一种维护方法与流程

本技术涉及设备维护,尤其涉及一种维护方法。

背景技术:

1、工业4.0时代,工厂自动化组装和测试线体越来越长。其中,工件在线体内移动通常通过流水线来实现。一般工件可装载于载具上,并随载具一起运动。并且,工件的组装和测试通常是多工序的,自动化作业时,流水线上的工件需要依次在每个加工工位流动和定位。

2、流水线的主要工作部件一般包括电机、皮带和光电传感器,这三个工作部件在使用过程中都会有失效的风险。现在方案无法提前预测工作部件的故障类型和/或剩余使用寿命,导致流水线的工作可靠性较低。

技术实现思路

1、本技术实施例提供一种维护方法,能够基于工件的时长数据预测目标部件在将来的工作性能,以便进行预测性维护,使得流水线的工作可靠性较高。

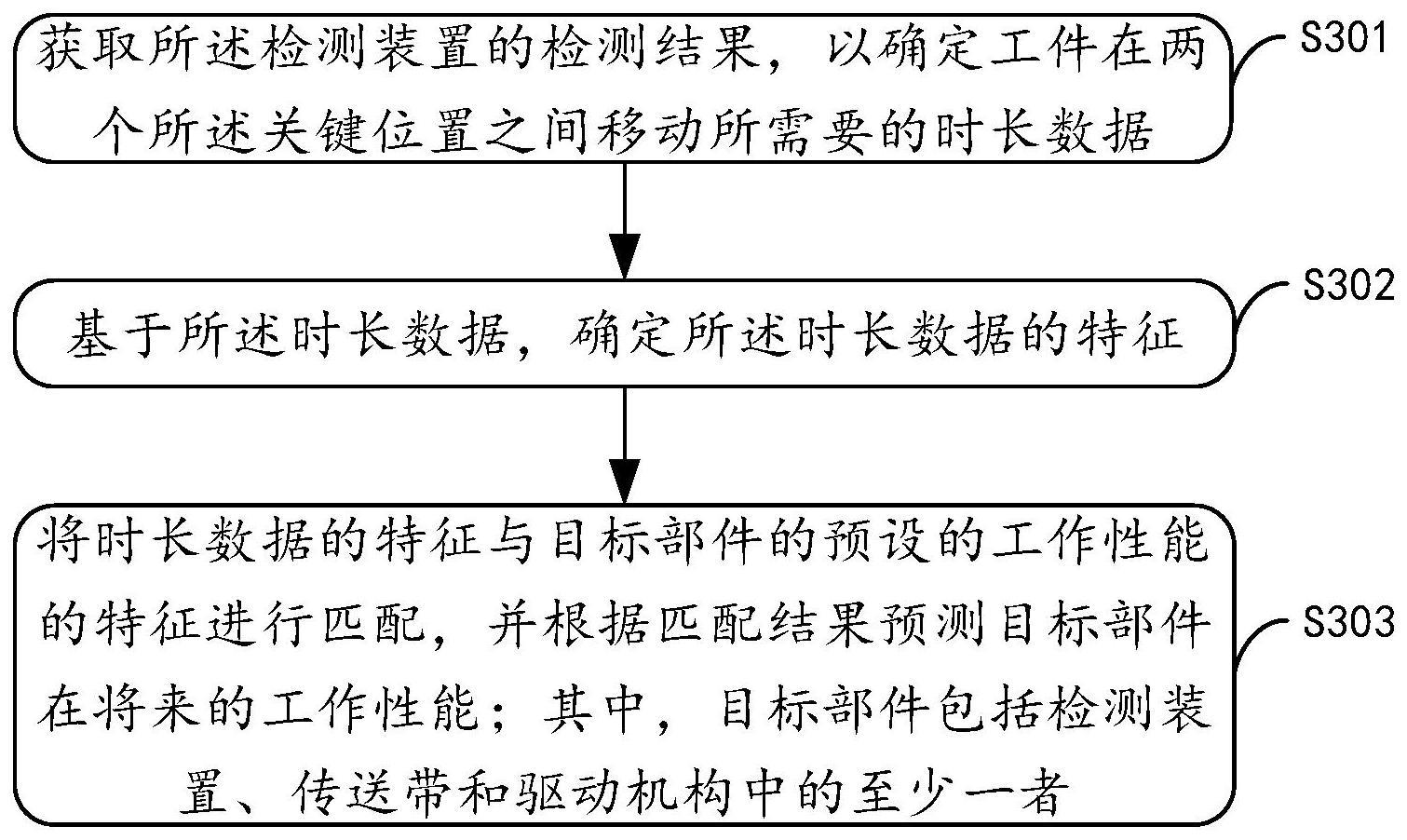

2、第一方面,本技术实施例提供一种维护方法,用于传送系统,所述传送系统包括检测装置、传送带和驱动机构,所述驱动机构用于驱动所述传送带运动,所述传送带用于带动工件移动,以使所述工件依次经过多个关键位置;所述检测装置用于检测所述工件经过所述多个关键位置的动作;所述维护方法包括:获取所述检测装置的检测结果,以确定所述工件在两个所述关键位置之间移动所需要的时长数据;基于所述时长数据,确定所述时长数据的特征;将所述时长数据的特征与目标部件的预设的工作性能的特征进行匹配,并根据匹配结果预测所述目标部件在将来的工作性能;其中,所述目标部件包括所述检测装置、所述传送带和所述驱动机构中的至少一者。

3、本技术实施例的维护方法,能基于多个工件的时长数据预测目标部件在将来的工作性能,以便进行预测性维护,使得流水线的工作可靠性较高。例如,可预测目标部件的剩余使用寿命,避免了故障发生时造成不可预知的较长时间停线,有助于提高生产效率和降低维修成本,再如,可以预测目标部件的故障类型,方便维护人员基于故障类型制定合适的维修策略。

4、在一种可能的实现方式中,所述多个关键位置包括沿所述传送带的传送方向依次排列的进入位置、到位位置以及离开位置;所述进入位置是指所述工件进入工作区的位置、所述到位位置是指所述工件的加工位置,所述加工位置位于所述工作区内,所述离开位置是指所述工件离开所述工作区的位置;所述获取所述检测装置的检测结果,以确定所述工件在两个所述关键位置之间移动所需要的时长数据,包括:获取所述检测装置检测到所述工件在所述进入位置的动作和所述到位位置的动作,以确定所述工件的进入时长,其中,所述进入时长是指所述工件自所述进入位置移动到所述到位位置之间的时长;和/或,获取所述检测装置检测到所述工件在所述到位位置的动作和所述离开位置的动作,以确定所述工件的离开时长;其中,所述离开时长是指所述工件自所述到位位置移动到所述离开位置之间的时长。

5、在一种可能的实现方式中,所述传送带上依次传送有多个所述工件;所述获取所述检测装置的检测结果,以确定所述工件在两个所述关键位置之间移动所需要的时长数据;包括:依次获取所述检测装置的检测结果,以确定多个所述工件中的每个工件在两个所述关键位置之间移动所需要的时长数据。

6、在一种可能的实现方式中,所述基于所述时长数据,确定所述时长数据的特征,包括:基于多个所述工件的时长数据,确定多个所述工件中的目标工件对应的数据集合;其中,所述数据集合包括所述目标工件及所述目标工件之前的m个工件的时长数据,m为大于或等于1的正整数,相邻目标工件对应的所述数据集合中的时长数据不存在重叠或存在部分重叠;基于所述数据集合确定所述目标工件对应的偏差值,所述偏差值包括标准差和/或均方根误差;将所述偏差值随时间的变化情况确定为所述时长数据的特征。

7、在一种可能的实现方式中,所述目标部件的预设的工作性能的特征包括故障状态特征,对应于不同的故障类型,所述故障状态特征有多个;在所述传送带上依次传送有多个所述工件时,每个所述故障状态特征包括多个所述工件在故障状态下的时长数据的偏差值随时间的变化情况;所述将所述时长数据的特征与所述目标部件的预设的工作性能的特征进行匹配,并根据匹配结果预测目标部件在将来的工作性能,包括:将所述时长数据的特征与多个所述故障状态特征进行匹配,并根据匹配结果预测所述目标部件的故障类型。

8、在一种可能的实现方式中,所述目标部件的预设的工作性能的特征包括所述目标部件的参照部件在使用周期内的状态特征,所述目标部件与所述参照部件的种类相同,每个所述使用周期内的状态特征包括正常状态特征和故障状态特征;在所述传送带上依次传送有多个所述工件时,所述故障状态特征包括多个所述工件在故障状态下的时长数据的偏差值随时间的变化情况,所述正常状态特征包括多个所述工件在正常状态下的时长数据的偏差值随时间的变化情况;所述基于所述时长数据的特征与所述目标部件的预设的工作性能的特征进行匹配,并根据匹配结果预测目标部件在将来的工作性能,包括:基于所述时长数据的特征与所述目标部件的参照部件在所述使用周期内的状态特征进行匹配,并根据匹配结果预测所述目标部件的剩余使用寿命。

9、在一种可能的实现方式中,所述目标部件包括所述检测装置、所述传送带和所述驱动机构中的至少两者;所述基于所述时长数据的特征与所述目标部件的参照部件在使用周期内的状态特征进行匹配,并根据匹配结果预测所述目标部件的剩余使用寿命,包括:基于所述时长数据的特征,确定与每个所述目标部件对应的所述时长数据的特征的分量;基于每个所述目标部件的参照部件在所述使用周期内对应的状态特征和每个所述目标部件对应的所述时长数据的特征的分量,预测每个所述目标部件的剩余使用寿命。

10、在一种可能的实现方式中,所述维护方法还包括:确定平均时长,所述平均时长为多个所述工件中的当前工件之前的l个工件的时长数据的平均值,l为正整数;在所述当前工件的时长数据和所述平均时长之间的差值的绝对值大于设定值的情况下,输出预警信号,所述预警信号指示所述目标部件发生故障。

11、在一种可能的实现方式中,所述维护方法包括:通过预测模型将所述时长数据的特征与所述目标部件的预设的工作性能的特征进行匹配,并根据匹配结果预测所述目标部件在将来的工作性能;其中,所述预测模型的输入为所述时长数据或所述时长数据的特征,所述预测模型的输出为所述目标部件在将来的工作性能,且包括所述目标部件的剩余使用寿命和/或故障类型。

12、在一种可能的实现方式中,在所述预测模型的输入为所述时长数据时,所述预测模型通过以下方式训练:通过所述检测装置获取第一样本集,所述第一样本集为所述目标部件的参照部件在所述使用周期内对应的时长数据;基于所述第一样本集对所述预测模型进行训练,以使所述预测模型能够确定所述目标部件的参照部件在使用周期内的状态特征,得到初始预测模型;通过所述检测装置获取第二样本集,所述第二样本集为所述传送带上传送的多个工件的时长数据;基于所述第二样本集对所述初始预测模型进行训练,以使所述初始预测模型能够确定所述目标部件对应的时长数据的特征的分量,并根据所述目标部件的参照部件在使用周期内的状态特征和所述目标部件的时长数据的特征的分量,确定所述目标部件的剩余使用寿命和/或故障类型,从而得到训练好的预测模型。

13、第二方面,本技术实施例提供一种维护装置,维护装置用于传送系统,所述传送系统包括检测装置、传送带和驱动机构,所述驱动机构用于驱动所述传送带运动,所述传送带用于带动工件移动,以使所述工件依次经过多个关键位置;所述检测装置用于检测所述工件经过所述多个关键位置的动作;所述维护装置包括:时长确定模块,用于获取所述检测装置的检测结果,以确定所述工件在两个所述关键位置之间移动所需要的时长数据;特征提取模块,用于基于所述时长数据,确定所述时长数据的特征;预测模块,用于将所述时长数据的特征与目标部件的预设的工作性能的特征进行匹配,并根据匹配结果预测所述目标部件在将来的工作性能;其中,所述目标部件包括所述检测装置、所述传送带和所述驱动机构中的至少一者。

14、在一种可能的实现方式中,所述多个关键位置包括沿所述传送带的传送方向依次排列的进入位置、到位位置以及离开位置;所述进入位置是指所述工件进入工作区的位置、所述到位位置是指所述工件的加工位置,所述加工位置位于所述工作区内,所述离开位置是指所述工件离开所述工作区的位置;所述时长确定模块,具体用于:获取所述检测装置检测到所述工件在所述进入位置的动作和所述到位位置的动作,以确定所述工件的进入时长,其中,所述进入时长是指所述工件自所述进入位置移动到所述到位位置所需要的时长;和/或,获取所述检测装置检测到所述工件在所述到位位置的动作和所述离开位置的动作,以确定所述工件的离开时长;其中,所述离开时长是指所述工件自所述到位位置移动到所述离开位置所需要的时长。

15、在一种可能的实现方式中,所述传送带上依次传送有多个所述工件;所述时长确定模块,具体用于:依次获取所述检测装置的检测结果,以确定多个所述工件中的每个工件在两个所述关键位置之间移动所需要的时长数据。

16、在一种可能的实现方式中,所述特征提取模块,具体用于:基于多个所述工件的时长数据,确定多个所述工件中的目标工件对应的数据集合;其中,所述数据集合包括所述目标工件及所述目标工件之前的m个工件的时长数据,m为大于或等于1的正整数,相邻目标工件对应的所述数据集合中的时长数据不存在重叠或存在部分重叠;基于所述数据集合确定所述目标工件对应的偏差值,所述偏差值包括标准差和/或均方根误差;将所述偏差值随时间的变化情况确定为所述时长数据的特征。

17、在一种可能的实现方式中,所述目标部件的预设的工作性能的特征包括故障状态特征,对应于不同的故障类型,所述故障状态特征有多个;在所述传送带上依次传送有多个所述工件时,每个所述故障状态特征包括多个所述工件在故障状态下的时长数据的偏差值随时间的变化情况;所述预测模块,具体用于:将所述时长数据的特征与多个所述故障状态特征进行匹配,并根据匹配结果预测所述目标部件的故障类型。

18、在一种可能的实现方式中,所述目标部件的预设的工作性能的特征包括所述目标部件的参照部件在使用周期内的状态特征,所述目标部件与所述参照部件的种类相同,每个所述使用周期内的状态特征包括正常状态特征和故障状态特征;在所述传送带上依次传送有多个所述工件时,所述故障状态特征包括多个所述工件在故障状态下的时长数据的偏差值随时间的变化情况,所述正常状态特征包括多个所述工件在正常状态下的时长数据的偏差值随时间的变化情况;所述预测模块,具体用于:基于所述时长数据的特征与所述目标部件的参照部件在使用周期内的状态特征进行匹配,并根据匹配结果预测所述目标部件的剩余使用寿命。

19、在一种可能的实现方式中,所述目标部件包括所述检测装置、所述传送带和所述驱动机构中的至少两者;所述预测模块,具体用于:基于所述时长数据的特征,确定与每个所述目标部件对应的所述时长数据的特征的分量;基于每个所述目标部件的参照部件在所述使用周期内对应的状态特征和每个所述目标部件对应的所述时长数据的特征的分量,预测每个所述目标部件的剩余使用寿命。

20、在一种可能的实现方式中,所述维护装置还包括预警模块,所述预警模块用于:确定平均时长,所述平均时长为多个所述工件中的当前工件之前的l个工件的时长数据的平均值,l为正整数;在所述当前工件的时长数据和所述平均时长之间的差值的绝对值大于设定值的情况下,输出预警信号,所述预警信号指示所述目标部件发生故障。

21、在一种可能的实现方式中,所述预测模块,具体用于:通过预测模型将所述时长数据的特征与所述目标部件的预设的工作性能的特征进行匹配,并根据匹配结果预测所述目标部件在将来的工作性能;其中,所述预测模型的输入为所述时长数据或所述时长数据的特征,所述预测模型的输出为所述目标部件在将来的工作性能,且包括所述目标部件的剩余使用寿命和/或故障类型。

22、在一种可能的实现方式中,在所述预测模型的输入为所述时长数据时,所述预测模型通过以下方式训练:通过所述检测装置获取第一样本集,所述第一样本集为所述目标部件的参照部件在所述使用周期内对应的时长数据;基于所述第一样本集对所述预测模型进行训练,以使所述预测模型能够确定所述目标部件的参照部件在使用周期内的状态特征,得到初始预测模型;通过所述检测装置获取第二样本集,所述第二样本集为所述传送带上传送的多个工件的时长数据;基于所述第二样本集对所述初始预测模型进行训练,以使所述初始预测模型能够确定所述目标部件对应的时长数据的特征的分量,并根据所述目标部件的参照部件在使用周期内的状态特征和所述目标部件的时长数据的特征的分量,确定所述目标部件的剩余使用寿命和/或故障类型,从而得到训练好的预测模型。

23、第三方面,本技术实施例提供一种控制装置,所述控制装置包括处理器和存储器;所述处理器和所述存储器电连接;所述存储器用于存储计算机程序代码,所述计算机程序代码包括计算机指令,当所述处理器执行所述计算机指令时,使所述控制装置执行上述的维护方法。

24、第四方面,本技术实施例提供一种计算机存储介质,所述计算机存储介质中存储有指令,当所述指令在计算机上运行时,使得计算机执行上述第一方面提供的方法。

25、第五方面,本技术实施例提供一种包含指令的计算机程序产品,当所述指令在计算机上运行时,使得所述计算机执行上述第一方面提供的方法。

26、本发明的其他特征和优点将在随后的具体实施例部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!