一种基于力传感器的外观相似货物取放防错智能货架及管理方法

本发明属于智能货架领域,具体地,涉及一种基于力传感器的货物取放防错智能货架及管理方法,尤其针对钻模板这种外观相似货物的取放防错智能货架及管理方法。

背景技术:

1、飞机装配过程中需要通过大量钻模板进行制孔,由于钻模板种类多且外观相似,操作人员在取放时易出错且出错后难发现,钻孔操作不可逆,一旦出错会极大影响飞机装配进度,甚至会导致严重生产事故发生,装配前因取错钻模板而频繁更换也会导致飞机装配效率降低。

2、申请号为202021658558.6公开了一种智能防错货架,包括货架本体、激光传感器、控制器、报警灯、电子标签和匹配模块;激光传感器检测是否有物体探入检测区域,并将检测信息发送至匹配模块,匹配模块根据激光传感器的检测信息和任务信息的匹配判断货物拿取正误,并通过控制器控制报警灯和电子标签为分拣员提供货物拿取正误的反馈信息,解决了容易拿错货物的问题。但是,该申请中解决拿错货物的方法原理是基于匹配模块的任务信息,只能检测发生取货的货位是否正确,而无法检测取放的货物是否正确。即只要操作者从与任务信息匹配的货位拿取或存放货物,则该货架默认就是取放正确,而不会识别操作者拿取或放入的货物本身。

技术实现思路

1、飞机装配过程中所采用的钻模板由金属材料制成,密度较大,不同钻模板重量差异大,若采用背景技术中智能防错货架对钻模板进行管理时,仅能识别工人取放钻模板的位置是否正确,即仅能通过激光传感器检测出要存取的货位上是否有钻模板存入或取出,而无法判断所取放的钻模板具体是哪个钻模板,依旧不能避免工人拿错或存错钻模板。

2、为了便于操作者能够快速根据装配需要准确取放钻模板,本发明基于不同钻模板的重量存在差别,提出一种基于力传感器的外观相似货物取放防错智能货架及管理方法。

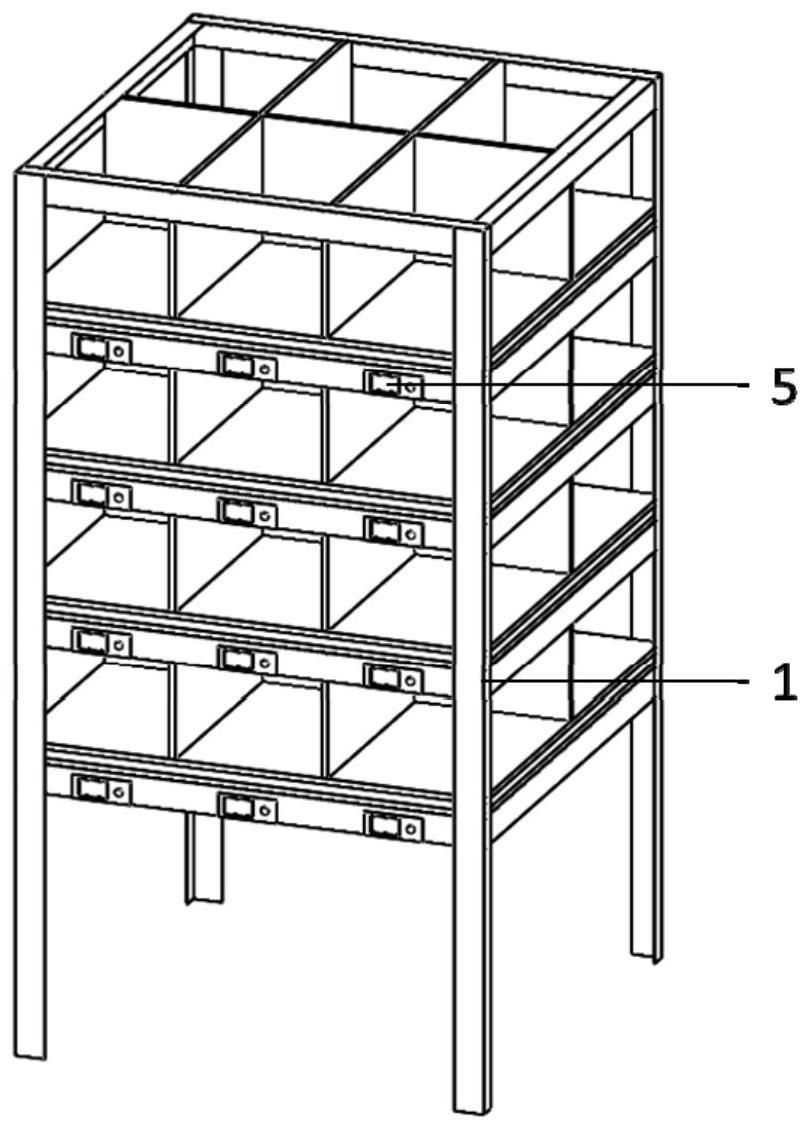

3、本发明的技术方案是:一种基于力传感器的外观相似货物取放防错智能货架,包括货架本体、力与力矩传感器、控制模块、指示装置和警告装置;

4、所述货架本体通过层板分隔成多层,每层上设有多个货位;每个货物分别存放在货架指定货位上且每个货物的重量不同;

5、所述控制模块中建立有包含货物编号、货物重量、货物状态以及与该货物对应的货位编号和货位二维坐标的数据库,每个货物具有唯一的货物编号,控制模块能够根据操作者的取放指令检索数据库获得货物所须取放的位置信息,产生指示指令给指示装置,并能够在判断需拿取的货物为出库状态、需存放的货物为入库状态、货物不属于本货架或操作者取放操作错误时,产生警告指令给警告装置;

6、所述每个货位上安装有指示装置,指示装置与控制模块连接,能够在收到控制模块的指示指令后指示货物对应的货位;

7、货架每层层板中心位置设有力与力矩传感器,用于在取放货物前后检测本层受到的力和力矩并反馈给控制模块,控制模块能够根据取放前后的力和力矩信息判断取放操作是否正确;

8、所述警告装置与控制模块连接,警告装置能够根据收到的控制模块的警告指令作出警告提醒。

9、进一步的,所述指示装置为led灯;当控制模块根据取放指令在数据库中检索到对应货物信息时,对应货位上的led灯能够接收控制模块的指示指令并点亮。

10、进一步的,所述警告装置为蜂鸣器;当控制模块未检索到货物信息、需拿取的货物为出库状态、需存放的货物为入库状态或操作者取放操作错误时,蜂鸣器能够根据控制模块的不同警告指令发出不同蜂鸣警示语音。

11、进一步的,所取放的货物为飞机装配用钻模板,所述钻模板由金属材料制成,钻模板重量不同;每个钻模板分别存放在不同的货位上。

12、一种基于力传感器的外观相似货物取放防错智能货架的管理方法,包括以下步骤:

13、步骤1、在控制模块中建立包含货物编号、货物重量、货物状态以及与该货物对应的货位编号和货位二维坐标的数据库;其中每个货物具有唯一的货物编号;

14、步骤2、控制模块根据操作者输入的取放指令检索数据库并进行判断;

15、当需拿取的货物为出库状态或不属于本货架,以及需存放的货物为入库状态或不属于本货架时,控制模块向警告装置发出警告指令,警告装置根据警告指令作出警告提示;

16、当需拿取的货物为在库状态、或需存放的货物为出库状态时,控制模块向指示装置发送指示指令,指示装置根据指示指令指示该货物对应的货位;力与力矩传感器检测货物所在层受到的力和力矩并反馈给控制模块;

17、步骤3、进行货物取放;

18、步骤4、力与力矩传感器检测取放操作后货架该层所受到的力和力矩,并反馈给控制模块;

19、步骤5、所述控制模块根据取放货物前后的力和力矩信息,计算该层层板上力的变化量δfz及力矩的变化量δmx和δmy,并将δfz与取放指令对应的货物重力gorder进行对比,判断取放的货物种类:

20、如果||δfz|-|gorder||≤θf,则表明取放的货物种类正确;

21、如果||δfz|-|gorder||>θf,则表明取放的货物种类错误,控制模块向警告装置发送警告指令,警告装置根据警告指令作出警告提醒;

22、其中,θf为判定阈值;

23、定义垂直于层板方向为所述力与力矩传感器的z轴,x轴和y轴位于层板所在平面上;

24、步骤6、所述控制模块根据力的变化量δfz及力矩的变化量δmx和δmy计算取放的货物在该层上的二维平面坐标(x,y),并将二维平面坐标(x,y)与取放指令对应的正确货位的二维平面坐标(xorder,yorder)进行对比,判断取放的货物对应的货位位置是否正确:

25、如果|x-xorder|≤θx且|y-yorder|≤θy,则表明货位位置正确;

26、如果|x-xorder|>θx或|y-yorder|>θy,则表明货位位置错误,控制模块向警告装置发送警告指令,警告装置根据警告指令作出警告提醒;

27、其中,θx和θy为判定阈值;

28、步骤7、所述控制模块更新数据库中该货物的货物状态。

29、进一步的,所述步骤5中,控制模块根据接收的力和力矩信息,计算力的变化量δfz及力矩的变化量δmx和δmy的公式为:

30、δfz=fz'-fz=f

31、δmx=mx'-mx=fy

32、δmy=my'-my=fx

33、其中,fz'为取放货物后该层层板沿z轴所受力,fz为取放货物前该层层板沿z轴所受力;

34、mx'和my'分别为取放货物后该层层板沿x轴和y轴所受力矩,mx和my分别为取放货物前该层层板沿x轴和y轴所受力矩;

35、f为取放的货物的重力,x和y分别取放的货物在该层上的二维坐标。

36、进一步的,所述步骤2中取放指令为货物编号。

37、进一步的,所述步骤5中,判定阈值θf的确定方法为:对数据库中所有货物的重力,取两两之差绝对值中最小的值。

38、进一步的,所述步骤6中,判定阈值θx和θy的确定方法为:定义货位沿x轴尺寸为长度,沿y轴尺寸为宽度,θx和θy分别取货位长度的一半、货位宽度的一半。

39、进一步的,所述步骤2中,当需拿取的货物为出库状态、存放的货物为入库状态或货物不属于本货架时,控制模块根据不同货物状态向警告装置发出不同警告指令,警告装置根据对应警告指令发出不同警告提示音。

40、本发明的效果是:

41、1、本发明取放防错智能货架中将不同钻模板放置在指定货位上,控制模块中建立有包含货物编号、货物重量、货物状态以及与该货物对应的货位编号和货位二维坐标的数据库,控制模块能够根据操作者的取放指令检索数据库,判断与指令对应货物是否正确并确定货物取放位置,使操作者能够在30秒左右快速完成取放操作,避免了装配错误,减少了错误返工时间。

42、2、本发明中设置的提示模块,控制模块在确定正确货物取放位置后会发送指令给对应货位上的指示装置,本发明实施例中指示装置为led灯,led灯收到控制模块的指令后会点亮,操作者即可快速识别货物取放位置。

43、3、本发明中仅通过在每层层板中心位置上设置有力与力矩传感器,检测取放货物前后本层的力和力矩信息并反馈给控制模块,控制模块根据力和力矩信息计算获得力的变化量δfz及货物在该层上的二维平面坐标(x,y),通过与取放指令货物真实货物重力和货位二维坐标进行对比,再次判断操作者是否根据控制模块正确取放指令进行了取放操作,避免了工人因疏忽导致的钻模板取放错误的发生,大大提高了飞机装配效率。

- 还没有人留言评论。精彩留言会获得点赞!