一种自动上料机器人的制作方法

本发明涉及到低碳环保设备领域,主要为拌合站开发一款可替代燃油装载机的自动上料设备,确切说是一种自动上料机器人。

背景技术:

1、本发明是在2022年8月8日申请的自动上料系统的基础上,进行改进升级后的再次申请。cn115045159a文件公布的一种级配料自动上料系统,存在的最大缺陷是循环挖料斗的结构设计及配置电机的问题。由于料斗宽度小于行走小车车轮的轮距,车轮就出现不断上爬料堆的现象;配置的普通电机一遇障碍就烧机的问题。因此,不能满足施工现场上料的需要。通过现场技术人员不断改进,再次创造性地设计出一款更能满足施工要求的级配料自动上料机器人。

2、在实际的拌合站上料和输送过程中,目前所使用的方法都是通过操作人员使用装载机从各个集料仓中装料到拌合机料斗完成上料,在这个过程中,完全靠装载机操作手评感觉进行,需要随时观察每个拌合机料斗中的漏料情况,来确定是否应该装料。在夜晚灯光不好无法准确判断集料斗的漏料情况下,就可能出现某一档集料缺料的现象,当操作手疲劳时,还常出现将一号集料倒入二号集料斗、二号集料倒入三号集料斗的上错料问题,导致混合料级配改变,影响混合料拌和质量。

3、再就是成本预算,通常的3-4个级配料的拌合场需要配置1-2台装载机及2-4名操作人员,4-7个级配料的拌合场需要配置3-4台装载机及6-8名操作人员。如果遇上突击生产,需要24小时加班作业,就还需要增加更多的装载机操作人员轮班作业。

4、目前国内国外很多施工单位都在探索,自动化、无人化的上料模式。已经出现的有:cn2018208901137一种混凝土拌合站下沉式配料装置;还有cn2017204675768下沉式稳定土拌合站、下沉式稳定土拌合站的制作方法、集装箱式下沉配料装置等等新工艺。上述方法虽然实现自动化,都是需要在集料仓的地下施工大方量的砼,留出下沉输送设备的空间来安装下沉式输送设备,需要前期投入高昂的建场成本,而使用周期少的只有1-2年,多者不超过5年。

5、当前,我国工程建设的沥青砼拌合站及水泥稳定土拌合站,都是搭建的临时混合料拌合站。沥青站最快在1-2年,水稳站在2-3年,水电、隧道工程的水泥砼站有超过5年的。当拌合站完成混合料的拌合任务后,99%的拌合站都需要完全拆除,拆除完料仓后,要对料仓地下大方量的砼进行破碎,还要对拌合站进行场地复耕,会造成大量的建造垃圾需要清运,给施工单位造成更多的施工成本。

6、因此,下沉式混合料拌合站是很浪费资源,最不可取的一种实现自动化的方法,没有太大的推广价值,不适合全面推广应用。如何开发一种占地面积小、投入成本少、现场安装快的上料系统,又不进行大量基础施工,后期还无场地复耕处置费,能直接将地面堆放的粗集料、细集料、填料等各种级配料,按照比例直接输送到集料斗,才是众多施工单位迫切需要的最优自动化方案。

技术实现思路

1、为了解决上述问题,本发明提供一种自动上料机器人,是通过开发一款具备在地面直接行走与转向功能的上料机器,在上料机器上设置铲料斗与螺旋滚笼装置、数字化智能皮带输送机,配置液电控制系统、上料机器感知系统、上料机器定位系统,构成智能化的自动上料机器人;实现行走、挖料、送料的自动运行;避免地下大方量砼的施工、方便拆除转移、可多次重复使用,减少下沉式料仓的巨大投入;既能提供工作效益,又能减少安全生产事故的发生频率,从而达到投入成本少、现场安装快、自动化上料智能化运行的目的。

2、本发明通过下述技术方案实现:

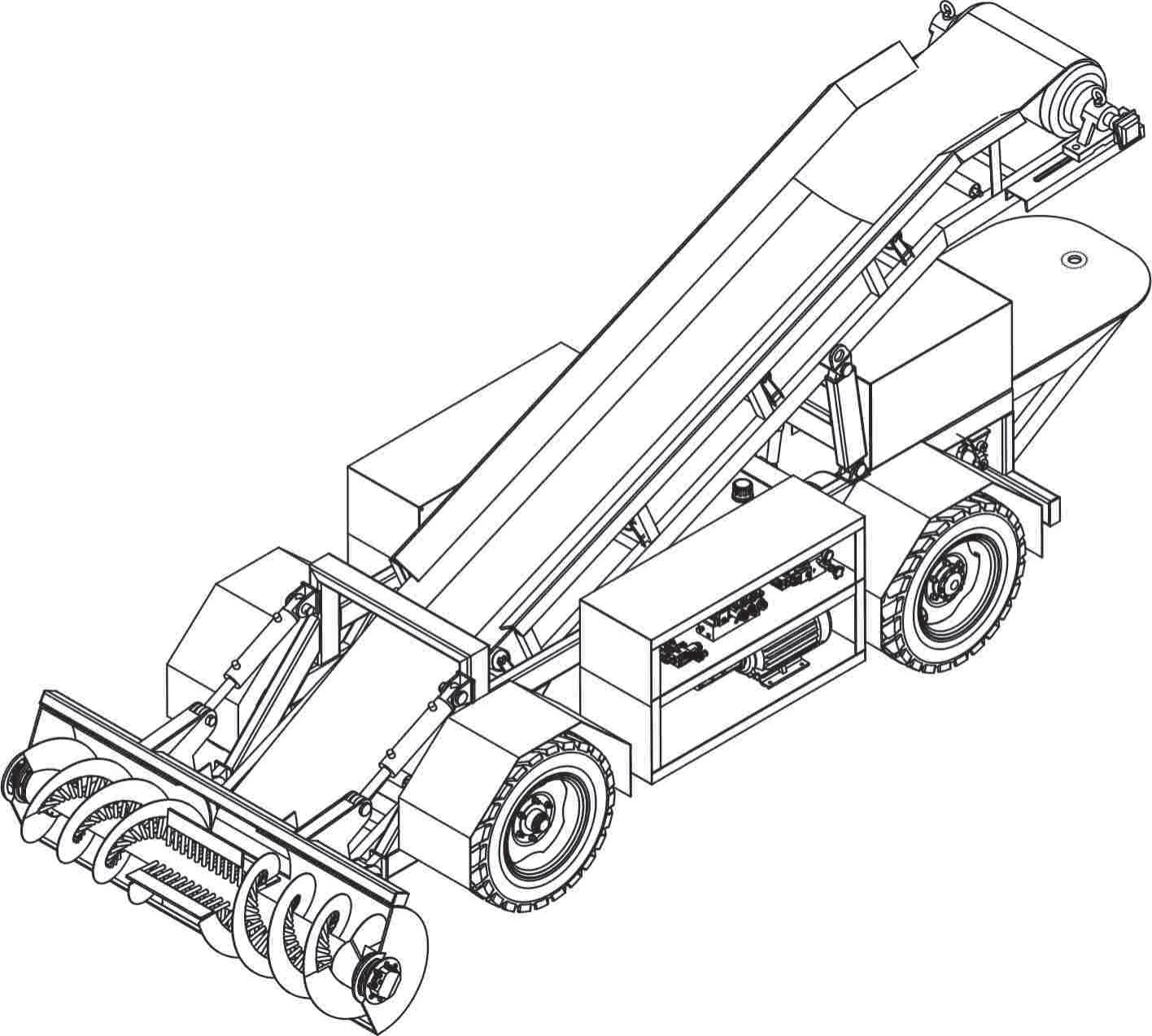

3、一种自动上料机器人,包括上料机器与自动控制系统,其特征在于:所述上料机器与自动控制系统,包括具备行走与转向功能的上料机器、铲料斗与螺旋滚笼装置、数字化智能皮带输送机、喷淋降尘装置、液电控制系统、上料机器感知系统、上料机器定位系统、系统控制程序;

4、在所述上料机器的车架前端设置铲料斗与螺旋滚笼装置,在所述上料机器的车架上端与铲料斗之间设置数字化智能皮带输送机,在所述上料机器车架上设置液电控制系统,在所述上料机器的车架后端设置喷淋降尘装置,在所述上料机器的车架上设置上料机器感知系统和上料机器定位系统;通过机械构件、液压驱动、自动感知、plc控制系统、智能输送等多方协同,构成一台智能化的自动上料机器人;

5、所述具备行走与转向功能的上料机器:包括上料机器车架、减震装置、前/后车轮、转向装置、行走与转向马达、牵引孔;由型钢纵梁与型钢横梁焊接成上料机器车架,在所述上料机器车架下端前/后分别安装减震装置,在所述前/后减震装置上安装前/后车轮,在前车轮上安装有转向装置;在后车轮上安装有差速器,在差速器上设置液压驱动马达;所述液压驱动马达控制整个上料机器车架前进与后退,所述转向装置控制上料机器车架的左右灵活转向;在所述上料机器的车架前端与中段之间设置数字化智能皮带输送机支撑架,在所述上料机器的车架前端设置有铲料斗安装孔,在所述上料机器的车架尾部设置有连接移动皮带输送机的牵引孔,在所述上料机器的车架尾部还设置有线缆与插头;

6、所述铲料斗与螺旋滚笼装置:包括铲料斗支撑板、铲料斗、加固梁、铲料斗安装孔、输送机从动轮滚筒安装孔、铲料斗姿态控制油缸、u型出料口,螺旋滚笼、滚笼液压马达、液压马达支撑环;在两片铲料斗支撑板左端焊接铲料斗和加固梁、右端设置铲料斗安装孔、下端设置输送机从动轮滚筒安装孔、上端设置铲料斗姿态控制油缸,在所述铲料斗和加固梁的两端分别设置液压马达支撑环、中段底部设置u型出料口,两端的液压马达支撑环上分别安装滚笼液压马达,在两台滚笼液压马达之间水平安装螺旋滚笼;所述铲料斗与螺旋滚笼装置上设置的铲料斗安装孔与所述上料机器的车架前端通过插销连接;在所述从动轮滚筒安装孔上安装数字化智能皮带输送机的从动轮滚筒;

7、所述数字化智能皮带输送机:包括输送机支撑架、输送机主动轮、输送机从动轮、支撑滚轮组件、输送皮带、数字计重传感器,线缆与插头、出料漏斗、喷淋头与高压水管;在所述皮带输送机支撑架上端设置输送机主动轮、下端设置输送机从动轮,在所述输送机主动轮与输送机从动轮之间设置多组支撑滚轮组件,在所述输送机主动轮与输送机从动轮上设置输送皮带,在输送机主动轮内设置变频电机,在所述输送皮带出料端的皮带下设置数字计重传感器,在所述皮带输送机支撑架顶端设置出料漏斗,在沿皮带输送机支撑架上一侧设置线缆与插头;

8、所述喷淋降尘装置:包括喷淋头、高压水管、高压水泵、供水箱;分别在所述铲料斗和加固梁的上沿、数字化智能皮带输送机的出料漏斗两侧、激光扫描雷达探头的上沿设置多个喷淋头,通过高压水管与高压水泵连接,高压水泵的另一端与供水箱连接,由plc控制系统控制高压水泵的启动/停止;所述高压水泵分别为所述的多个喷淋头提供喷雾高压水源;

9、所述液电控制系统:包括plc控制系统、三相电机、双联油泵、三联油泵、三位四通电磁阀、行走与转向马达、履带驱动马达、挖料螺旋马达、液压油缸,液压油箱、液压油管、溢流阀、电液阀、散热器,高压水泵、变频电机;plc控制系统连接三相电机,三相电机带动双联油泵/三联油泵,液压油箱通过液压油管连接双联油泵/三联油泵的输入端,双联油泵/三联油泵的输出端,通过三位四通电磁阀分别连接行走驱动马达/履带驱动马达、挖料螺旋马达、液压油缸,为行走与转向马达/履带驱动马达、挖料螺旋马达、液压油缸提供动力;由三位四通电磁阀控,来控制行走与转向马达/履带驱动马达、挖料螺旋马达的正/反旋转动力和液压油缸的伸缩行程;plc控制系统还分别连接高压水泵、皮带输送机上的滚筒变频电机,通过plc控制系统前端的传感器信号指令,启动高压水泵和启动滚筒变频电机;在三位四通电磁阀上设置有溢流阀、电液阀、散热器、负荷开关;所述变频电机,为数字化智能皮带输送机的输送机主动轮提供驱动动能;

10、所述上料机器感知系统:包括一体式工控机、plc控制系统、激光扫描雷达、超声波避障雷达、角度编码器、倾角传感器,canopen远程模块、无线通信模块、晶体管继电器,模拟量模块、模拟量输入模块、触摸屏;在所述上料机器车架上设置工业控制柜,在工业控制柜内设置一体式工控机,在一体式工控机上设置plc控制系统;在所述铲料斗和加固梁前端设置激光扫描雷达,在所述上料机器车架四周设置超声波避障雷达,在所述上料机器车架中部设置倾角传感器,在所述移动皮带输送机铰链位置设置角度编码器;在所述plc控制系统上还设置有canopen远程模块、无线通信模块、晶体管继电器,保持机器感知系统与拌合站总控制系统的实时通信;在所述一体式工控机上还设置有模拟量模块、模拟量输入模块、触摸屏,保障能及时为所述plc控制系统输入实地参数;

11、所述上料机器定位系统:包括uwb基站、电子标签、dc/dc模块,无线通信模块、路由器、交换机;在所述一体式工控机上设置dc/dc模块,在所述上料机器车架上设置电子标签、电子罗盘,保证上料机器能实时与拌合站料仓隔墙上设置的多对uwb基站,进行实时位置信息交换;在所述plc控制系统上还设置有无线通信模块、路由器、交换机,保持上料机器与拌合站总控制系统及时传输数据信息;

12、所述系统控制程序:是通过开发一套软件系统,汇集上料机器感知系统信息、上料机器定位信息,实时控制具备行走与转向功能的上料机器、铲料斗与螺旋滚笼装置、数字化智能皮带输送机、喷淋降尘装置、液电控制系统,按照需要工况自动化运行。

13、进一步,所述具备行走与转向功能的上料机器,还包括履带式上料机器,其特征在于:所述履带式上料机器,包括履带底盘、履带驱动马达、驱动齿轮、从动齿轮、履带滚轮、履带,三相电机、双联油泵、三位四通电磁阀;在所述履带底盘两端分别设置一组安装驱动齿轮、从动齿轮、履带滚轮的支撑架,在所述支撑架前端设置从动齿轮,在所述支撑架后端设置驱动齿轮,在驱动齿轮内侧设置履带驱动马达;在从动齿轮与驱动齿轮之间设置多组履带滚轮,在从动齿轮、驱动齿轮、履带滚轮上设置履带;在所述履带式上料机器的车架前端设置有铲料斗安装孔,在所述履带式上料机器的车架尾部设置有连接移动皮带输送机的牵引孔;由三相电机带动双联油泵,通过三位四通电磁阀为履带驱动马达提供动能。

14、进一步,所述螺旋滚笼装置上的滚笼液压马与所述输送机主动轮内设置的变频电机,设置为联锁启动。

15、进一步,所述铲料斗与螺旋滚笼装置的液压马达支撑环,为异形的环状结构,为滚笼液压马达正常运转提供负荷保护。

16、进一步,在所述u型出料口与所述数字化智能皮带输送机的输送皮带之间缝隙处,设置有特制的耐磨装置。

17、进一步,在所述上料机器车架上还设置有激光位置传感器,通过所述上料机器感知系统内设置的角度编码器、倾角传感器,采用激光位置传感器+角度编码器+倾角传感器综合定位的方案,实现对上料机器人的精准定位。

18、进一步,在所述上料机器车架上还设置有电子罗盘,通过所述上料机器感知系统内设置的倾角传感器,采用电子罗盘+倾角传感器+激光位置传感器综合定位的方案,实现对上料机器人的精准定位。

19、本发明的有益效果主要表现在以下方面:

20、一)、本发明提供一种自动上料机器人,是通过开发一款在地面直接具备行走与转向功能的上料机器,在上料机器上设置铲料斗与螺旋滚笼装置、数字化智能皮带输送机,配置液电控制系统、上料机器感知系统、上料机器定位系统,构成智能化的自动上料机器人;实现行走、挖料、送料的自动运行;避免地下大方量砼的施工、方便拆除转移、可多次重复使用,减少下沉式料仓的巨大投入。

21、二)、本发明提供一种自动上料机器人,通过在所述皮带输送机支撑架上端设置输送机主动轮、下端设置输送机从动轮,在所述输送机主动轮与输送机从动轮之间设置多组支撑滚轮组件,在所述输送机主动轮与输送机从动轮上设置输送皮带,在输送机主动轮内设置变频电机;采用数字化智能皮带输送机直接从挖料斗上向集料斗不间断送料,取代装载机操作人员往返于集料堆与集料斗之间不断端料/倒料的重复劳动,既能提供工作效益,又能减少安全生产事故的发生频率。

22、三)、本发明提供一种自动上料机器人,通过设置的plc控制系统连接三相电机,三相电机带动双联油泵/三联油泵,液压油箱通过液压油管连接双联油泵/三联油泵的输入端,双联油泵/三联油泵的输出端,通过三位四通电磁阀分别连接行走驱动马达/履带驱动马达、挖料螺旋马达、液压油缸,为行走与转向马达/履带驱动马达、挖料螺旋马达、液压油缸提供动力;实时控制各电液功能自动化运行。

23、四)、本发明提供一种自动上料机器人,是通过在上料机器车架上设置一体式工控机上设置的plc控制系统;在所述铲料斗和加固梁前端设置激光扫描雷达,在所述上料机器车架四周设置超声波避障雷达,在所述上料机器车架中部设置倾角传感器,在所述移动皮带输送机铰链位置设置角度编码器;在所述上料机器车架前后端分别设置激光测距传感器,在所述上料机器车架上设置电子标签;通过开发一套软件系统,汇集上料机器感知系统信息、上料机器定位信息,实时控制自动上料机器人按照需要工况自动化运行;从而实现上料机器人投入成本少、现场安装快、自动化上料智能化运行的优点。

- 还没有人留言评论。精彩留言会获得点赞!