一种高速放线线团及其成型方法与流程

本发明属于光纤导线制导,具体涉及一种高速放线线团及其成型方法。

背景技术:

1、水下航行体用于执行水下考察、勘探、水中观察测定、打捞等任务,在航行体与控制平台之间有一根用来传输信号的导线,经过这根导线可以双向传输信号。目前多数航行体采用电磁导线进行信息传输,随着对高速、远航程、低噪声发展的要求,电磁导线体积大、传输信息量有限、易受干扰的缺点日益明显。利用光纤导线通信技术替代电磁导线是传输系统的发展方向,光纤导线通信技术的优点是传输频带宽、信息量大、体积小、重量轻,具有良好的抗腐蚀性,抗干扰能力强,但缺点是抗拉强度较低。所以,如何设计一种高速放线线团结构,让它更合理的运用于水下航行体上,是本发明要解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种高速放线线团及其成型方法,能够实现光纤导线的合理放线,解决光纤导线抗拉强度较低的问题,最终使得光纤导线能够合理的运用于水下航行体上。

2、本发明是通过下述技术方案实现的:

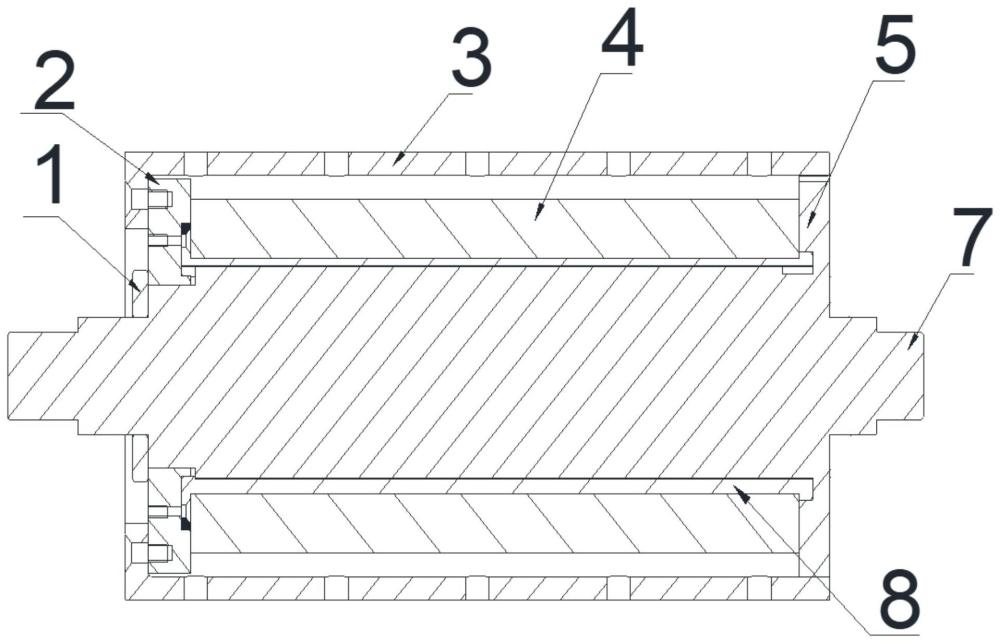

3、一种高速放线线团,包括:前端板、壳体、光纤层、绕线轴及空心骨架;

4、绕线轴后端的外圆周面上一体成型有环形盖板,该环形盖板作为后端板;

5、空心骨架为圆筒形骨架结构,空心骨架前端的外圆周面上一体成型有环形连接凸台;

6、所述空心骨架套装在绕线轴的外部,二者之间径向固定,可发生同步转动,且空心骨架与绕线轴之间可发生轴向相对运动;空心骨架的环形连接凸台和绕线轴后端板分别位于空心骨架和绕线轴组成的整体结构的两端;

7、所述前端板为环形板,套装在绕线轴的前端,并与空心骨架的环形连接凸台固定连接;且前端板的两端被轴向限位;

8、所述光纤层由绕装在空心骨架外圆周面上的光纤导线组成;且光纤层位于前端板和后端板之间;绕线时,待绕的光纤导线的头部固定在前端板上,光纤导线的尾部位于后端板所在端;

9、装配完成后的前端板、光纤层、绕线轴及空心骨架组成模具,将模具安装在壳体内,且前端板与壳体的前端连接,壳体的后端为开放结构;放线时,将绕线轴拆除。

10、进一步的,所述绕线轴的外圆周面设有两个以上沿其周向均布的矩形凸台,每个矩形凸台的长度方向均与绕线轴的轴线平行,且每个矩形凸台沿长度方向的两端分别延伸至绕线轴的两个端面;

11、所述空心骨架的内圆周面加工有两个以上沿其周向均布的矩形卡槽,每个矩形卡槽的长度方向均与空心骨架的轴线平行,且每个矩形卡槽沿长度方向的两端分别贯穿空心骨架的两个端面;

12、所述空心骨架套装在绕线轴的外部时,空心骨架的矩形卡槽与绕线轴的矩形凸台一一对应滑动配合,实现二者之间的径向固定;且空心骨架的矩形卡槽与绕线轴的矩形凸台之间存在间隙。

13、进一步的,所述空心骨架的前端加工有穿线孔;

14、绕线时,待绕的光纤导线的头部从空心骨架的穿线孔穿出,并固定在前端板上,通过电机带动绕线轴转动,使得最内层的光纤导线沿前端板到后端板的方向依次绕装,倒数第二内层的光纤导线沿后端板到前端板的方向依次绕装,依次类推,在空心骨架上绕装n层光纤导线,且n为奇数,使得光纤导线的尾部位于后端板所在端;绕装在空心骨架上的光纤导线形成光纤线圈,每层的光纤线圈之间无缝隙;放线时,从光纤导线的尾部、从光纤层的外层到内层的方向依次放线。

15、进一步的,所述前端板的两端分别通过绕线轴的台阶面和套装在绕线轴前端上的轴套进行轴向限位。

16、进一步的,在后端板与光纤层的接触面涂抹隔离剂。

17、进一步的,光纤层的不同层光纤导线之间和每层的光纤线圈之间均涂抹液态胶。

18、进一步的,所述光纤层的光纤导线采用特种单模光纤,裸纤直径0.25mm,最小弯曲半径达5mm,其筛选张力可达100n以上,光纤导线的外层编织有芳纶材料或lcp材料。

19、一种高速放线线团的成型方法,该方法的具体步骤为:

20、步骤一,安装模具:将空心骨架套装在绕线轴上,将前端板套装在绕线轴的前端后,前端板和空心骨架的环形连接凸台通过螺钉连接;

21、待绕的光纤导线的头部从空心骨架的穿线孔穿出,并固定在前端板上;在后端板的内侧面,即与光纤层的接触面涂抹隔离剂,将装配好的上述部件组成的模具放在绕线设备上,绕线设备上的电机的输出轴与绕线轴同轴连接;

22、步骤二,设置参数:所述参数包括光纤导线的线径、张力大小;

23、当绕线轴旋转一周,绕线设备应同步移动一个线径距离;

24、在绕制过程中,需要设置恒定的张力,使得光纤线圈之间密集排绕不留缝隙;

25、步骤三,绕制光纤层:按照步骤三设定的参数通过电机带动绕线轴转动,使得最内层的光纤导线沿前端板到后端板的方向依次绕装,倒数第二内层的光纤导线沿后端板到前端板的方向依次绕装,依次类推,在空心骨架上绕装n层光纤导线,且n为奇数,使得光纤导线的尾部位于后端板所在端;

26、其中,在绕制光纤层时,每一层光纤导线的起头要求光纤导线紧贴前端板或后端板,不允许光纤线圈之间有间隙;如果出现光纤线圈排列不整齐有缝隙,要用石蜡填补,处理完后再进行下一层光纤导线的绕制;每一层绕制结束要涂抹液态胶;

27、步骤四:脱轴装配:在绕制好的光纤层的前端,即贴近前端板处涂抹一层硅橡胶;将绕制好的光纤层,从壳体的后端到前端的方向,将模具沿其轴向装入壳体,并通过螺钉将前端板与壳体进行固定;然后拆下轴套,并将绕线轴从空心骨架中沿从前端到后端的方向抽出;此时只剩下前端板、壳体、光纤层和空心骨架,光纤层的放线端伸出于壳体的后端,所述光纤层采用外出线方式,由外向里放线。

28、进一步的,采用绕线胶填充光纤层外圆周面与壳体内圆周面之间的缝隙。

29、有益效果:

30、(1)本发明的高速放线线团采用了外出线的放线结构,即卸去绕线轴变成空心骨架线团,此结构既增加了高速放线的稳定性,亦可适应多角度高速航行,降低了对导线抗拉力的要求,同时减轻了线团的重量,具有体积小、重量轻、结构简单合理,在航行体高速、长距离的水下航行中能有效的为控制平台传输速度、姿态等信息,可应用于鱼雷、火箭弹,向着高速、远航程、精确制导的方向发展。

31、(2)本发明的空心骨架的矩形卡槽与绕线轴的矩形凸台之间存在一定间隙,使得线团绕制结束后便于空心骨架与绕线轴分离,实现绕线轴的脱轴。

32、(3)本发明在后端板与光纤层的接触面涂抹隔离剂,便于绕线轴的拆卸脱轴。

33、(4)本发明的光纤层的不同层光纤导线之间和每层的光纤线圈之间均涂抹均匀量的液态胶,能够增加光纤线圈之间的黏结力。

34、(5)本发明的光纤层的光纤导线采用特种单模光纤,具有抗弯曲能力极强的特点,在不影响光信号传输的前提下,最小弯曲半径可达5mm,光纤层绕制2km时的附加损耗仅为0.01db,对光信号的传输影响极小;且在与电磁导线绕制2km的同等体积下,本发明的光纤导线可绕制4km,航程更远。

35、(6)本发明的高速放线线团的成型方法中,前端板和后端板之间的光纤层要求双向密集排绕,当绕线轴旋转一周时,排线轴应同步移动一个线径的距离,保证光纤线圈之间无缝隙;光纤每绕制一层需刷定量的光纤专用胶,以保证光纤层与层之间、圈与圈之间有一定的黏结力,每层用的胶量根据所设计的线团高度和长度决定;线团绕制完成后在自然条件下风干胶水,装上壳体,拆下前、后端轴套,抽出绕线轴变成带有空心骨架的线团,去掉后端板使光纤的放线端位于线团外层,由外向里放线,此方法简单易操作,同时减轻了线团重量;

36、此外,成型方法中涉及的绕线轴的脱轴方法,将空心骨架与绕线轴设计成可拆卸,通过矩形卡槽和矩形凸台的配合进行径向固定,在脱轴时,拆下轴套,拉动绕线轴即可将其抽出,此脱轴方法便于拆卸,相比于整轴脱轴,避免了绕线轴对光纤层的磨损。

- 还没有人留言评论。精彩留言会获得点赞!