一种卷扬机驻车制动器的制作方法

本发明涉及一种卷扬机驻车制动器,属于制动器。

背景技术:

1、制动器是具有使运动部件(或运动机械)减速、停止或保持停止状态等功能的装置。是使机械中的运动件停止或减速的机械零件。

2、现有的卷扬机驻车制动器多采用活塞加弹簧的制动方式对输出轴进行制动。制动扭矩由活塞推动由摩擦片和制动盘构成的摩擦副的产生的摩擦力。现有的制动器在完成整体设计后,其制动扭矩则相对固定,无法改变。现有的卷扬机驻车制动器,通过一个或两个活塞及弹簧实现驻车制动扭矩改变,或通过增加弹簧数量来实现驻车制动扭矩增大。如专利号为cn102311063b,专利名称为起重卷扬减速机干式制动装置,通过在活塞端面开设盲孔,用于安装弹簧,制动时,通过弹簧压紧摩擦片实现制动。又如专利号为cn103569896b,专利名称为一种应用于强夯机的自由落体卷扬机制动装置,采用左右对称式两个活塞和三组组合弹簧,以产生制动扭矩。对于此类制动器,其制动扭矩仍是设计完成后,制动扭矩仍是相对固定,对于系列化而制动扭矩要求不同的卷扬机,不能在现有设计基础上进行后期制动扭矩的重新设定。只能根据制动扭矩要求不同的卷扬机而进行针对性设计。

3、而在前期设计时,由于摩擦片摩擦系数并不稳定,通过摩擦片小样试验,不能完全代替实际情况下的摩擦系数。由于不同摩擦片的摩擦系数以及弹簧的刚度存在细微差别,导致实际生产的驻车制动器存在要么制动扭矩安全冗余过大,要么实际制动扭矩精准性低,需要通过反复试验,不断调整。甚至出现驻车制动扭矩相差较大时,只能重新设计,影响产品交付。而对于制动扭矩较大的制动器,会出现制动器整体尺寸过大,不能适用于空间受限的场合,导致产品适用性低。

4、另外,现有的驻车制动器采用的弹簧组由于缺乏可靠的导向限位,容易在运动过程中出现偏载和干涉,长此以往,导致弹簧磨损、断裂,引起制动失效。因此亟需一种卷扬机驻车制动器,以解决现有卷扬机用制动器,存在制动扭矩单一,制动扭矩不能后期再改变和制动器设计精准性低,整体尺寸大导致产品适用性差的问题。

技术实现思路

1、针对现有技术中存在的问题与不足,本技术提供一种卷扬机驻车制动器,以解决上述技术问题。

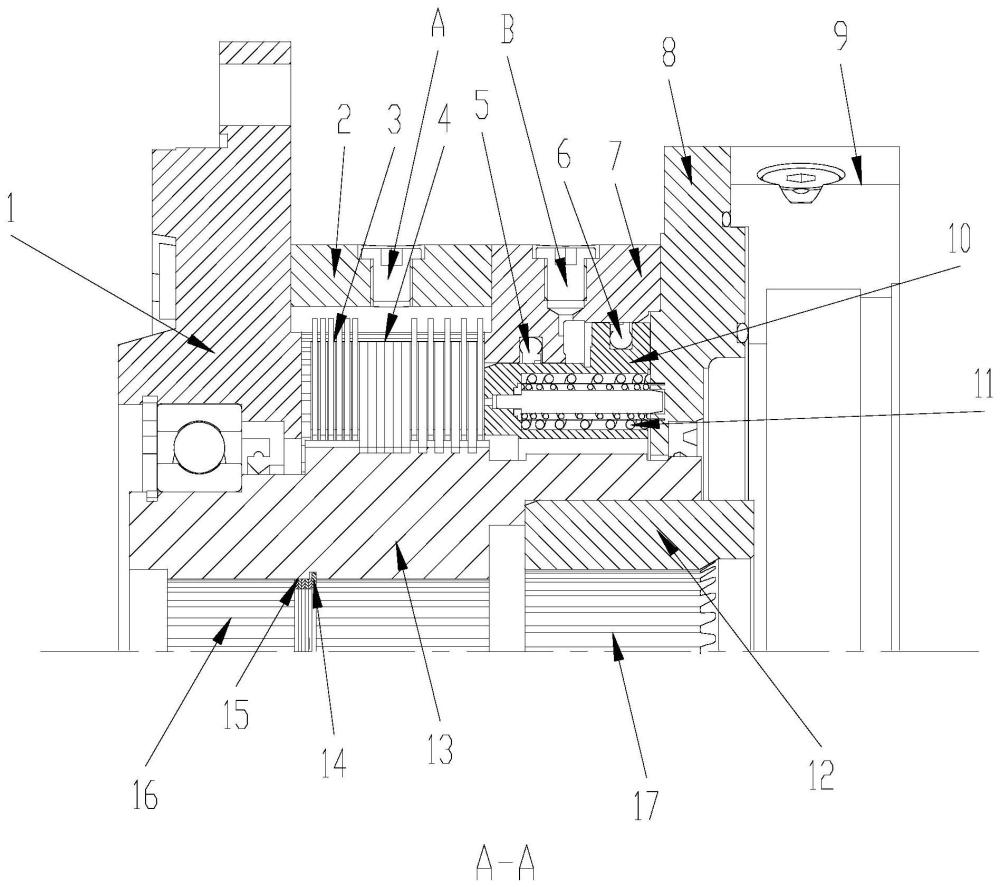

2、为实现上述目的,本技术提供如下技术方案:一种卷扬机驻车制动器,包括壳体、转轴和活塞;转轴转动安装于壳体内孔;活塞套设于转轴,且活塞滑动安装于壳体内孔;转轴上邻近活塞的一端分布若干个内圆与转轴周向约束且轴向构成移动副的制动盘,壳体内孔设有若干个与壳体内孔周向约束且与制动盘形成摩擦副的摩擦片;摩擦片的安装方式为每个摩擦片间隔分布或所有的摩擦片相互贴合为一体或至少部分摩擦片相互贴合为一体,形成至少一组摩擦片组,而其余摩擦片间隔分布;制动盘的安装方式为每个制动盘间隔分布或所有的制动盘相互贴合为一体或至少部分制动盘相互贴合为一体,形成至少一组制动盘组,而其余制动盘间隔分布;摩擦片和制动盘之间构成摩擦副数为至少两个的摩擦组;活塞与壳体内孔之间压持有弹簧组,弹簧组推动活塞压紧摩擦组,弹簧组包括若干个大弹簧和小弹簧。本技术在不改变摩擦片和制动盘数量的情况下,通过改变摩擦片和制动盘的布置得到不同摩擦副数量,以实现设计出不同的制动扭矩。其原理是根据制动扭矩公式:t=f*r*μ*n,其中f为弹簧推动活塞的推力;r为摩擦半径;μ 为摩擦系数;n 为摩擦副数,由该公式可知,摩擦副数量的增加,可以使制动扭矩成倍增加。通过摩擦片和制动盘之间构成不同数量的摩擦副即可进行制动扭矩的重新设计,以实现对于相同数量的摩擦片和制动盘的制动器,设计出不同制动扭矩的制动器,以适用于系列化而制动扭矩要求不同的卷扬机。

3、具体的,壳体包括减速器法兰、内齿圈、活塞壳体和马达法兰;减速器法兰、内齿圈、活塞壳体和马达法兰沿轴向依次连接,且连接面设有止口径向定位,以形成一具有两端开口内部中空的管状壳体结构,转轴通过轴承转动安装于壳体内孔,活塞壳体设有一形状与活塞形状相适配的安装内孔,活塞通过安装密封件与安装内孔周向约束且轴向构成移动副;内齿圈的内孔安装有摩擦片;活塞壳体内部设有制动介质油道,用于驱动活塞制动或缓解。本技术的制动器壳体通过减速器法兰将制动器固定安装于减速器,内齿圈用于安装摩擦片,摩擦片和制动盘形成摩擦副,而马达法兰与液压马达或电机进行连接,减速器法兰、内齿圈、活塞壳体和马达法兰沿轴向依次连接,实现减速器、制动器和马达或电机的连接,各个部件之间形成壳体内控,用于安装转轴,而在活塞壳体所在的壳体内控处,设置有活塞,并通过制动介质推动活塞队摩擦副进行压紧,实现制动。制动器壳体的各个部件之间均设有止口径向定位,便于各个部件的定位连接安装,并能保证转轴在高速旋转时减少振动,提高部件运行稳定性。

4、具体的,活塞上沿圆周间隔开设有若干个轴向弹簧槽,活塞安装于壳体内孔时,若干个弹簧槽与壳体内孔的孔底之间构成若干个弹簧组安装腔,用于安装大弹簧和小弹簧。通过设置弹簧槽以形成弹簧组安装腔,用于安装大弹簧和小弹簧,以实现制动器未制动时,活塞由制动介质做功压紧弹簧组,摩擦片和制动盘之间没有压力,转轴能自由转动。而制动时,制动介质的压力缓解,弹簧组弹性复位,推动活塞压紧摩擦片和制动盘,实现制动。

5、具体的,活塞壳体的安装内孔为具有大端和小端的台阶孔,活塞为与台阶孔相适配的中空台阶圆柱;活塞壳体的台阶孔在台阶处开设有与制动介质油道相联通的油口;油口的两侧分别设有环状周向密封件。

6、具体的,活塞壳体的小端的安装内孔临近台阶的孔壁上开设有第一环形凹槽,用于安装第一密封件;活塞台阶圆柱的大端活塞本体上开设有第二环形凹槽,用于安装第二密封件;第一密封件和第二密封件构成环状周向密封件,且第二密封件的直径尺寸大于第一密封件的直径尺寸。这样设置第二密封件构成大密封件,第一密封件构成小密封件。小密封件位于活塞壳体的第一环形凹槽(不影响活塞缸毛坯尺寸),大密封件位于活塞的第二环形凹槽(避免在活塞缸内开槽并预留一定壁厚引起活塞缸外形尺寸增大),以实现既能不影响活塞壳体的尺寸,又可避免在活塞壳体的大端安装内控内开槽,并预留一定壁厚引起活塞壳体外形尺寸增大,起到尽量减小活塞及活塞壳体的径向尺寸,同时增大制动介质油腔面积,减小制动介质系统压力,增加部件强度安全系数。

7、具体的,若干个弹簧组安装腔沿活塞圆周均布设置,且每个弹簧组安装腔内安装有导向限位组件;导向限位组件包括导向销和导向套;导向套为一端开口内部中空的半封闭结构,且封闭端设有台阶状安装轴,构成连接端;导向套通过连接端的安装轴固定安装于活塞,且导向套的外侧与弹簧组安装腔腔壁之间形成第一环形安装槽;导向套的封闭端的端部开设有销孔,导向销的一端端部设有与销孔形状相适配的销轴,构成安装端,另一端端部构成抵靠端;导向销通过安装于导向套的内部,且导向销安装端的销轴贯穿销孔并与活塞固定连接;导向销和导向套同轴设置,导向销与导向套的内部孔壁之间形成第二环形安装槽;弹簧组安装腔的壳体内孔的孔底,与导向套开口端相对应的位置开设有定位槽,与导向销抵靠端相对应的位置开设有定位孔;导向套的开口端安装于定位槽,导向销的抵靠端安装于定位孔。通过设置导向限位组件以实现大弹簧和小弹簧之间不会发生干涉,并且大弹簧通过套设在导向套外侧进行导向定位,小弹簧通过套设于导向销外侧进行导向定位,在运行过程中,弹簧组不会发生偏载,弹簧磨损小,使用周期长。

8、具体的,第一环形安装槽用于安装大弹簧,第二环形安装槽用于安装小弹簧;大弹簧和小弹簧分别沿活塞轴心对称分布;大弹簧和小弹簧各自的数量分别至少为两个,且大弹簧和小弹簧的总数相同或不同。通过前述的制动扭矩公式可知,通过改变弹簧个数以改变弹簧对活塞的推力f,从而可改变制动扭矩。本技术可在不改变摩擦片和制动盘组合状态的前提下,通过改变弹簧数量以设计出不同的制动扭矩的制动器。例如假设大弹簧的数量为20个,其产生的推力为f,产生的制动扭矩为t,在不改变摩擦片和制动盘组合的状态下,假设一个小弹簧的推力是大弹簧的一半,此时小弹簧的数量为10个,产生的推力为1.25f,产生的制动扭矩为1.25t,如果小弹簧的数量为20个,则产生的推力为1.5f,产生的制动扭矩则为1.5t,由此可看出,通过增减弹簧数量可实现制动扭矩成比例的增量变化。而为了保证弹簧组队活塞的推力平稳,通过大弹簧和小弹簧分别沿活塞轴线对称分布。

9、具体的,转轴包括花键轴和花键套;花键轴转动安装于壳体内孔,且其沿轴体开设有安装孔;花键轴位于减速器法兰一侧的安装孔设有内花键,用于与减速器输入轴构成花键连接,而位于马达法兰一侧的安装孔内固定安装有花键套,花键套的内圈设有与动力轴构成花键连接的内花键;花键轴的安装孔与减速器输入轴安装位置处设有卡簧槽,减速器输入轴与卡簧槽相对应的位置开设有安装槽,安装槽内固定安装有弹性挡圈和若干个调节片,且弹性挡圈卡装于卡簧槽内;花键轴的轴体外侧设有外花键,制动盘通过盘体内圆设有内花键,而与花键轴构成花键连接,以形成周向约束而轴向构成移动副;花键轴上与减速器法兰和马达法兰相对应的位置分别设有密封件。通过设置花键轴作为制动器的主轴,一端用于与减速器输入轴进行连接,两一端用于与马达或电机的动力轴相连接。花键轴与减速器输入轴相连接的轴体设有卡簧槽,用于进行输入轴轴向安装位置的调节,以提高对于不同减速比的减速器的连接,提高产品适用性。同时,花键轴与马达或电机动力轴的连接,通过设置花键套,实现根据电机或马达不同的动力轴花键参数,匹配不同的花键套,而不需要改变花键轴,花键轴和花键套通过过盈连接,固定在一起,行成系列化。

10、具体的,内齿圈的内圈设有内花键,摩擦片设有外花键,摩擦片通过花键连接与内齿圈构成周向约束而轴向构成移动副;摩擦片由粉末冶金材料制成,且摩擦片的片体上均匀开设有若干条同心环形油槽,且环形油槽沿圆周均布有若干条径向油道。本技术的摩擦片与壳体的内齿圈形成花键连接,构成静片,静片由粉末冶金材料制动,可提高静片耐磨度。而制动盘与花键轴形成花键连接,构成动片,动片本身不开设油槽,动片通过随花键轴转到将冷却油甩出,对摩擦片进行润滑,摩擦片通过径向油道将冷却油遍布至环形油槽,实现摩擦片的整体润湿。本技术通过动片飞溅润滑的方式既可以通过甩出的油将摩擦片推开,避免在未制动时发生盘片虚磨,又可实现减少制动器冷却油量,避免油量过多造成运行阻力增加,影响制动效率。

11、具体的,减速器法兰、内齿圈、活塞壳体和马达法兰之间的连接面涂有密封胶;花键轴两个密封件之间的壳体内孔的空腔构成壳体冷却油腔,冷却油腔所在的壳体上设有两个冷却油口,用于冷却油的加注和排放;壳体内部的制动介质油道设有两个延伸至壳体外侧的油口,其中一个油口用于制动介质进油,另一个油口连接有油压测量器。本技术通过壳体部件之间采用密封胶和花键轴采用密封件的静密封方式,能有效减少壳体部件的径向尺寸,使得制动器整体结构紧凑,不受空间限制。同时通过在壳体上设置油压测量器,以实现实时监测制动器制动压力,便于实现自动化。

12、与现有技术相比,本技术的有益效果在于:

13、本技术通过在制动壳体内孔上制动盘和摩擦片,且制动盘和摩擦片按照不同的安装方式,之间形成至少为两个的摩擦副。实现在数量相同的制动盘和摩擦片情况下,通过摩擦片和制动盘不同的布置,得到不同数量的摩擦副,设计出不同制动扭矩的制动器,以适用于系列化而制动扭矩要求不同的卷扬机。具体的是,形成的摩擦副的数量的增加,可得到成倍增加的制动扭矩。同时在活塞上设置弹簧槽,以形成弹簧组安装腔,用于安装大弹簧和小弹簧,通过改变组合式弹簧个数,改变弹簧推力,从而改变制动扭矩。具体的是,可在不改变摩擦片和制动盘组合状态的前提下,通过增减弹簧的个数,实现制动扭矩的成比例增减。本技术通过改变摩擦片和制动盘的组合方式和改变弹簧个数的方式进行结合,可在相同摩擦片和制动盘的情况下,即在整体设计完成后,无需进行整体重新设计,即可设计出不同制动扭矩的制动器,以适用于属于同一系列但制动扭矩不同的卷扬机。

14、在前述的基础上,本技术通过摩擦片设置成外花键,壳体的内齿圈设置外花键,摩擦片与内齿圈构成花键连接,构成静片。而制动盘的内圆设置成内花键,转轴上设置外花键,制动盘与转轴构成花键连接,构成动片。动片随转轴进行转动,带动冷却油飞溅对摩擦片进行润滑冷却,实现既可以将摩擦片推开,避免盘片虚磨,又可减少制动器冷却油量,减少运行阻力,提高运行效率。

15、在前述的基础上,本技术通过在活塞上设置导向限位组件,实现大弹簧和小弹簧之间不会发生干涉,并且大弹簧通过套设在导向套外侧进行导向定位,小弹簧通过套设于导向销外侧进行导向定位,在运行过程中,弹簧组不会发生偏载,弹簧磨损小,使用周期长。

16、在前述的基础上,本技术通过在活塞上以及活塞壳体的安装内孔内分别设置环形凹槽,用于安装第一密封件和第二密封件,其中第一密封件构成小密封件,位于活塞壳体的环形凹槽内,第二密封件构成大密封件,位于活塞的环形凹槽内,以实现减小活塞和活塞壳体的径向尺寸,增加制动介质油腔面积,从而减小制动介质的系统压力,增加活塞部件强度安全系数。

17、在前述的基础上,考虑到本技术的制动器可设计出不同制动扭矩,与之相对应的减速器的输入轴和马达或电机的动力轴会发生改变,本技术通过设置花键轴和花键套,实现制动器与减速器以及马达或电机的连接。具体的是,通过在花键轴设有安装孔,位于减速器输入轴一侧的安装孔内设置内花键以与减速器输入轴进行花键连接,并且通过设置卡簧槽、弹性挡圈和调节片,用于进行输入轴轴向安装位置的调节,以提高对于不同减速比的减速器的连接。而位于马达或电机动力轴一侧的安装孔内,通过固定安装有花键套,花键套设置成与动力轴花键参数相同的内花键,以与动力轴构成花键连接,实现制动器与减速器以及马达或电机之间构成系列化连接。

18、在前述的基础上,本技术的壳体各部件之间采用连接面涂密封胶以及转轴两端采用密封件以形成壳体内控的静密封方式,能有效减少制动器部件径向尺寸,使得结构更加紧凑,使制动器的安装不受空间受限的影响。

- 还没有人留言评论。精彩留言会获得点赞!