一种自动上料装置的制作方法

本技术涉及机械自动化,特别涉及一种自动上料装置。

背景技术:

1、随着汽车行业中自动化和智能化焊接水平的不断提高,越来越多的汽车生产厂家使用汽车焊接生产线。但目前机器人汽车车架焊接生产线产品自动化率较低,焊接工件从料架到焊接工装的操作多以人工为主,由于焊接生产作业情况特殊,操作环境恶劣,焊接后烟尘较大,且工人重复操作多,工作时间长,焊后产生的烟尘对工人身体危害很大。

2、为更好的保护工人身体健康,同时提高工作效率,需要对于各种焊接件的上料过程不断进行自动化取代,使用相应的自动上料装置配合机器人代替人工,完成对应工件的上料作业。

3、在汽车焊接生产线的焊接件中,带套筒定位孔的圆形筒状零件比较常用,如图1所示,在机器人焊接生产线上焊接此类零件时,大部分的工件需要人工将工件放置到夹具上进行装夹定位:工人首先需要先对两个直径的套筒进行区分,经验丰富的操作工人需要观察套筒上定位孔的位置,让定位孔对准夹具上的防错定位销的位置。且在此期间,工人距离焊接设备很近。工作环境温度很高且有很多焊接产生的烟尘,影响操作工人身体健康。一般工人重复此类工作达8-12小时无法休息,劳动强度很大。也有汽车厂商进行了一些针对此类工件的设计,其设计思路是用单料道或者采用震动筛的方式进行上料,都受限于储料能力不足和出料方向无法正确识别没能达到理想的状态。

4、因而亟需针对于带套筒定位孔的圆形筒状零件研发一种能够克服上述不足的自动上料装置。

技术实现思路

1、为了解决现有技术存在的不足,本实用新型的目的在于提供自动上料装置,以最大限度的存储物料,减轻工人的劳动强度,提高生产效率。

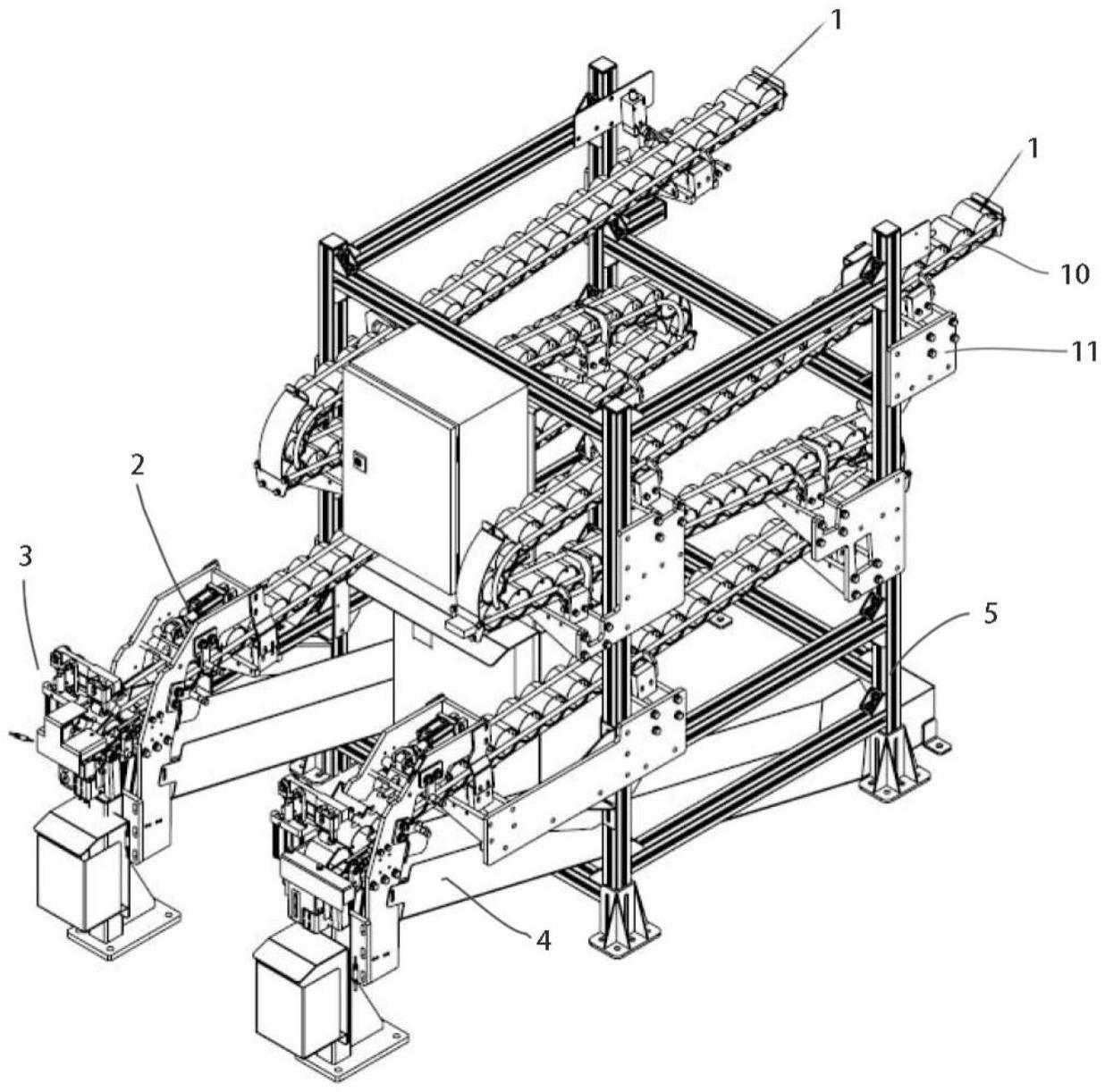

2、为实现上述目的,本实用新型提供一种自动上料装置,包括,z型工件运输单元、落料-错料分拣单元、套筒定位单元、错料输出轨道、支撑框架、控制单元、机器人抓手,

3、所述z型工件运输单元呈z型固定在支撑框架上,包括入口和出口,出口连接落料-错料分拣单元;

4、所述落料-错料分拣单元,其一端设置在所述z型工件运输单元的出口处,另一端选择性地连接所述套筒定位单元或所述错料输出轨道;

5、所述套筒定位单元连接所述落料-错料分拣单元;

6、所述支撑框架,用于支撑所述z型工件运输单元、所述落料-错料分拣单元、所述套筒定位单元、所述控制单元、所述错料输出轨道;

7、所述控制单元,用于控制所述落料-错料分拣单元、所述套筒定位单元、机器人抓手的动作。

8、进一步地,所述z型工件运输单元,包括,z型料道组件、料道-框架连接板,其中,

9、所述z型料道组件通过所述料道-框架连接板安装于所述支撑框架上,所述支撑框架由铝型材拼接而成;

10、所述z型料道组件,包括依次设置的第一料道组件、第二料道组件和第三料道组件及其连接组件,其中,所述第一料道组件、第二料道组件和第三料道组件组装之后整体呈z型倾斜设置,所述料道组件的连接组件用于在拐弯处连接料道组件。

11、进一步地,所述第一料道组件、第二料道组件和第三料道组件中均包括套筒上压杆、侧挡杆、承托杆,其中,套筒上压杆的长度短于承托杆的长度,侧挡杆的长度等于承托杆的长度,套管上压杆两侧的侧挡杆以及承托杆共同构成了z型料道组件的主体支撑结构,所述套筒上压杆和所述承托杆之间的距离是可调节的;

12、所述料道组件连接组件包括,转向料道侧挡杆、外侧导向板、内侧导向板,其中,外侧导向板、内侧导向板之间的距离是可调节的。

13、进一步地,所述第一料道组件还设置套筒直径检测开关、套筒直径检测开关的安装支架、套筒经过检测开关、套筒经过检测开关的安装支架、端口挡板,其中,

14、所述套筒经过检测开关安装在套筒经过检测开关的安装支架上,用于检测套筒是否经过;

15、所述套筒直径检测开关安装在套筒直径检测开关的安装支架上,用于检测是否上错料。

16、进一步地,所述落料-错料分拣单元,包括,止放料气缸、放料压头、止料压头、托架、托架气缸,大套筒检测开关组件、小套筒检测开关组件,其中,

17、所述止放料气缸设置在z型料道组件出口端处的套筒上压杆上;

18、所述止放料气缸的活塞杆连接放料压头和止料压头;

19、所述托架气缸设置在落地的固定支座上;

20、所述托架气缸的活塞杆铰接于托架的中间位置处,所述托架的一端铰接至固定支架。

21、进一步地,所述套筒定位单元,包括,第一位置检测开关、套筒压紧轮、压紧气缸、第一承托轴、第二承托轴、第二位置检测开关、伺服电机、同步轮、齿形同步带、弹簧摆杆,其中,

22、所述第一位置检测开关、第二位置检测开关,伺服电机设置在落地的固定支架上;

23、所述第一承托轴、第二承托轴的轴承外圈固定于落地的固定支架上;

24、所述第一承托轴、第二承托轴的轴承内圈通过转轴和键槽和同步轮相连;

25、所述压紧气缸的缸体安装于固定支架上;

26、所述压紧气缸的活塞杆链接于铰链机构,通过设置于铰链机构前端的压紧轮对工件进行压紧;

27、所述电机输出轴通过键和键槽与同步轮相连;

28、所述电机输出轴上的带轮和承托轴上的带轮相互配合进行传动;

29、所述弹簧摆杆放置在落地的固定支架上面,摆杆通过结构自身的弹簧维持送料位置,抓手动作时,摆杆在抓手带动下克服弹簧力摆动到取料位置。

30、进一步地,所述弹簧摆杆包括,摆杆、弹簧、弹簧固定座,其中所述弹簧固定座安装于落地的固定支架上面;

31、所述摆杆通过旋转轴铰接在弹簧固定座上面;

32、所述弹簧为扭簧,其一端固定在弹簧固定座上面,其另一端放在摆杆的一端,摆杆靠弹簧力将摆杆位置维持在送料位置。

33、更进一步地,所述控制单元,包括,入口上错料检测模块、出口错料检测模块、止放料气缸驱动模块、套筒定位孔检测模块、报警模块,其中,

34、所述入口上错料模块,用于检测是否上错料;

35、所述出口错料检测模块,用于再次检测是否上错料;

36、所述止放料气缸驱动模块,用于根据所述出口错料检测模块的输出信号,控制止放料气缸动作,将托架摆放至相应位置;

37、所述套筒定位孔检测模块,其根据来自第一位置检测开关和第二位置检测开关的信号,控制伺服电机的转动与停止;

38、所述报警模块,其接收所述入口上错料模块和所述出口错料检测模块的输出信号,并提供警报。

39、本实用新型本实用新型的自动上料装置,与现有技术相比具有如下有益效果:

40、(1)每班次只需一次人工装填,装置根据要求自动检测分料,自动无动力的送料,并将物料根据要求转到指定位置后,由机器人抓取后完成整个上料的过程;

41、(2)设备运行高效可靠,极大地减少了工人在工作站工作的时间,只需定时在料口补料即可,极大改善了工人的操作空间和操作环境;

42、(3)自动分料落料装置,结构简单,通过分料装置检测后即可根据要求完成分料落料动作,运行可靠,高效。

43、本实用新型的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本实用新型而了解。

- 还没有人留言评论。精彩留言会获得点赞!