一种表面带织物橡胶密封件及其成型模具和成型方法与流程

[0001]

本发明属于密封件的成型技术领域,尤其涉及一种表面带织物橡胶密封件及其成型模具和成型方法。

背景技术:

[0002]

表面带织物橡胶密封件由橡胶和织物复合而成,一般织物复合密封件表面,表面光滑平整,织物不仅能提高橡胶制品的强度、耐磨等,而且能限制产品的变形,使其能够承受多种作用力。表面带织物橡胶密封件一般采用模压成型工艺,在模腔中依次放入橡胶和织物半成品,随后合模硫化。

[0003]

为避免错模,现有的模具一般采用圆柱面定位、圆锥面定位和定位销定位等方式进行定位,其中定位销定位最为常见,定位销固定于模板上。以异形或长直条结构产品用模具为例,模板上固定有定位销,通过模板定位销与贴合模板定位孔配合从而实现模板之间的定位。产品成型时,在模腔中放入橡胶和织物半成品,随后合模硫化。采取包覆金属薄膜的方法用于避免将织物连同部分胶料挤压到模具分型面的缝隙中。

[0004]

采用上述现有模具生产表面带织物橡胶密封件的过程中,由于橡胶半成品之间以及橡胶和织物半成品之间均存在缝隙,在竖直方向上一般大于模具型腔,因此通过固定的定位销,模具自上而下合模时,容易导致部分织物和橡胶半成品夹于模具缝隙之间,将织物自上而下带入模缝造成夹布,从而导致产品合格率低或产品报废。且当采用一些大尺寸的模具时,模具易受热涨冷缩的影响,模板上固定的定位销和定位孔配合不好,模具不易合模,合模后易啃伤定位销,造成定位销和定位孔配合松动。

技术实现要素:

[0005]

本发明实施例的目的在于提供一种表面带织物橡胶密封件的成型模具,旨在解决背景技术中所提到的问题。

[0006]

本发明实施例是这样实现的,一种表面带织物橡胶密封件的成型模具,包括下模、中模、上模和活动定位销:

[0007]

所述下模上设有第一斜面,所述中模上设有与所述第一斜面相吻合的第二斜面;

[0008]

所述中模上设有第一定位孔,所述下模上设有第二定位孔;

[0009]

当所述第一斜面与所述第二斜面相贴合时,所述活动定位销通过第一定位孔和第二定位孔将下模和中模横向固定。

[0010]

优选的,所述活动定位销与第一定位孔、第二定位孔的配合方式为h7/f6。

[0011]

本发明实施例的另一目的在于提供一种表面带织物橡胶密封件的成型方法,所述成型方法包括以下步骤:

[0012]

将表面包裹有织物的未硫化橡胶置于下模的产品型腔中;

[0013]

将中模贴合下模从侧面推入,并使上模与中模、下模进行合模,以使中模的产品型腔、下模的产品型腔和上模的产品型腔配合形成用于成型所述表面带织物橡胶密封件的产

品型腔;

[0014]

对合模后的成型模具进行加热硫化,得到表面带织物橡胶密封件。

[0015]

优选的:

[0016]

将中模贴合下模从侧面推入之后,固定所述中模与所述下模。

[0017]

优选的,将中模贴合下模从侧面推入之后,固定所述中模与所述下模的步骤具体包括:

[0018]

将中模贴合下模从侧面推入,以使第一斜面与第二斜面相贴合,第一定位孔与第二定位孔相贯通;

[0019]

将活动定位销装入相贯通的第一定位孔与第二定位孔中,以固定所述中模与所述下模。

[0020]

优选的,对合模后的成型模具进行加热硫化,得到表面带织物橡胶密封件的步骤具体包括:

[0021]

对合模后的成型模具进行加热硫化;

[0022]

硫化完成后,拆解成型模具,取出半成品;

[0023]

去除半成品上多余的飞边并裁剪为所需尺寸,得到表面带织物橡胶密封件。

[0024]

优选的,所述加热硫化的温度为150℃~170℃;所述加热硫化的时间为15min~120min。

[0025]

本发明实施例的另一目的在于提供一种表面带织物橡胶密封件,所述表面带织物橡胶密封件采用上述中任意一项所述的成型方法制成。

[0026]

本发明实施例提供的一种表面带织物橡胶密封件的成型模具,包括下模、中模、上模和活动定位销,下模上设有第一定位孔和第一斜面,中模上设有第二定位孔和第二斜面。使用时,首先将表面包裹有织物的未硫化橡胶置于下模的产品型腔中,然后将中模从侧面推入下模,待第一定位孔与第二定位孔贯通后插入活动定位销,合上上模即可。本发明改变了传统模具中下模与中模上下合模的结构,重新设计了中模从侧面推入下模进行合模的结构,一则避免了合模时会将织物带入模缝造成夹布的缺点;二则避免了大尺寸的成型模具合模时定位销和定位孔配合困难的问题。此外,本发明并不限于三开模具,可根据实际需求设置多件中模、多件活动定位销、下模上也设置多件第一定位孔,可用于空心产品、实心产品,表面带织物等,也并不限于涤纶织物、玻璃织物等。采用本发明成型模具和成型方法制备的表面带织物橡胶密封件,其合格率高,品相优,避免了原料不必要的浪费。

附图说明

[0027]

图1为本发明实施例提供成型模具内下模的结构示意图;

[0028]

图2为本发明实施例提供成型模具内中模的结构示意图;

[0029]

图3为本发明实施例提供成型模具内活动定位销的结构示意图;

[0030]

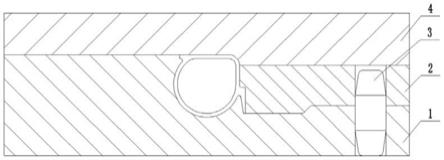

图4为本发明实施例提供的一种表面带织物橡胶密封件的成型模具(未去除模型模芯时)的结构示意图;

[0031]

图5为本发明实施例提供的一种表面带织物橡胶密封件的成型方法的步骤流程图

[0032]

图6为本发明实施例提供的一种表面带织物橡胶密封件的成型方法的步骤流程图。

[0033]

附图中:1、下模;11、产品型腔;13、第一定位孔;16、第一斜面;2、中模;21、第二定位孔;22、第二斜面;3、活动定位销;4、上模。

具体实施方式

[0034]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0035]

以下结合具体实施例对本发明的具体实现进行详细描述。

[0036]

实施例1

[0037]

如附图1~4所示,为本发明一个实施例提供的一种表面带织物橡胶密封件的成型模具,包括下模1、中模2、上模4和活动定位销3:

[0038]

所述下模1上设有第一斜面16,所述中模2上设有与所述第一斜面16相吻合的第二斜面22;

[0039]

所述中模2上设有第一定位孔13,所述下模1上设有第二定位孔21;

[0040]

当所述第一斜面16与所述第二斜面22相贴合时,所述活动定位销3通过第一定位孔13和第二定位孔21将下模1和中模2横向固定。

[0041]

在实际应用中,首先将表面包裹有织物的未硫化橡胶(织物和未硫化橡胶包裹模芯,织物包裹在表面)置于下模1的产品型腔11中,然后将中模2从侧面推入下模1,使第一斜面16与第二斜面22相贴合、第一定位孔13与第二定位孔21相贯通,超出下模1的产品型腔11的织物会被中模2推回产品型腔11中,而后在第一定位孔13与第二定位孔21中插入活动定位销3,使中模2与下模1之间发生固定,最后使上模4与中模2、下模1进行合模。合模完成后,即可继续进行后续的加工步骤。本发明实施例改变了传统模具中下模1与中模2上下合模的结构,重新设计了中模2从侧面推入下模1进行合模的结构,一则改变了传统成型模具上下合模的方式,避免了合模时会将织物带入模缝造成夹布的缺点;二则从侧面推入下模1后,第一斜面16与第二斜面22相贴合,第一定位孔13与第二定位孔21自行贯通,避免了大尺寸的成型模具合模时活动定位销3和定位孔配合困难的问题。此外,本发明并不限于三开模具,本发明中的成型模具可根据实际需要生产的表面带织物橡胶密封件进行调整。以两件中模、两件活动定位销、下模上设有两件第一定位孔和两件第一斜面为例,当表面包裹有织物的未硫化橡胶置于下模的产品型腔中后,可从两个方向将两件中模分别从侧面推入下模,通过两件活动定位销进行固定,再与上模进行合模,表面包裹有织物的未硫化橡胶即位于两件中模、下模和上模所配合形成的产品型腔内,最终得到的表面带织物橡胶密封件的形状、尺寸也与所形成的产品型腔的形状、尺寸相关。

[0042]

作为本发明的一种优选实施例,所述活动定位销3与第一定位孔13、第二定位孔21的配合方式为h7/f6。

[0043]

实施例2

[0044]

如附图1~4所示,本发明的一个实施例还提供了一种表面带织物橡胶密封件的成型方法,所述成型方法包括以下步骤:

[0045]

s101,将表面包裹有织物的未硫化橡胶置于下模1的产品型腔11中;

[0046]

s102,将中模2贴合下模1从侧面推入,并使上模4与中模2、下模1进行合模,以使中

模2的产品型腔、下模1的产品型腔11和上模4的产品型腔配合形成用于成型所述表面带织物橡胶密封件的产品型腔;

[0047]

s103,对合模后的成型模具进行加热硫化,得到表面带织物橡胶密封件。

[0048]

实施例3

[0049]

如附图6所示,本发明的一个实施例还提供了一种表面带织物橡胶密封件的成型方法,所述成型方法包括以下步骤:

[0050]

s201,将表面包裹有织物的未硫化橡胶置于下模1的产品型腔11中;

[0051]

s202,将中模2从侧面推入下模1内,使第一斜面16与第二斜面22相贴合、第一定位孔13与第二定位孔21相贯通;

[0052]

s203,将活动定位销3装入相贯通的第一定位孔13与第二定位孔21内,以使下模1和中模2相固定;

[0053]

s204,将上模4与固定后的下模1、中模2进行合模;

[0054]

s205,对合模后的成型模具进行加热硫化,加热硫化的温度为150℃、时间为15min;

[0055]

s206,硫化完成后,拆解成型模具,取出半成品;

[0056]

s207,去除半成品上多余的飞边并裁剪为所需尺寸,得到成品。

[0057]

实施例4

[0058]

如附图6所示,本发明的一个实施例还提供了一种表面带织物橡胶密封件的成型方法,所述成型方法的步骤与实施例3相同,其中不同的是步骤s205中,加热硫化的时间为70min。

[0059]

实施例5

[0060]

如附图6所示,本发明的一个实施例还提供了一种表面带织物橡胶密封件的成型方法,所述成型方法的步骤与实施例3相同,其中不同的是步骤s205中,加热硫化的时间为120min。

[0061]

实施例6

[0062]

如附图6所示,本发明的一个实施例还提供了一种表面带织物橡胶密封件的成型方法,所述成型方法的步骤与实施例3相同,其中不同的是步骤s205中,加热硫化的温度为170℃。

[0063]

实施例7

[0064]

如附图6所示,本发明的一个实施例还提供了一种表面带织物橡胶密封件的成型方法,所述成型方法的步骤与实施例3相同,其中不同的是步骤s205中,加热硫化的温度为160℃。

[0065]

具体的,实施例3~7是对实施例2的实际实施步骤的详细说明。反应时,可以将合模后的成型模具放置于热压机中进行加热硫化,也可根据实际需要选择其他的加热硫化的场所。拆解成型模具时,首先取下上模4,然后取出位于第一定位孔13与第二定位孔21内的活动定位销3,将中模2从侧面推出下模1,即可取出所得到的半成品。待半成品冷却后,去除半成品上多余的飞边,再通过剪刀或裁刀将其裁剪为所需的形状尺寸,即可得到最终的表面带织物橡胶密封件。本发明实施例改变了中模自上而下进行合模的方式,避免了合模时会将织物带入模缝造成夹布的缺点,所制备的产品合格率高,品相优,避免了原料不必要的

浪费。

[0066]

实施例8

[0067]

本发明的一个实施例还提供了一种表面带织物橡胶密封件,所述表面带织物橡胶密封件采用上述中任意一项所述的成型方法制成。

[0068]

具体的,该表面带织物橡胶密封件相比采用传统模具和成型方法制备的表面带织物橡胶密封件,其合格率高,品相优,避免了原料不必要的浪费。

[0069]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1