一种基于高效全自动安全生产的口罩机的制作方法

1.本实用新型涉及口罩机领域,具体为一种基于高效全自动安全生产的口罩机。

背景技术:

2.口罩是一种卫生用品,一般指戴在口鼻部位用于过滤进入口鼻的空气,以达到阻挡有害的气体、气味或飞沫进出佩戴者口鼻的用具,以纱布或纸等材质制成,口罩对进入肺部的空气有一定的过滤作用,在呼吸道传染病流行时或在粉尘等污染的环境中作业时,戴口罩具有非常好的作用。口罩包括与很多种,在日常生活中无纺布口罩应用比较广泛,其作为一次性口罩使用。

3.现有技术中,授权公告号为cn210492739u的中国实用新型公开了一种口罩机,其中,包括机架,机架沿其纵向依次设有上布料机构、上鼻线机构、布料折边机构、纵向焊接机构、折叠分层机构、横向焊接机构和口罩剪切机构,所述上鼻线机构与布料折边机构之间还设有鼻线剪切机构,鼻线剪切机构包括导向座、第一剪切辊和第二剪切辊,导向座上设有可供鼻线传输的传送通道,传送通道的进口延伸至上鼻线机构,传送通道的出口延伸至第一剪切辊与第二剪切辊之间,第一剪切辊和第二剪切辊转动设置在机架上,第一剪切辊或第二剪切辊的外侧面上沿其轴向设有第一切断刀,第一切断刀的外侧面可与第二剪切辊或第一剪切辊的外侧面相抵触。通过采用上述方案,其可实现口罩的自动化生产,提高了生产效率,成本低。

4.但是这种口罩生产设备的口罩剪切机构在进行切割时,不能保证在刀片切割辊的正下方时将布料切断,可能出现在刀片位于切割辊正下方之前就将布料切断的情况产生。这样会导致布料无法与辊轴接触失去继续向前运动的动力从而堆积在切割辊的前方,影响加工的流畅。同时,鼻线剪切机构中的剪切刀裸露在外,当鼻线在卡线或者绕线时,操作工人在修复时容易对操作人员造成伤害。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供一种基于高效全自动安全生产的口罩机,减少出现布料在进入切割辊的正下方之前就被切割现象,同时提高了口罩机的安全性能。

6.本实用新型的目的是通过以下技术方案来实现的:一种基于高效全自动安全生产的口罩机,包括机架,所述机架沿其纵向依次设有上布料机构、上鼻线机构、鼻线剪切机构、布料折边机构、纵向焊接机构、折叠分层机构、横向焊接机构和口罩剪切机构;

7.所述口罩剪切机构包括切割辊、驱动辊和中间轴,所述机架上横向设置有安装架,所述安装架从上至下依次设置有切割辊、中间轴和驱动辊,所述切割辊一端的中心可转动的穿设有延伸至另一端的从动一轴,所述从动一轴可转动的穿设在所述安装架上,所述从动一轴的一端固定有第一齿轮,所述中间轴可转动的穿设在所述安装架上,所述中间轴上固定有第二齿轮,所述第一齿轮与所述第二齿轮啮合,所述驱动辊两端的中心均固定有从

动二轴,所述从动二轴远离所述驱动辊的一端可转动的穿设在所述安装架上,所述从动二轴上固定有第三齿轮,所述第三齿轮与所述第二齿轮啮合,所述安装架上固定有电机,所述电机的输出轴与所述中间轴连接;

8.所述切割辊为空腔结构且内部设置有切割组件,所述切割辊上开设有退刀槽,所述切割组件包括条形凸轮、刀具座、切割刀和导向座,所述从动一轴上固定有所述条形凸轮,所述切割辊的内壁上固定有所述导向座,所述导向座位于所述退刀槽的正上方,所述导向座上开设有与退刀槽连通的导向孔,所述导向孔内设置有切割刀,所述切割刀的底部固定有所述刀具座,所述刀具座与所述条形凸轮的表面抵接。

9.进一步地,所述刀具座与导向座之间设置有弹簧,所述弹簧的两端分别与所述刀具座和导向座连接。

10.进一步地,所述鼻线剪切机构包括剪切辊、凸轮和剪切刀,所述凸轮和剪切辊均可转动的固定在所述机架上,所述凸轮位于所述剪切辊的正上方,所述凸轮远离圆心的一端固定有所述剪切刀,所述剪切刀转至正下方时与剪切辊的表面抵接,所述机架上固定有驱动机构,所述驱动机构与所述凸轮连接。

11.进一步地,所述驱动机构包括驱动电机和转轴,所述转轴的一端固定在所述凸轮的圆心上,另一端可转动的穿设在所述机架上,所述驱动电机固定在所述机架上,所述驱动电机的输出轴与所述转轴连接。

12.进一步地,所述机架上铰接有保护壳,所述鼻线剪切机构位于所述保护壳内,所述机架上固定有支撑件,所述支撑件位于所述保护壳内,所述保护壳的侧壁上开设有供鼻线穿过的通孔。

13.进一步地,所述保护壳朝向所述机架的一端设有开口,所述机架上固定有铰接座,所述保护壳通过铰接板铰接在所述铰接座上,所述支撑件由连接杆和支撑杆组成“l”型结构,所述连接杆的一端固定在所述机架上,另一端固定有所述支撑杆,所述支撑杆向上延伸,所述支撑杆与所述保护壳内壁的上端抵接。

14.本实用新型的有益效果是:

15.1.一种基于高效全自动安全生产的口罩机,通过条形凸轮的转动,将切割刀从退刀槽中顶出,使口罩只有在运输到切割辊的正下方才能被切断,然后通过切割辊下方的驱动辊将口罩运出,避免了提高剪断了口罩,导致剪断的口罩未落在驱动辊上,从而造成口罩堆积在驱动辊的前方,影响生产效率。

16.2.电机通过设置的中间轴同时驱动条形凸轮和驱动辊的转动,减少了电机的投入,减低了成本。

17.3.鼻线剪切机构上设置有保护壳,避免工人意外触碰到剪切刀上,从而造成伤害,提高了口罩机的安全性能。

附图说明

18.图1为本实用新型一种基于高效全自动安全生产的口罩机整体结构示意图;

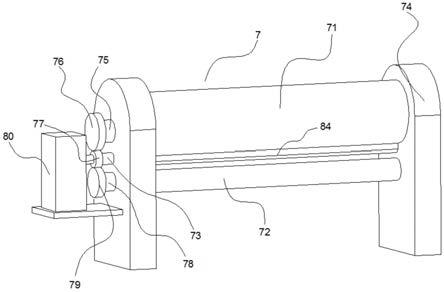

19.图2为本实用新型一种基于高效全自动安全生产的口罩机中口罩剪切机构整体结构示意图;

20.图3为本实用新型一种基于高效全自动安全生产的口罩机中剪切辊内部结构示意

图;

21.图4为本实用新型一种基于高效全自动安全生产的口罩机中鼻线剪切机构结构示意图;

22.图5为本实用新型一种基于高效全自动安全生产的口罩机中鼻线剪切机构内部结构示意图;

23.图中,1

‑

机架,2

‑

上鼻线机构,3

‑

布料折边机构,4

‑

纵向焊接机构,5

‑

折叠分层机构,6

‑

横向焊接机构,7

‑

口罩剪切机构,8

‑

鼻线剪切机构,11

‑

剪切辊,12

‑

凸轮,13

‑

剪切刀,14

‑

转轴,15

‑

保护壳,16

‑

支撑件,17

‑

通孔,18

‑

铰接板,19

‑

铰接座,71

‑

切割辊,72

‑

驱动辊,73

‑

中间轴,74

‑

安装架,75

‑

从动一轴,76

‑

第一齿轮,77

‑

第二齿轮,78

‑

从动二轴,79

‑

第三齿轮,80

‑

电机,81

‑

退刀槽,82

‑

条形凸轮,83

‑

刀具座,84

‑

切割刀,85

‑

导向座,86

‑

导向孔,87

‑

弹簧。

具体实施方式

24.下面结合附图进一步详细描述本实用新型的技术方案,但本实用新型的保护范围不局限于以下所述。

25.如图1至图5所示,一种基于高效全自动安全生产的口罩机,包括机架1,机架1沿其纵向依次设有上布料机构、上鼻线机构2、鼻线剪切机构8、布料折边机构3、纵向焊接机构4、折叠分层机构5、横向焊接机构6和口罩剪切机构7;

26.如图2所示,口罩剪切机构7包括切割辊71、驱动辊72和中间轴73,机架1上横向设置有安装架74,安装架74从上至下依次设置有切割辊71、中间轴73和驱动辊72,切割辊71一端的中心可转动的穿设有延伸至另一端的从动一轴75,从动一轴75可转动的穿设在安装架74上,从动一轴75的一端固定有第一齿轮76,中间轴73可转动的穿设在安装架74上,中间轴73上固定有第二齿轮77,第一齿轮76与第二齿轮77啮合,驱动辊72两端的中心均固定有从动二轴78,从动二轴78远离驱动辊72的一端可转动的穿设在安装架74上,从动二轴78上固定有第三齿轮79,第三齿轮79与第二齿轮77啮合,安装架74上固定有电机80,电机80的输出轴与中间轴73连接;

27.中间轴73上的第二齿轮77同时与第一齿轮76和第三齿轮79啮合,当电机80驱动中间轴73转动轴,中间轴73同时驱动从动一轴75和从动二轴78转动,从动一轴75在切割辊71内转动,而切割辊71固定在机架1上,不能转动,从而二轴78带动驱动辊72同步转动,实现对切割后的口罩进行输送,从而实现了只配置一个电机80,即同时带动从动一轴75和从动二轴78转动,减少了电机的配置,从而降低了电机的投入,降低了成本。

28.如图3所示,切割辊71为空腔结构且内部设置有切割组件,切割辊71上开设有退刀槽81,切割组件包括条形凸轮82、刀具座83、切割刀84和导向座85,从动一轴75上固定有条形凸轮82,切割辊71的内壁上固定有导向座85,导向座85位于退刀槽81的正上方,导向座85上开设有与退刀槽81连通的导向孔86,导向孔86内设置有切割刀84,切割刀84的底部固定有刀具座83,刀具座83与条形凸轮82的表面抵接。

29.刀具座83与导向座85之间设置有弹簧87,弹簧87的两端分别与刀具座83和导向座85连接。

30.从动一轴75转动时,带动其上的条形凸轮82转动,当条形凸轮82的远心端转至到

刀具座83的正上方时,条形凸轮82将切割刀84从退刀槽81中顶出,使切割刀84将输送至驱动辊72下方的口罩切断,此时弹簧87处于压缩状态,当条形凸轮82的圆心端远离刀具座83转动时,切割刀84在弹簧87的作用下收回到退刀槽81,如此反复实现对口罩的切割。通过凸轮的形式将切割刀84顶出和收回,同时切割刀84位于驱动辊72的正上方,从而使口罩只有运动至驱动辊72上才能被切割刀84剪断,从而有效的避免了在口罩运动至驱动辊72之前就被剪断,导致口罩不能通过驱动辊72被输送出而造成堆积,从而影响口罩的生产,大大的降低了生产效率。

31.现有的鼻线剪切机构都是裸露在外,当发生绕线或者卡线时,工人第一反应就是用手进行疏通,导致工人容易被鼻线剪切机构中的剪切刀划伤,同时工人在生产的过程中会出现误碰的情况,同样会造成工人受伤,导致口罩的生产存在较高的安全风险。

32.如图4和图5所示,鼻线剪切机构8包括剪切辊11、凸轮12和剪切刀13,凸轮12和剪切辊11均可转动的固定在机架1上,凸轮12位于剪切辊11的正上方,凸轮12远离圆心的一端固定有剪切刀13,剪切刀13转至正下方时与剪切辊11的表面抵接,机架1上固定有驱动机构,驱动机构与凸轮12连接。

33.进一步地,驱动机构包括驱动电机和转轴14,转轴14的一端固定在凸轮12的圆心上,另一端可转动的穿设在机架1上,驱动电机固定在机架1上,驱动电机的输出轴与转轴14连接。

34.驱动电机驱动转轴14转动,进而驱动凸轮12转动,凸轮12带动其上的剪切刀13转动,当凸轮12的远心端转至剪切辊11的正上方时,此时,剪切刀13与剪切辊11接触,通过剪切刀13将剪切辊11上的鼻线剪断。

35.进一步地,机架1上铰接有保护壳15,鼻线剪切机构8位于保护壳15内,机架1上固定有支撑件16,支撑件16位于保护壳15内,保护壳15的侧壁上开设有供鼻线穿过的通孔17。

36.进一步地,保护壳15朝向机架1的一端设有开口,机架1上固定有铰接座19,保护壳15通过铰接板18铰接在铰接座19上,支撑件16由连接杆和支撑杆组成“l”型结构,连接杆的一端固定在机架1上,另一端固定有支撑杆,支撑杆向上延伸,支撑杆与保护壳15内壁的上端抵接。

37.保护壳15通过支撑杆支撑在鼻线剪切机构8的外端,通过保护壳15将鼻线剪切机构8笼罩在内,避免工人直接与鼻线剪切机构8相接触,从而造成损伤。卡线或绕线时,保护壳15避免了工人第一反应用手直接去维修的情况,使工人有反应时间,先关闭驱动电机,然后在将保护壳15向上旋转对鼻先剪切机构8进行维修,大大的提高了口罩生产过程中的安全性。

38.以上所述仅是本实用新型的优选实施方式,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1