一种用于电子引火头防护套的自动装配机的制作方法

[0001]

本实用新型属于民爆物品技术领域,尤其是涉及一种用于电子引火头防护套的自动装配机。

背景技术:

[0002]

随着智能化、自动化程度的不断提高,和国家行业越来越重视安全,用设备取代手工实现人机隔离,实现自动化提高效率成为民爆生产主题。现有许多生产厂家在生产电子引火头时,往往采用人工一个一个的将防护套手工套入到芯片的引火头上,之后再使用剪刀进行剪断;手工进行操作具有以下的弊端:一是具有安全隐患,不安全;二是劳动强度大、装配效率低,难以满足工业化大规模生产的需要。因此,本领域亟需一种可以实现自动化装配防护套的设备。

技术实现要素:

[0003]

本实用新型要解决的问题是提供一种用于电子引火头防护套的自动装配机,该装配机可以将硅胶套自动套设在电子引火头上,从而实现自动套管工作,节省人工,提高生产效率并降低劳动强度。

[0004]

为解决上述技术问题,本实用新型采用的技术方案是:一种用于电子引火头防护套的自动装配机,包括机架和设置于机架一侧的固定支架,所述机架上固定设置有自动分度机构、固定且均匀设置于自动分度机构上的若干个芯片固定机构、与芯片固定机构配合使用的芯片压合机构、输送平台以及设置于输送平台上的硅胶套夹紧输送机构、硅胶套切割机构和控制柜,所述控制柜内设置有控制器;

[0005]

所述固定支架上固定设置有硅胶套筒,所述芯片固定机构上固定有芯片;所述硅胶套筒上的硅胶套经硅胶套夹紧输送机构与芯片上的引火头相接触,所述引火头与硅胶套处于相同高度。

[0006]

在本技术方案中,芯片固定机构用于将芯片进行固定,芯片压合机构用于与芯片固定机构组装压合从而将芯片进行固定,且带动芯片进行水平移动,以便于将芯片的引火头与输送平台输送的硅胶套进行接触,从而完成套管工作;硅胶套切割机构用于将装配好的硅胶套进行切割,从而便于自动分度机构将装配好的芯片进行转移。

[0007]

进一步地,所述硅胶套夹紧输送机构包括硅胶套夹紧机构、硅胶套移动机构、第一硅胶套导向块、第二硅胶套导向块和硅胶套导向装置;所述硅胶套筒上的硅胶套经硅胶套导向装置依次穿过第一硅胶套导向块、硅胶套夹紧机构、硅胶套移动机构固定在第二硅胶套导向块内。

[0008]

在本技术方案中,硅胶套导向装置对硅胶套具有导向作用,使得各个方向的硅胶套进行排列输送,规正其输送线路;第一硅胶套导向块和第二硅胶套导向块用于规正硅胶套的输送位置;硅胶套夹紧机构用于对硅胶套进行紧固,便于在进行套管时防止硅胶套进行移动;硅胶套移动机构可以带动硅胶套进行移动,从而实现硅胶套的有序输送;配合芯片

压合机构与芯片固定机构实现对芯片引火头的套管工作。

[0009]

进一步地,所述自动分度机构包括分度盘、旋转套筒、伺服电机、主动轮、从动轮和传动皮带;所述分度盘固定安装在旋转套筒的上方,所述旋转套筒的底部固定设置有从动轮,所述从动轮通过传动皮带连接有主动轮,所述主动轮固定连接所述伺服电机的输出轴,所述伺服电机与机架固定连接;所述伺服电机与控制器电性连接。

[0010]

进一步地,所述芯片固定机构包括芯片下压合板,导杆、固定杆以及缓冲弹簧,所述导杆和缓冲弹簧固定安装在分度盘上,所述导杆上滑动连接有芯片下压合板,所述芯片下压合板与导杆通过缓冲弹簧固定连接,所述芯片下压合板上设置有芯片固定槽,所述芯片固定设置于芯片固定槽内;所述芯片压合机构包括支撑板、压合平移气缸、压合竖移气缸和上压合板,所述支撑板设置于自动分度机构的上侧,且通过支撑轴贯穿旋转套筒与机架固定连接;所述压合平移气缸固定设置在支撑板上,所述压合平移气缸的活塞杆端部固定连接压合竖移气缸,所述压合竖移气缸的活塞杆端部固定安装有上压合板,所述上压合板与邻近输送平台的芯片下压合板相对设置;所述压合平移气缸和压合竖移气缸均与控制器电性连接。

[0011]

进一步地,所述芯片固定机构设置有4个,所述分度盘为正八边形,4 个所述芯片固定机构均匀设置于分度盘上。

[0012]

进一步地,所述第二硅胶套导向块、硅胶套移动机构、硅胶套夹紧机构、第一硅胶套导向块和硅胶套导向装置依次设置在输送平台上,且所述第二硅胶套导向块和硅胶套导向装置分别设置于输送平台的两端,所述第二硅胶套导向块邻近自动分度机构进行设置。

[0013]

进一步地,所述第一硅胶套导向块和第二硅胶套导向块内均设置有供硅胶套穿过的通孔;所述硅胶套夹紧机构包括固定板,下行气缸、上夹紧板和下夹紧板,所述下行气缸通过固定板与输送平台进行连接,所述下行气缸的活塞杆端部固定连接有上夹紧板,所述下夹紧板固定安装在输送平台上,且所述下夹紧板上平行设置有十个供硅胶套通过的通槽,所述上夹紧板和下夹紧板相对设置;所述下行气缸与所述控制器电性连接。

[0014]

进一步地,所述硅胶套移动机构包括上固定板、下固定板、固定气缸、水平移动气缸和连接板;所述输送平台上开设有供硅胶套移动机构进行移动的移动通孔,所述上固定板贯穿所述移动通孔且通过连接板与水平移动气缸固定连接,所述水平移动气缸固定安装在输送平台底壁上;所述固定气缸固定安装在连接板上,所述固定气缸的活塞杆端部固定连接有下固定板,所述下固定板与上固定板正对设置;所述固定气缸和水平移动气缸均与控制器电性连接。

[0015]

进一步地,所述硅胶套切割机构包括安装在输送平台上的固定支撑板、安装于固定支撑板上的移动气缸、与移动气缸的活塞杆固定连接的切割刀座以及设置于切割刀座上的切割刀,所述切割刀座的底壁与所述第二硅胶套导向块相接触,且所述切割刀座与第二硅胶套导向块滑动连接;所述移动气缸与控制器电性连接。

[0016]

进一步地,所述硅胶套导向装置包括第一导向辊和第二导向辊,所述第一导向辊安装在输送平台上,所述第二导向辊安装在输送平台的侧壁上,所述硅胶套由第一导向辊和输送平台形成的空隙内穿过。

[0017]

进一步地,所述机架上还设置有用于固定自动分度机构的定位装置和用于将芯片取出的自动收取装置;

[0018]

所述定位装置包括定位气缸、第一定位块和第二定位块,所述第一定位块设置有4个,分别均匀设置于分度盘上,且每个第一定位块位于两个相邻的芯片固定机构之间,所述定位气缸固定安装在机架上且其活塞杆的端部固定连接有第二定位块,所述第一定位块与第二定位块相对设置,且第一定位块和第二定位块插接固定;

[0019]

所述自动收取装置包括顶出气缸和顶出棒,所述顶出气缸固定安装在机架上,所述顶出气缸的活塞杆的端部固定连接有顶出棒;所述芯片固定槽的槽底壁上设置有顶出通孔,所述顶出棒位于所述顶出通孔的正下方;所述顶出气缸、定位气缸均与控制器电性连接。

[0020]

本实用新型具有的优点和积极效果是:

[0021]

1、本实用新型的自动套管装配机,自动分度机构可以带动芯片固定机构进行旋转分配,从而使得芯片固定机构上的新的芯片与硅胶套夹紧输送机构输送的硅胶套进行装配,硅胶套切割机构将装配好的硅胶套进行切割从而实现自动化套管;该装配机可以将芯片上的多个引火头同时进行自动套管,节省人工、降低劳动强度,提高生产效率。

[0022]

2、设置定位装置和自动收取装置,其中,定位装置可以将自动分度机构进行固定,从而便于芯片压合机构带动芯片固定机构上的芯片与硅胶套进行接触,从而便于对引火头进行套管;自动收取装置可以将装配好的芯片由芯片固定机构上顶出,从而进行存放。

附图说明

[0023]

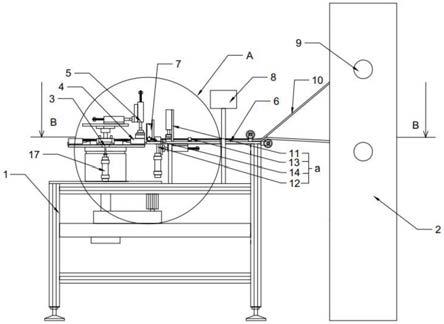

图1是本实用新型一种用于电子引火头防护套的自动装配机的主视图;

[0024]

图2是图1中a结构的放大图;

[0025]

图3是图1中b-b剖视图;

[0026]

图4是本实用新型一种用于电子引火头防护套的自动装配机的俯视图;

[0027]

图5是图4中c-c剖视图;

[0028]

图6是图5中d结构的放大图;

[0029]

图7是本实用新型一种用于电子引火头防护套的自动装配机的控制框图;

[0030]

图中:

[0031]

1-机架;2-固定支架;

[0032]

3-自动分度机构,301-分度盘,302-旋转套筒,303-伺服电机,304-主动轮,305-从动轮,306-传动皮带;

[0033]

4-芯片固定机构,401-芯片下压合板,4011-顶出通孔,402-导杆,403

-ꢀ

固定杆,404-缓冲弹簧;

[0034]

5-芯片压合机构,501-支撑板,502-压合平移气缸,503-压合竖移气缸, 504-上压合板,505-支撑轴;

[0035]

6-输送平台,601-移动通孔;

[0036]

7-硅胶套切割机构,701-固定支撑板,702-切割刀座,703-移动气缸; 704-切割刀;

[0037]

8-控制柜;

[0038]

9-硅胶套筒;10-硅胶套;

[0039]

a-硅胶套夹紧输送机构,

[0040]

11-硅胶套夹紧机构,1101-固定板,1102-下行气缸,1103-上夹紧板, 1104-下夹紧板;

[0041]

12-硅胶套移动机构,1201-上固定板,1202-下固定板,1203-固定气缸, 1204-水平移动气缸,1205-连接板;

[0042]

13-第一硅胶套导向块;14-第二硅胶套导向块;

[0043]

15-硅胶套导向装置,1501-第一导辊,1502-第二导辊;

[0044]

16-定位装置,1601-定位气缸,1602-第一定位块,1603-第二定位块;

[0045]

17-自动收取装置,1701-顶出气缸,1702-顶出棒。

具体实施方式

[0046]

下面结合附图对本实用新型的具体实施方式作详细说明。

[0047]

实施例:

[0048]

同时参照图1到图7:一种用于电子引火头防护套的自动装配机,包括机架1和设置于机架1一侧的固定支架2,机架1上固定设置有自动分度机构3、固定且均匀设置于自动分度机构3上的若干个芯片固定机构4、与芯片固定机构4配合使用的芯片压合机构5、输送平台6以及设置于输送平台 6上的硅胶套夹紧输送机构a、硅胶套切割机构7和控制柜8,控制柜8内设置有控制器;固定支架2上固定设置有硅胶套筒9,芯片固定机构4上固定有芯片;硅胶套筒9上的硅胶套10经硅胶套夹紧输送机构a与芯片上的引火头相接触,引火头与硅胶套10处于相同高度。其中,芯片固定机构4用于将芯片进行固定,芯片压合机构5用于与芯片固定机构4组装压合从而将芯片进行固定,且带动芯片进行水平移动,以便于将芯片的引火头与输送平台6输送的硅胶套10进行接触,从而完成套管工作;硅胶套切割机构7用于将装配好的硅胶套10进行切割,从而便于自动分度机构3将装配好的芯片进行转移。

[0049]

在本实施例中,硅胶套夹紧输送机构a包括硅胶套夹紧机构11、硅胶套移动机构12、第一硅胶套导向块13、第二硅胶套导向块14和硅胶套导向装置15;硅胶套筒9上的硅胶套10经硅胶套导向装置15依次穿过第一硅胶套导向块13、硅胶套夹紧机构11、硅胶套移动机构12固定在第二硅胶套导向块14内。其中,硅胶套导向装置15对硅胶套10具有导向作用,使得各个方向的硅胶套10进行排列输送,规正其输送线路;第一硅胶套导向块13和第二硅胶套导向块14用于规正硅胶套10的输送位置;硅胶套夹紧机构11 用于对硅胶套10进行紧固,便于在进行套管时防止硅胶套10进行移动;硅胶套移动机构12可以带动硅胶套10进行移动,从而实现硅胶套10的有序输送。

[0050]

如图6所示:在本实施例中,自动分度机构3包括分度盘301、旋转套筒302、伺服电机303、主动轮304、从动轮305和传动皮带306;分度盘301 固定安装在旋转套筒302的上方,旋转套筒302的底部固定设置有从动轮305,从动轮305通过传动皮带306连接有主动轮304,主动轮304固定连接伺服电机303的输出轴,伺服电机303与机架1固定连接;伺服电机303与控制器电性连接。其中,分度盘301用于固定安装芯片固定机构4,通过旋转实现对未装配的芯片进行分配;伺服电机303为分度盘301旋转提供动力,当在运行时,伺服电机303运行,其输出轴带动主动轮304进行转动,主动轴 304通过传动皮带306带动从动轮305和旋转套筒302进行转动,从而带动分度盘301进行转动。

[0051]

为实现对分度盘301的旋转控制,可以采用设置传感器进行定位,从而判断分度盘

301旋转的角度;或者是采用机械结构进行定位,来确定分度盘 301的旋转的角度;在本实施例中,采用机械结构来确定分度盘301的旋转角度,具体方式为,设置主动轮304和从动轮305均为外齿轮,其传动皮带306为齿轮带,设置主动轮304和从动轮305的外径一致且齿数相同;此时,伺服电机303的输出轴转动一圈,其分度盘301相应的转动一圈,因此通过控制器设定伺服电机303的转动圈数进而可以控制分度盘301的转动角度。

[0052]

参照图2和图3:在本实施例中,芯片固定机构4包括芯片下压合板401,导杆402、固定杆403以及缓冲弹簧404,导杆402和缓冲弹簧404固定安装在分度盘301上,导杆402上滑动连接有芯片下压合板401,芯片下压合板401与导杆402通过缓冲弹簧404固定连接,芯片下压合板401上设置有芯片固定槽,芯片固定设置于芯片固定槽内;其中,芯片固定机构4用于放置芯片对芯片进行固定,和配合芯片压合机构5实现对芯片的移动。

[0053]

芯片压合机构5包括支撑板501、压合平移气缸502、压合竖移气缸503 和上压合板504,支撑板501设置于自动分度机构3的上侧,且通过支撑轴 505贯穿旋转套筒302与机架1固定连接;压合平移气缸502固定设置在支撑板501上,压合平移气缸502的活塞杆端部固定连接压合竖移气缸503,压合竖移气缸503的活塞杆端部固定安装有上压合板504,上压合板504与邻近输送平台6的芯片下压合板401相对设置;压合平移气缸502和压合竖移气缸503均与控制器电性连接。在进行使用时,压合竖移气缸503运行,带动上压合板504向下移动,从而使得上压合板504与下压合板401进行对接,将芯片固定,之后压合平移气缸502运行,从而带动压合竖移气缸503、上压合板504以及下压合板401向第二硅胶套导向块14方向移动,此时,其下压合板401沿导杆402进行滑动,直至下压合板401与输送平台6相抵持,此时,芯片的引火头与固定在第二硅胶导向块14内的硅胶套10相接触,且硅胶套10套设在引火头外侧,即进行装配,之后硅胶套切割机构7套在引火头上的硅胶套10进行切割,切割完成后,压合平移气缸502反向运行,使得下压合板401返回原位,此时其下压合板401内的芯片即为装配好的芯片;此时,压合竖移气缸503反向运行,带动上压合板504与下压合板401 分离,此时自动分度机构3运行,其分度盘301旋转,将装配好的芯片转移,将另一个未装配的芯片转移到上压合板504的正下方,以便于进行下一次装配。

[0054]

在本实施例中,芯片固定机构4设置有4个,分度盘301为正八边形, 4个芯片固定机构4均匀设置于分度盘301上。其中,在本实施例中,分度盘301设置为正八边形,使得分度盘301的边缘为直线型,便于分度盘301 上的芯片固定机构4与输送平台6进行对接;从而有利于芯片与硅胶套10 进行组装。

[0055]

在本实施例中,第二硅胶套导向块14、硅胶套移动机构12、硅胶套夹紧机构11、第一硅胶套导向块13和硅胶套导向装置15依次设置在输送平台上6,且第二硅胶套导向块14和硅胶套导向装置15分别设置于输送平台6 的两端,第二硅胶套导向块14邻近自动分度机构3进行设置;其中,第一硅胶套导向块13和第二硅胶套导向块14内均设置有供硅胶套10穿过的通孔。在进行使用时,硅胶套10在硅胶套导向装置15的导向作用下进行排列,呈平行的一排,之后经过第一硅胶导向块13的通孔,再依次穿过硅胶套夹紧机构11和硅胶套移动机构12,后在硅胶套夹紧机构11和硅胶套移动机构 12的夹紧固定作用下,硅胶套10贯穿第二硅胶套导向块14的通孔且其端部固定在第二硅胶套导向块14的外侧。

[0056]

硅胶套夹紧机构11包括固定板1101,下行气缸1102、上夹紧板1103和下夹紧板1104,下行气缸1102通过固定板1101与输送平台6进行连接,下行气缸1102的活塞杆端部固

定连接有上夹紧板1103,下夹紧板1104固定安装在输送平台6上,且下夹紧板1104上平行设置有十个供硅胶套10通过的通槽,在本实施例中,所加工的芯片上连接有十个引火头,因此平行设置有 10个通槽;上夹紧板1103和下夹紧板1104相对设置;下行气缸1102与控制器电性连接。在进行使用时,硅胶套10贯穿通槽其上夹紧板1103在下行气缸1102的作用下与下夹紧板1104紧紧固定,从而将硅胶套10进行固定,可以有效防止硅胶套10进行移动。

[0057]

参照图2和图6:在本实施例中,硅胶套移动机构12包括上固定板1201、下固定板1202、固定气缸1203、水平移动气缸1204和连接板1205;输送平台6上开设有供硅胶套移动机构12进行移动的移动通孔601,上固定板1201 贯穿移动通孔601且通过连接板1205与水平移动气缸1204固定连接,水平移动气缸1204固定安装在输送平台6底壁上;固定气缸1203固定安装在连接板1205上,固定气缸1203的活塞杆端部固定连接有下固定板1202,下固定板1202与上固定板1201正对设置;固定气缸1203和水平移动气缸1204 均与控制器电性连接。设置水平移动气缸1204可以带动固定气缸1203以及上固定板1201进行移动,当固定气缸1203伸长使得上固定板1201与下固定板1202将硅胶套10进行固定时,其水平移动气缸1204带动固定气缸1203 以及上固定板1201进行移动时,可带动硅胶套10进行移动,从而实现硅胶套10的输送,以便于持续对芯片的引火头进行装配。

[0058]

参照图3:在本实施例中,硅胶套切割机构7包括安装在输送平台6上的固定支撑板701、安装于固定支撑板701上的移动气缸703、与移动气缸 703的活塞杆固定连接的切割刀座702以及设置于切割刀座702上的切割刀 704,切割刀座702的底壁与第二硅胶套导向块14相接触,且切割刀座702 与第二硅胶套导向块14滑动连接;移动气缸703与控制器电性连接。固定支撑板701用于固定安装移动气缸703,移动气缸703运行时,其带动切割刀座702沿第二硅胶套导向块14滑动,此时切割刀704对硅胶套10完成切割,从而移动气缸703再带动切割刀座702返回原位。

[0059]

在本实施例中,硅胶套导向装置15包括第一导向辊1501和第二导向辊 1502,第一导向辊1501安装在输送平台6上,第二导向辊1502安装在输送平台6的侧壁上,硅胶套10由第一导向辊1501和输送平台6形成的空隙内穿过。设置硅胶套导向装置15用于对硅胶套10进行导向排列,使其进行排布,从而使得多个硅胶套10平行分布进行输送,防止错乱。多个硅胶套10 位于第二导辊1502的顶部和第一导辊1501的底部进行输送,其中,第二导向辊1502对硅胶套10具有导向作用,第一导向辊1501将多个硅胶套10进行压制和排列,使其平行输送,防止相互交错,便于正常的套管进行和硅胶套10的正常输送。

[0060]

在本实施例中,机架1上还设置有用于固定自动分度机构3的定位装置 16和用于将芯片取出的自动收取装置17;其中,设置定位机构16用于将自动分度机构3进行固定,防止芯片固定机构4和芯片压合机构5控制芯片与硅胶套10进行套管时分度盘301发生移动,便于套管装配的正常进行。

[0061]

其中,定位装置16包括定位气缸1601、第一定位块1602和第二定位块 1603,第一定位块1602设置有4个,分别均匀设置于分度盘301上,且每个第一定位块1602位于两个相邻的芯片固定机构4之间,定位气缸1601固定安装在机架1上且其活塞杆的端部固定连接有第二定位块1603,第一定位块1602与第二定位块1603相对设置,且第一定位块1602和第二定位块1603 插接固定;在本实施例中,第一定位块1602上开设有三角形固定插孔,第二定位块1603上固定有与三角形固定插孔相匹配的三角形固定插块。

[0062]

因本实施例中的分度盘301为正八边形,且芯片固定机构4和第一定位块1602交错均匀分布在分度盘304上,故相邻的两个芯片固定机构4中轴线之间的角度为90

°

,相邻的两个第一定位块1602中轴线之间的角度为90

ꢀ°

,当分度盘301每旋转90

°

时,其第一定位块1602即与第二定位块1603 正对,此时,定位气缸1601运行,带动第二定位块1603的固定插块与第一定位块1602的固定插块相插接固定,此时,其分度盘304即被固定不再进行移动。

[0063]

自动收取装置17包括顶出气缸1701和顶出棒1702,顶出气缸1701固定安装在机架1上,顶出气缸1701的活塞杆的端部固定连接有顶出棒1702;芯片固定槽的槽底壁上设置有顶出通孔4011,顶出棒1702位于顶出通孔 4011的正下方;顶出气缸1701、定位气缸1601均与控制器电性连接。

[0064]

在本实施例中,设置自动收取装置17可以将已经装配好硅胶套10的芯片由芯片固定机构4内顶出收集,进而实现自动收集,避免人工操作;顶出气缸1701收缩时,其顶出棒1702的顶端位于分度盘301的底部,当芯片固定机构4带着装配好的芯片移动到顶出棒1702的上方时,其顶出气缸1701 运行,带动顶出棒1702向上移动,从而顶出棒1702通过顶出通孔4011将芯片由芯片固定机构4上顶出,从而将芯片与芯片固定机构4分离,可以在机架1上固定设置有一通板将芯片由通板滑落到收集框中进行自动收集,从而节省人力。

[0065]

在本实施例中,控制器内设置有控制程序,用来控制伺服电机303、压合平移气缸502、压合竖移气缸503、移动气缸703、下行气缸1102、固定气缸1203、水平移动气缸1204、定位气缸1601和顶出气缸1701的运行,使其实现自动化生产。

[0066]

在本实施例中,控制柜8上设置有开启按钮、复位按钮以及触摸操作显示屏,分别用于控制器设备的运行、复位以及设定各个元器件的运行参数。

[0067]

本实施例的装配机的具体运行过程如下:

[0068]

首先,将设备通电,人工将硅胶套10由硅胶套筒9经第二导辊1502导入到第一导辊1501底部进行排列分布,并且依次穿过第一硅胶套导向块13、硅胶套夹紧机构11、硅胶套移动机构12置于第二硅胶套导向块14的通孔内;将芯片安装在每一个芯片固定机构4上的芯片下压合板401上,之后按动复位按钮,此时控制器控制各个元器件恢复原始工作位置;

[0069]

其次,按动开启按钮,此时设备开始运行工作,其具体运行过程如下:

①

控制器控制压合竖移气缸503运行,此时压合竖移气缸503带动上压合板504向下移动,使得上压合板504与芯片下压合板401将芯片进行夹紧;

②

此时控制器控制压合平移气缸502运行,则压合平移气缸502带动压合竖移气缸503和芯片下压合板401沿导杆402朝向移动输送平台6进行移动,直至芯片下压合板401与输送平台6相抵持;

③

此时,控制器控制固定气缸1203 运行,下固定板1202和上固定板1201将硅胶套10进行紧固夹持;

④

之后,控制器控制水平移动气缸1204进行移动,即水平移动气缸1204的活塞杆伸长,即带动硅胶套10、固定气缸1203以及上固定板1201和下固定板1202 朝向芯片方向移动,此时,其硅胶套10套设在芯片的引火头上;

⑤

此时,控制器控制硅胶套切割机构7将硅胶套10进行切除,具体为:控制器控制移动气缸703运行,其切割刀座702带动切割刀704沿第二硅胶套导向块14 进行滑动,从而切割刀704将硅胶套10切断,此时控制器控制移动气缸703 返回原位;

⑥

之后控制器控制压合平移气缸502返回原位,即带动压合竖移气缸503和芯片固定机构4远离输送平台,之后控制压合竖移气缸503返回原位即上压合板504与芯片下压合板401进行分离;同时,控制器硅胶套夹紧机构11对硅胶套10进行夹紧,同时控制固定气缸1203连接的下固定板 1202与上固定板

分离,控制水平移动气缸1204恢复原位,即,使得上固定板1201和下固定板1202以及固定气缸1203向硅胶套夹紧机构11方向移动;

⑦

之后控制器控制伺服电机303旋转90

°

,此时,套管装配好的芯片移动到自动收取装置17的上方;

⑧

此时,控制器控制顶出气缸1701运行,其活塞杆带动顶出棒1702通过顶出通孔4011将芯片顶出芯片下压合板401而进行收集;

⑨

再次重复以上运行步骤,从而实现不间断的套管生产。

[0070]

在以上运行过程中,当伺服电机303每次旋转90

°

结束时,其控制器控制定位装置16将分度盘301的位置进行固定,防止其进行移动,从而保证套管装配的正常进行;

[0071]

在以上运行过程中,步骤

④

和步骤

⑧

中套管和将芯片顶出的过程是同时运行的,与此同时,与套管相对一端的芯片固定机构4上进行安装新的未套管的芯片,从而连续的生产过程可以实现自动化不间断生产。

[0072]

以上对本实用新型的一个实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1