一种半圆锥橡胶密封件制备模具的制作方法

1.本发明属于模具技术领域,尤其是一种半圆锥橡胶密封件制备模具。

背景技术:

2.随着制造技术的不断发展,人们对各种产品的形状和成型质量的要求越来越高,在某型兵器装配上有一种半圆锥橡胶密封件,主要起密封作用,以防止海水浸蚀,漏电,漏水及漏油,以避免发生安全事故,该零件为半圆锥体形状,通常成对使用,该零件材质为氟醚橡胶,属于橡胶制品,因此,该零件的制造工艺一般采取注射成型工艺,然而,在将氟醚橡胶软化注射过程中,由于氟醚橡胶软化后粘性较强,极易粘接在模具型腔内表面或者模具中其他构件的表面上,从而使材料无法完全充满整个型腔,不仅影响零件成型质量,还造成模具出现报废,造成模具制造企业资源的浪费,因此,迫切需要改进模具结构,以满足该零件注射成型的需求。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种半圆锥橡胶密封件制备模具。

4.本发明通过以下技术方案得以实现。

5.本发明提供一种半圆锥橡胶密封件制备模具,包括阳模板、阴模板和分料柱,所述阳模板上设置有凸块,所述阴模板上设置有凹槽,所述阳模板中心套装有导套,所述导套上下中空且其中通孔设置为浇道孔,所述分料柱下端嵌装于所述阴模板中心,当将所述阳模板与阴模板叠合固定在一起,并且使所述凸块伸入所述凹槽内,所述凸块外表面与所述凹槽内表面之间的间隙围绕形成型腔,所述阴模板上还设置有横浇道,所述横浇道使所述浇道孔与型腔连通,所述分料柱上端为圆锥体形状并且伸入所述浇道孔以内,所述浇道孔是上端口径小于下端口径的圆锥形状。

6.所述半圆锥橡胶密封件制备模具还包括盖板,盖板与所述阳模板叠合固定在一起,并且盖合所述导套。

7.所述浇道孔上端端口与所述盖板表面齐平。

8.所述盖板的材质是牌号为45#的中碳钢。

9.所述盖板与阳模板通过螺钉叠合固定在一起。

10.所述型腔数量为多个,多个型腔围绕所述导套中心轴线按圆周阵列均匀布置。

11.所述型腔数量为2个。

12.所述阳模板与阴模板通过导柱叠合固定在一起,导柱材质是牌号为t8a的高碳钢。

13.所述阳模板、阴模板或分料柱的材质是牌号为crwmn的合金工具钢。

14.所述分料柱上端外周面上还设置有多圈拉料环形槽。

15.本发明的有益效果在于:采用本发明的技术方案,通过将浇道孔设置为上端口径小于下端口径的圆锥形状,使经过软化后的氟醚橡胶材料在进入型腔以前逐渐分散流动,避免材料内部积聚成团,从而减少了材料粘接在模具构件表面的概率,使模具表面便于清

理,为模具重复利用奠定了基础,分料柱进一步对材料进行分流,阳模板、阴模板和分料柱选用crwmn钢制成,并经过淬火处理,crwmn钢具有耐磨性能好、耐冲击性能好、耐热性能好等优点,并且其硬度高,表面致密,不易于使氟醚橡胶材料粘接,此外,分料柱上端外周面上还设置有多圈拉料环形槽,使氟醚橡胶材料在流经横浇道时,拉料环形槽内狭小的空间对氟醚橡胶材料造成挤压或碰撞,增加了氟醚橡胶材料的流动性,使氟醚橡胶材料能够快速充满整个型腔,从而提升了零件注射成型质量,并且该模具能够重复使用多次,相比现有技术,模具使用寿命更长,为企业节省了成本,该模具经投入实际生产应用,可节省制造成本40%以上,缩短生产工期40%以上,成型零件合格率达到100%,生产效率提高了50%以上,应用效果良好。

附图说明

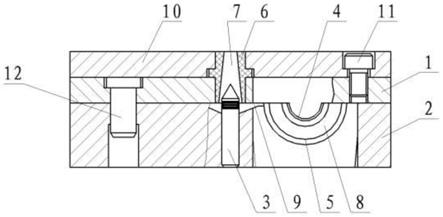

16.图1是本发明的结构示意图;

17.图2是本发明拉料环形槽的结构示意图。

18.图中:1

‑

阳模板,2

‑

阴模板,3

‑

分料柱,4

‑

凸块,5

‑

凹槽,6

‑

导套,7

‑

浇道孔,8

‑

型腔,9

‑

横浇道,10

‑

盖板,11

‑

螺钉,12

‑

导柱,13

‑

拉料环形槽。

具体实施方式

19.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

20.如图1和图2所示,本发明提供一种半圆锥橡胶密封件制备模具,包括阳模板1、阴模板2和分料柱3,阳模板1上设置有凸块4,阴模板2上设置有凹槽5,阳模板1中心套装有导套6,导套6上下中空且其中通孔设置为浇道孔7,分料柱3下端嵌装于阴模板2中心,当将阳模板1与阴模板2叠合固定在一起,并且使凸块4伸入凹槽5内,凸块4外表面与凹槽5内表面之间的间隙围绕形成型腔8,阴模板2上还设置有横浇道9,横浇道9使浇道孔7与型腔8连通,分料柱3上端为圆锥体形状并且伸入浇道孔7以内,浇道孔7是上端口径小于下端口径的圆锥形状。

21.进一步地,优选半圆锥橡胶密封件制备模具还包括盖板10,盖板10与阳模板1叠合固定在一起,并且盖合导套6。浇道孔7上端端口与盖板10表面齐平。以防止浇注氟醚橡胶材料时,氟醚橡胶材料出现飞溅。

22.另外,盖板10的材质是牌号为45#的中碳钢。盖板10与阳模板1通过螺钉11叠合固定在一起。型腔8数量为多个,多个型腔8围绕导套6中心轴线按圆周阵列均匀布置。优选型腔8数量为2个。

23.此外,阳模板1与阴模板2通过导柱12叠合固定在一起,导柱12材质是牌号为t8a的高碳钢。阳模板1、阴模板2或分料柱3的材质是牌号为crwmn的合金工具钢。分料柱3上端外周面上还设置有多圈拉料环形槽13。拉料环形槽13深度不小于1mm。拉料环形槽13数量为3圈。

24.采用本发明的技术方案,通过将浇道孔设置为上端口径小于下端口径的圆锥形状,使经过软化后的氟醚橡胶材料在进入型腔以前逐渐分散流动,避免材料内部积聚成团,从而减少了材料粘接在模具构件表面的概率,使模具表面便于清理,为模具重复利用奠定了基础,分料柱进一步对材料进行分流,阳模板、阴模板和分料柱选用crwmn钢制成,并经过

淬火处理,crwmn钢具有耐磨性能好、耐冲击性能好、耐热性能好等优点,并且其硬度高,表面致密,不易于使氟醚橡胶材料粘接,此外,分料柱上端外周面上还设置有多圈拉料环形槽,使氟醚橡胶材料在流经横浇道时,拉料环形槽内狭小的空间对氟醚橡胶材料造成挤压或碰撞,增加了氟醚橡胶材料的流动性,使氟醚橡胶材料能够快速充满整个型腔,从而提升了零件注射成型质量,并且该模具能够重复使用多次,相比现有技术,模具使用寿命更长,为企业节省了成本,该模具经投入实际生产应用,可节省制造成本40%以上,缩短生产工期40%以上,成型零件合格率达到100%,生产效率提高了50%以上,应用效果良好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1