用于形成多个分离组件的模具及装置的制作方法

1.本发明涉及半导体技术领域,更具体地,涉及一种用于形成多个分离组件的模具及装置。

背景技术:

2.在现有半导体领域中,高介电塑封材(highdkemc)被应用到许多半导体产品中。然而,由于高介电塑封材硬度高,使得切割时不易切,且易崩裂(chipping),造成生产效率低与质量不良的问题,再者,因高k电质塑封材硬度高,不易切割,进而造成刀具寿命降低,例如从2000个月的使用寿命降低至300个月。除了降低了设备综合效率(oee,overall equipmenteffectiveness)之外,也增加了切割成本。

技术实现要素:

3.针对相关技术中的上述问题,本发明提出一种用于形成多个分离组件的模具及装置。

4.根据本发明实施例的一个方面,提供了一种用于形成多个分离组件的模具,包括:第一承托盘,用于将多个组件间隔开地承托多个组件;第二承托盘,在将第二承托盘堆叠在第一承托盘上并将第一承托盘和第二承托盘倒置之后,第一承托盘内的多个组件转移至第二承托盘内的对应位置,以通过第二承托盘对多个组件进行附接制程。

5.在一些实施例中,第一承托盘具有第一对位部件,第二承托盘具有对应于第一对位部件的第二对位部件,当第二承托盘堆叠在第一承托盘上方时,第一对位部件与第二对位部件相互配合使得第二承托盘相对于第一承托盘在横向上固定。

6.在一些实施例中,第一对位部件为对位孔,并且第二对位部件为可嵌入对位孔的对位脚。

7.在一些实施例中,第一对位部件位于第一承托盘的斜对角位置处,并且第二对位部件与第一对位部件对应设置。

8.在一些实施例中,当第二承托盘堆叠在第一承托盘上方时,组件具有朝上的第一表面和与第一表面相对的第二表面,在将第一承托盘和第二承托盘倒置之后,组件的第一表面与第二承托盘接触并且第二表面朝上。

9.在一些实施例中,第二承托盘具有对应于多个组件的多个凹部。在一些实施例中,当组件嵌入凹部内时组件的顶面高于凹部的侧壁。

10.在一些实施例中,第一承托盘通过间隔部件将多个组件间隔开。在一些实施例中,当将多个组件放置在第一承托盘内之后,组件的顶面低于间隔部件的顶面。

11.在一些实施例中,多个组件在第一承托盘上为顺序布置的多个阵列,第一承托盘的用于放置多个组件的位置预设为与多个电子元件的位置相对应,第二承托盘的用于放置多个组件的位置预设为与多个电子元件的位置相对应。

附图说明

12.当结合附图进行阅读时,从以下详细描述可最佳理解本发明的各个方面。应当注意,根据工业中的标准实践,各个部件并非按比例绘制。事实上,为了清楚讨论,各个部件的尺寸可以任意增大或减小。

13.图1a、图2和图3a示出了应用根据本发明实施例的模具的多个阶段的示意图。

14.图1b示出了图1a中的第一承托盘的俯视示意图。

15.图3b示出了图3a中的第二承托盘的俯视示意图。

16.图4a和图4b示出了多个组件与载板接合的示意图。

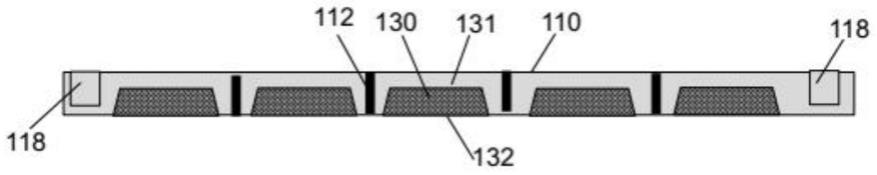

17.图5a和图5b示出了根据本发明实施例的用于形成多个分离组件的装置的模槽和模板的示意图。

具体实施例

18.下列公开提供了许多用于实现所提供主题的不同特征的不同实施例或实例。下面将描述元件和布置的特定实例以简化本发明。当然这些仅仅是实例并不旨在限定本发明。例如,在以下描述中,在第二部件上方或上形成第一部件可以包括第一部件和第二部件直接接触的实施例,也可以包括在第一部件和第二部件之间形成额外的部件使得第一部件和第二部件可以不直接接触的实施例。而且,本发明在各个实例中可重复参考数字和/或字母。这种重复仅是为了简明和清楚,其自身并不表示所论述的各个实施例和/或配置之间的关系。

19.本发明的实施例提供了一种用于形成多个分离组件的模具。分离组件的材料可以例如是高介电塑封材。

20.图1a、图2和图3a示出了应用根据本发明实施例的模具的多个阶段的示意图。如图1a所示,本发明提供的模具包括一第一承托盘(tray)110,该第一承托盘110用于间隔开地承托多个组件130。其中,多个组件130可以是以任何适当的方式预先被分割形成的。组件130的材料可以是高介电塑封材,也可以是其他材料,本发明对此不进行限定。

21.在图1a所示的实施例中,第一承托盘110可以通过间隔部件112将多个组件130间隔开。各个组件130分别被放置在相邻的间隔部件112之间。每个组件130具有朝向上方的第一表面(顶面)131和与第一表面131相对且与第一承托盘110接触的第二表面(底面)132。当将多个组件130放置在第一承托盘110内之后,组件130的第一表面131可以低于间隔部件112的顶面。

22.图1b示出了图1a中的第一承托盘的俯视示意图。如图1b所示,多个组件130在第一承托盘110上为顺序布置的多个阵列135。每个阵列135之间的间距与每个阵列135中的组件130之间的间距不同。每个阵列135包括布置成多行和多列的多个组件130。

23.结合图1a和图1b所示,第一承托盘110还具有第一对位部件118。第一对位部件118可以位于第一承托盘110的斜对角位置处。在其他实施例中,第一对位部件118也可以设置在其他任何适当的位置。第一对位部件118的详细作用将在以下参考图2进行详述。

24.此外,本发明提供的模具还包括一第二承托盘。图2示出了根据本发明实施例的模具的第二承托盘120堆叠于第一承托盘110上的示意图。参考图2所示,第二承托盘120被堆叠在第一承托盘110上。第二承托盘120具有对应于第一对位部件118的第二对位部件128,

第一对位部件118位于第一承托盘110的斜对角位置处(如图1b)。并且,第二对位部件128与第一对位部件118对应设置,以使得当第二承托盘120堆叠在第一承托盘110上时,第一对位部件118与第二对位部件128相互对准。在一些实施例中,第一对位部件118可以是对位孔。第二对位部件128是突出的并且可嵌入对位孔的对位脚。这样,当第二承托盘120堆叠在第一承托盘110上方之后,第一对位部件118与第二对位部件128相互配合使得第二承托盘120相对于第一承托盘110在横向上固定,即,第一承托盘110不能相对于第二承托盘120在横向上移动。

25.然后,将图2所示的堆叠的第一承托盘110和第二承托盘120倒置,那么原本第一承托盘110内的多个组件130将转移至第二承托盘120内的对应位置,如图3a所示。

26.继续参考图3a所示,在将第一承托盘110和第二承托盘120倒置并且组件130转移至第二承托盘120内之后,组件130的第一表面131与第二承托盘120接触,并且组件130的第二表面132朝向上方。第二承托盘120可以具有对应于多个组件130的多个凹部,凹部的形状和尺寸可以是能够使组件130嵌入凹部内的任意适当的配置。当组件130嵌入凹部内时组件130的顶面高于凹部的侧壁,以通过第二承托盘120对多个组件130的第二表面132进行附接制程。

27.图3b示出了图3a中的第二承托盘的俯视示意图。如图3b所示,多个组件130在转移至第二承托盘120上之后也布置为多个阵列135。每个阵列135包括布置成多行和多列的多个组件130。第二承托盘120中放置的多个组件130的位置与第一承托盘110用于放置多个组件130的位置是分别对应的,以使得第二承托盘120中的多个组件130的布局与第一承托盘110中的多个组件130的布局相同,并且都与要形成的多个组件130的布局相同。

28.图4a示出了多个组件与载板接合的示意图。参考图4a所示,通过载板210上的胶体220来将多个组件130接合到载板210上的预定位置。由于第一承托盘110和第二承托盘120的用于放置多个组件130的位置是根据组件130的预定位置客制化的,因此,在多个组件130转移到第二承托盘120内之后,可以通过第二承托盘120将每个组件130一起附接至载板210上的预定位置。

29.在示出的实施例中,可以通过胶体220来将多个组件130接合在电子元件上。虽然在图4a中未明显示出电子元件,但是电子元件是位于胶体220与载板210之间。在一些实施例中,电子元件可以是贴片天线,或者也可以是需要与组件130接合的其他种类的电子元件。第一承托盘110和第二承托盘120的用于放置多个组件130的位置可以是客制化为与多个电子元件的位置相对应,因此在将多个组件130转移至第二承托盘120内之后,可以通过第二承托盘120和胶体220将每个组件130一起附接至多个电子元件中的相应电子元件。

30.在一些实施例中,如图4a所示,载板210上也可以设置有与第二承托盘120的第二对位部件相对应的载板对位部件230,以便使第二承托盘120中的组件130与相应的电子元件和胶体220对准和接合。载板210可以是基板。可以将高介电塑封材的多个组件130一次性地贴合于载板210的对应位置。在一些实施例中,第二承托盘120可采用耐受性高的材料(例如耐热、高刚性铝合金材料)。并且,可以在一次性地贴合多个组件130之后,将第二承托盘120连同载板210进入烘烤制程,待高介电塑封材的多个组件130固化之后再移除第二承托盘120。如此,可以避免高介电塑封材尚未完全黏固于载板210上就移除第二承托盘120,而导致高介电塑封材偏移而没有与对应位置对位的风险。

31.如图4b所示,在接合多个组件130之后,可以将载板210倒置并沿着线l1对载板210执行切割制程。组件130形成在作用区a1中,而不形成在非作用区a2中。避免了在无作用区中形成高介电塑封材的不必要的成本耗费。

32.有利地,当要形成的多个组件130的布局(例如组件130之间的节距)变更设计时,不需更换成本较高的现有模具,仅需更换本发明成本较低的、且可客制化布局(例如节距)的第一承托盘110和第二承托盘120,将切割后的单一组件130放入第一承托盘110中即可转换高介电塑封材的组件130之间的节距。此外,采用两个客制化的、可堆叠的第一承托盘110和第二承托盘120来将高介电塑封材的多个组件130进行一次性大量的倒置转移(上、下面倒置),可以将高介电塑封材的多个组件130一次性地贴合至对应位置,能够增加uph((unitsperhour,每小时的产量)。

33.本发明提供了包括第一承托盘110和第二承托盘120的模具,将欲配置在预定位置的组件的材料预先制作成分离的单一组件130,且透过依据组件130布局客制化的第一承托盘110和第二承托盘120来将多个分离的组件130一次性进行大量的倒置转移(上、下面倒置),可以将多个分离的组件130一次性地贴合于对应位置。

34.此外,如上,第一承托盘110是用于放置被分割后的多个组件130,因此除了包括第一承托盘110和第二承托盘120的模具之外,本发明提供的用于形成多个分离组件的装置还可以包括模槽、切割工具和模板以形成多个分离的组件。如图5a所示,用于形成多个分离组件的装置可以包括模槽(moldchase)610和模板620。模槽610的下个表面的轮廓可以与要形成的组件130的轮廓相对应。将模槽610的下表面与模板620相对设置。然后可以在由模槽610的下表面与模板620限定的空前内注入用于形成组件130的材料。再去除模槽610,从而将组件130的材料成型为彼此连接的多个组件130’,如图5b。随后,再利用切割工具对彼此连接的多个组件130’进行切割,形成相互分离的多个组件130。分离的多个组件130用于被放入图1a所示的第一承托盘110中。

35.在对图5b的连接的多个组件130’进行切割时,可采用适用于组件的材料(诸如高介电塑封材)的专用刀具,而最后对如图4b的载板210进行切割则可采用一般刀具即可,这减缓了封装结构(pkg)切割时刀具更换的频率。

36.上述内容概括了几个实施例的特征使得本领域技术人员可更好地理解本公开的各个方面。本领域技术人员应该理解,可以很容易地使用本发明作为基础来设计或更改其他的处理和结构以用于达到与本发明所介绍实施例相同的目的和/或实现相同优点。本领域技术人员也应该意识到,这些等效结构并不背离本发明的精神和范围,并且在不背离本发明的精神和范围的情况下,可以进行多种变化、替换以及改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1