一种医疗用头枕制备工艺及其设备的制作方法

1.本发明属于医疗用品相关技术领域,尤其涉及一种医疗用头枕制备工艺及其设备。

背景技术:

2.随着医疗事业的快速发展,核磁共振检查(mri)已经是现代医学常见的检查项目之一,它的普及让以前很多难以检查出来的疾病无所遁形。但进行核磁共振检查时,患者所使用的头枕均为普通头枕,对核磁共振造影会产生一定的影响,现有的头枕中的可穿透核磁共振填充棉材料难以一次发泡成型至头枕所需大小,需要将两层填充棉进行粘合,若通过胶水等助剂进行粘合,助剂会导致核磁共振检查时图像产生阴影,若不添加助剂使用超声波加热又难以达到填充棉材料的熔点。

技术实现要素:

3.针对上述的不足,本发明提供一种医疗用头枕制备工艺及其设备。

4.本发明解决其技术问题所采取的技术方案是:

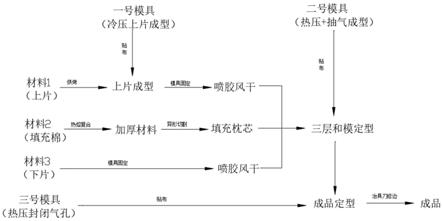

5.s1、填充棉处理:利用热贴合设备将两层发泡后的填充棉进行热熔,填充棉熔点为230

‑

300摄氏度,热熔复合至双层厚度的填充棉,填充棉发泡倍率为30

‑

40;

6.s2、枕芯成型:将双层厚度的的填充棉通过异型切割形成枕芯;

7.s3、上片成型:将上片烘烤至180摄氏度,放入一号模具冷压成型;

8.s4、喷胶粘合:将下片材料放置二号模具下模处,将枕芯放置上片和下片中间,上片与下片形成的容置腔将枕芯包覆,上片与下片通过表面喷胶与枕芯粘合;

9.s5、三层合模:步骤s5完成后二号模具合模,再通过加热机对二号模具加热;

10.s6、s6、抽气成型:在三层合模时,通过二号模具预留的气孔插入管子至容置腔内,通过抽气泵将上片与下片之间的空气进行排气,加上片、下片内表面枕芯表面贴合,头枕成型,头枕在管子处形成排气孔;

11.s7、封闭气孔:将三层合模成型后的头枕放入三号模具,通过加热机加热,热压封闭头枕中的排气孔;

12.s8、修边:将上述步骤完成后头枕通过治具刀修边,形成头枕成品;

13.所述头枕分为上片、内芯与下片,三层均为核磁共振可穿透材料,上片和下片材料为pe物理发泡绵发泡倍率在30

‑

40倍率之间,头枕表面均设有布纹,所述头枕呈弧线形,内凹处与人体头部接触;

14.所述头枕涉及的一号模具为上片所需,二号模具、三号模具为头枕成型,所述二号模具及三号模具均设有封边线,所述二号模具两侧设有气孔,在三层合模时,利用气管将模具内部的气体抽出,所述三号模具将二号模具气孔产生的形状进行修整;

15.所述热贴合装置设有机架及贴合皮带组件,所述机架两侧设有凹槽,凹槽之间设有上压合滚轮,所述上压合滚轮下方设有下压合滚轮,所述下压合滚轮内部转轴固定在机

架两侧内壁上,所述上压合滚轮内部转轴两端通过螺栓调节上压合滚轮在凹槽上的深度及上压合滚轮与下压合滚轮之间距离,所述机架两侧内壁上设有热熔滚筒及压紧滚轮,所述热熔滚筒下方设有支撑滚轮,所述机架两侧内壁上设有上进料滚轮及下进料滚轮。

16.进一步地,所述贴合皮带组件设有两组传动皮带机构,所述传动皮带机构上下间隔放置,所述传动皮带机构周边设有固定板,所述固定板上设有腰型孔,且传动皮带机构上滚筒中轴安装在腰型孔内,所述螺栓贯穿固定板上方与腰型孔内上方滚筒中轴两端螺纹连接。

17.进一步地,所述上层材料由上进料滚轮上方进入,经压紧滚轮与热熔滚筒之间,随后到上压合滚轮与下压合滚轮之间,所述下层材料经上进料滚轮与下进料滚轮之间进入,经热熔滚筒与支撑滚轮之间,随后到上压合滚轮与下压合滚轮之间。

18.进一步地,所述上层材料经压紧滚轮与热熔滚筒之间,且上层材料底面接触热熔滚筒使上层材料底面达到熔融状态,所述下层材料经热熔滚筒与支撑滚轮之间,且下层材料上方接触热熔滚筒使下层材料顶面达到熔融状态。

19.进一步地,所述上层材料及下层材料经上压合滚轮与下压合滚轮之间,转动螺栓调节上压合滚轮在凹槽上的深度及上压合滚轮与下压合滚轮之间距离,使上层材料及下层材料经过上压合滚轮与下压合滚轮之间充分贴合。

20.进一步地,所述经上压合滚轮与下压合滚轮压合后材料经传动皮带机构之间输送冷却,通过调节固定板上螺栓调节上下传动皮带机构之间的距离,使材料受到持续的压合的力。

21.本发明的有益效果是:

22.本发明通过热贴合设备对填充棉进行热贴合,只对填充棉粘合表面加热达到熔点,同时不会对填充棉整体密度产生影响,而且无需添加助剂,不会影响核磁共振检查成像。

23.本发明,在二号模具、三号模具上设置布纹成型单元,使得头枕上成型有布纹,布纹使产品与模具之间的接触面积增大,使得产品更加容易脱模,也可遮掩模具上原有的气孔印,通过布纹的设置,使得产品表面更加耐刮花,人体接触时,触感会更加舒适;

24.本发明,在二号模具边加热边抽气成型后,利用三号模具对二号模具成型产品产生的气孔进行进一步处理,使气孔封闭,更加美观舒适;

25.本发明,通过转动螺栓调节上压合滚轮在凹槽上的深度及上压合滚轮与下压合滚轮之间距离,使上层材料及下层材料经过上压合滚轮与下压合滚轮之间充分贴合,使得熔融状态材料经上压合滚轮与下压合滚轮压合后还有经过一定时间持续压合的作用力及冷却时间;

26.本发明,通过设置上进料滚轮及下进料滚轮,使材料分别从其上部和中部进入,上层及下层材料进入热熔滚筒前不易重叠从而发生较大的阻力。

附图说明

27.图1是本发明的工艺流程图。

28.图2是本发明的热帖合装置立体图。

29.图3是本发明中热帖合装置局部结构示意图之一。

30.图4是本发明中热帖合装置局部结构示意图之二。

31.图5是本发明中贴合皮带组件示意图。

32.图6是本发明中一号结构示意图。

33.图7是本发明中枕芯的结构示意图。

34.图8是本发明中二号模具结构示意图。

35.图9是本发明中二号模具局部结构示意图之一。

36.图10是本发明中二号模具局部结构示意图之二。

37.图11是本发明中三号模具局部结构示意图之一。

38.图12是本发明中三号模具局部结构示意图之二。

39.图13是本发明中产品结构示意图。

40.图中:

41.1、热贴合装置;2、贴合皮带组件;3、机架;4、热熔滚筒;5、上进料滚轮;6、下进料滚轮;7、上压合滚轮;8、下压合滚轮;9、压紧滚轮;10、固定板;11、凹槽;12、支撑滚轮;13、传动皮带机构;14、腰型孔;15、一号模具;16、枕芯;17、二号模具;18、气孔;19、封边线;20、三号模具;21、滚筒中轴。

具体实施方式

42.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

44.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

45.如附图1至附图13所示的一种医疗用头枕制备工艺及其设备,头枕21分为上片、内芯16与下片,三层均为核磁共振可穿透材料,上片和下片材料为pe物理发泡绵发泡倍率在30

‑

40倍率之间,头枕21表面均设有布纹,头枕21呈弧线形,内凹处与人体头部接触。

46.头枕21涉及的一号模具15为上片所需,二号模具17、三号模具20为头枕成型,二号模具17及三号模具20均设有封边线19,二号模具17两侧设有气孔18,在三层合模时,利用气管将模具内部的气体抽出,三号模具20将二号模具17气孔产生的形状进行修整。

47.热贴合装置1设有机架3及贴合皮带组件2,机架3两侧设有凹槽11,凹槽11之间设

有上压合滚轮7,上压合滚轮7下方设有下压合滚轮8,下压合滚轮8内部转轴固定在机架3两侧内壁上,上压合滚轮7内部转轴两端通过螺栓调节上压合滚轮7在凹槽11上的深度及上压合滚轮7与下压合滚轮8之间距离,机架3两侧内壁上设有热熔滚筒4及压紧滚轮9,热熔滚筒4下方设有支撑滚轮12,机架3两侧内壁上设有上进料滚轮5及下进料滚轮6。

48.在本实施例中,贴合皮带组件2设有两组传动皮带机构13,传动皮带机构13上下间隔放置,传动皮带机构13周边设有固定板10,固定板10上设有腰型孔14,且传动皮带机构13上滚筒中轴21安装在腰型孔14内,螺栓贯穿固定板10上方与腰型孔14内上方滚筒中轴21两端螺纹连接。

49.在本实施例中,上层材料由上进料滚轮5上方进入,经压紧滚轮9与热熔滚筒4之间,随后到上压合滚轮7与下压合滚轮8之间,下层材料经上进料滚轮5与下进料滚轮6之间进入,经热熔滚筒4与支撑滚轮12之间,随后到上压合滚轮7与下压合滚轮8之间。

50.在本实施例中,上层材料经压紧滚轮9与热熔滚筒4之间,且上层材料底面接触热熔滚筒4使上层材料底面达到熔融状态,下层材料经热熔滚筒4与支撑滚轮12之间,且下层材料上方接触热熔滚筒4使下层材料顶面达到熔融状态。

51.通过采用上述技术方案,上层材料及下层材料经上压合滚轮7与下压合滚轮8之间,转动螺栓调节上压合滚轮7在凹槽11上的深度及上压合滚轮7与下压合滚轮8之间距离,使上层材料及下层材料经过上压合滚轮7与下压合滚轮8之间充分贴合。

52.在本实施例中,经上压合滚轮7与下压合滚轮8压合后材料经传动皮带机构13之间输送冷却,通过调节固定板10上螺栓调节上下传动皮带机构13之间的距离,使材料受到持续的压合的力。

53.在本实施例中,填充棉处理,填充棉的发泡倍率在三十至四十倍,利用热贴合装置1将两层填充棉热熔,填充棉熔点为两百三十度至三百摄氏度,热熔复合至双层厚度的填充棉,将加厚至双层厚度的填充棉通过异型切割成枕芯16形状。

54.在本实施例中,一号模具15、二号模具17、三号模具20内部均有贴布处理,布纹对x光穿透没影响,除了透气效果外还能使产品更加容易脱模,还可遮掩模具上原有的气孔印,也使表面更耐刮花一些,人体接触的时候布纹也相比光面的触感更舒服。

55.在本实施例中,将本身带有纹理的布纹通过胶水粘合在模具表面,模具表面形成布纹。

56.在本实施例中,喷砂形成布纹,在模具表面可通过特殊药水腐蚀将模具表面腐蚀出一些坑洞,在通过喷砂处理,砂落入坑洞中,布纹纹理取决于“砂”形状,在喷砂过后通过胶水粘合,将布粘在模具上,最终形成布纹。

57.在本实施例中,头枕21横向呈“u”形,两边凸起中间内凹,表面有布纹,能让头部更加舒适的贴合,纵向呈前低后高的倾斜面。

58.在本实施例中,将上片材料烘烤至一百八十至二百五十摄氏度之间,放入一号模具15冷压成型,头枕上片初步成型,上片和下片为pe物理发泡棉,具有无味、高弹,耐刮等特性,可被x光穿透。

59.在本实施例中,将下片材料放置二号模具17下模处,将枕芯16放置上片与下片之间,上片与下片通过表面喷胶与枕芯粘合。

60.在本实施例中,待风干后,三层合模,将二号模具17放入加热机进行加热,加热过

程中通过二号模具17预留的气孔18插入管子通过抽气泵边加热边抽气。

61.在本实施例中,利用三号模具20将二号模具17成型后的头枕21进行气孔封闭,三号模具20与二号模具17相比,三号模具20没有留有气孔,三号模具20气孔封闭后通过治具刀修剪得到最终成品。

62.热贴合装置1工作原理:本发明中,上层材料由上进料滚轮5上方进入,经压紧滚轮9与热熔滚筒4之间,随后到上压合滚轮7与下压合滚轮8之间,下层材料经上进料滚轮5与下进料滚轮6之间进入,经热熔滚筒4与支撑滚轮12之间,随后到上压合滚轮7与下压合滚轮8之间,上层材料经压紧滚轮9与热熔滚筒4之间,且上层材料底面接触热熔滚筒4使上层材料底面达到熔融状态,下层材料经热熔滚筒4与支撑滚轮12之间,且下层材料上方接触热熔滚筒4使下层材料顶面达到熔融状态,上层材料及下层材料经上压合滚轮7与下压合滚轮8之间,转动螺栓调节上压合滚轮7在凹槽11上的深度及上压合滚轮7与下压合滚轮8之间距离,使上层材料及下层材料经过上压合滚轮7与下压合滚轮8之间充分贴合经上压合滚轮7与下压合滚轮8压合后材料经传动皮带机构13之间输送冷却,通过调节固定板10上螺栓调节上下传动皮带机构13之间的距离,使材料受到持续的压合的力。

63.上述具体实施方式仅是本发明的具体个案,本发明的专利保护范围包括但不限于上述具体实施方式的产品形态和式样,任何符合本发明权利要求书且任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应落入本发明的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1