一种超高分子量聚乙烯微孔材料注塑成型模具及其成型方法

1.本发明涉及一种超高分子量聚乙烯微孔材料注塑成型模具及其成型方法,适用于超高分子量聚乙烯微孔材料的注塑成型,也适用于其他高分子材料的注射压缩成型。

背景技术:

2.超高分子量聚乙烯(uhmwpe)是粘均分子量高达150万以上的线性结构聚乙烯,拥有优异的综合性能,具有其他工程塑料所无法比拟的抗冲击性、耐磨损性、耐化学腐蚀性、耐低温性、耐应力开裂、抗粘附能力、优良的电绝缘性、安全卫生及自润滑性等性能,且无毒、不易吸水、不易粘附、无表面吸引力,力学性能和化学性能独特。但超高分子量聚乙烯熔融时呈类固体的高粘弹态,粘度极高,成型加工特别困难。

3.目前超高分子量聚乙烯微孔材料的制备方法,主要有以下几种:颗粒烧结法、热致相分离法、无机物颗粒填充法、熔融挤压拉伸法、热致相分离法、添加致孔剂法、粉末烧结法等。这些成型方法有各自不同的成型机理,但是都存在一些自身的局限性,比如流程长、周期长、效率低、能耗高或环保性差等不足。目前超高分子量聚乙烯微孔滤芯成型采用传统的粉末烧结法间歇生产工艺,存在以人工操作为主、成型周期长、生产效率低、能耗高、劳动强度高等缺点。因此需要寻求更加高效、节能的新方法,注塑成型无疑是一种高效的成型方法。

4.利用超高分子量聚乙烯熔体在极高剪切速率下产生“喷射流”粉末颗粒的特性,使注塑机喷嘴高速射出的“喷射流”粉末颗粒在固定容积的注塑成型模具型腔内粘接堆积成孔隙结构。在这种常规注塑成型过程中,是通过高注射压力在成型过程中克服固定型腔的高阻力,推动“喷射流”粉末颗粒粘结和堆积成孔,因此会产生压力梯度,从而导致制品的结构和性能沿流动方向(制品的轴向)存在较大的梯度变化。而通过设计具有大流长比可变容积型腔的专用注塑模具,使“喷射流”粉末颗粒从喷嘴注入模具时,充入大容积的型腔空间,以减小“喷射流”粉末颗粒的充模流动阻力及其注射压力带来的压力梯度,然后缩小模具容积使得颗粒均匀受压而粘结,从而显著改善微孔结构制品的孔隙均匀性。

5.常规金属模具型腔,无法观察到熔体在模具型腔中的流动状态。为了了解超高分子量聚乙烯“喷射流”粉末颗粒在模具型腔内部的压缩粘结、堆积的动态成型演化过程,需要通过可视化技术,对模具型腔内部的运动进行在线观察。

技术实现要素:

6.为了解决现有技术中存在的上述技术问题,本发明提供一种超高分子量聚乙烯微孔材料注塑成型模具及成型方法,该模具及成型方法能够改善超高分子量聚乙烯微孔结构制品的孔隙均匀性,成型复杂形状的微孔结构制品,并能对超高分子量聚乙烯“喷射流”粉末颗粒在模具型腔内部的压缩粘结、堆积的动态成型演化过程进行在线观察。

7.为了实现发明目的,本发明采用如下技术方案:一种超高分子量聚乙烯微孔材料注塑成型模具,包括型腔、组合浇道、型芯压缩机

构和嵌套式脱模机构,所述组合浇道设置在型腔上方并与型腔相通,通过组合浇道可向型腔内喷射熔融物料;所述型腔底部设置有可更换的推件块,所述推件块在型芯压缩机构的推动下在型腔内部移动使型腔成为活动式型腔;所述嵌套式脱模机构设置在推件块的下方,用于推动推件块将型腔中已成型的微孔结构制品从型腔中顶出以取出制品。

8.所述组合浇道由设置在定模座板上的浇口套和设置在浇口固定板上可更换的浇口块组成,所述浇口套的出口与所述浇口块的入口相连接;所述浇口块出口端的进浇口为针状浇口;所述浇口块的圆柱体外壁装有加热圈。针状浇口有助于充模时提供极高剪切速率以形成微细的超高分子量聚乙烯“喷射流”粉末颗粒,加热圈用以防止熔融物料在浇口处提前冷却固化而阻塞针状浇口。

9.所述型腔包括可更换的模腔体,所述模腔体通过压块固定在型腔固定板的中心部位,所述浇口块从型腔入口端插入所述模腔体的内孔,所述推件块从型腔末端插入所述模腔体的内孔;所述浇口块、推件块与模腔体之间的封闭空间形成活动式型腔;所述浇口块的底面与所述推件块的顶面之间的距离为所述活动式型腔的型腔高度c2。当推件块向模具型腔的入口端滑动运动,活动式型腔的型腔高度c2减小,即型腔的容积减小。所述推件块可更换为不同厚度,将改变型腔高度c2的初始尺寸。

10.所述模腔体为柱状活动式型腔或管状活动式型腔。

11.当所述活动式型腔是柱状活动式型腔时,可更换的所述模腔体通过所述压块固定在所述型腔固定板的中心部位,所述浇口块的外壁以滑动配合从型腔入口端插入所述模腔体的内孔,可更换的所述推件块的外壁以滑动配合从型腔末端插入所述模腔体的内孔;所述浇口块、所述推件块与所述模腔体之间形成的封闭空间形成柱状活动式型腔,可用于成型柱状制品。

12.当所述活动式型腔是管状活动式型腔时,更换的管状制品浇口块的外壁以滑动配合从型腔入口端插入所述模腔体的内孔,更换的管状制品推件块的外壁以滑动配合从型腔末端插入所述模腔体的内孔,固定在所述管状制品浇口块出口端中心的管状制品成孔芯轴以滑动配合插入所述管状制品推件块的中心孔和更换的管状制品活动型芯的中心孔。所述管状制品浇口块、所述管状制品推件块、所述管状制品成孔芯轴与所述模腔体之间形成的封闭空间形成管状活动式型腔,可用于成型管状制品。

13.所述模腔体的材质为透明石英玻璃,所述型腔固定板在垂直于模腔体轴线的一侧开设有观察窗口,另一侧设置有与所述模腔体上具有的熔体压力测试孔相通的熔体压力传感器安装孔,所述熔体压力传感器安装孔中安装有熔体压力传感器,熔体压力传感器采集超高分子量聚乙烯“喷射流”粉末颗粒压缩成型过程中的熔体压力变化。结合透过透明石英玻璃材质的模腔体对型腔内部进行拍摄,可以对模具型腔内部的运动过程进行在线观察。

14.所述型芯压缩机构设置在位于型腔固定板下方的动模垫板上,包括液压缸、液压缸连接杆和活动型芯,所述活动型芯由圆形底板和设置在圆形底板中心的圆柱体组成,所述液压缸固定在所述动模垫板下表面中心部位,其活塞杆端通过所述液压缸连接杆与放置在所述动模垫板上表面的所述活动型芯的圆形底板相连接;所述推件块就放置在所述活动型芯中心的圆柱体顶面上。当所述推件块在所述活动型芯的带动下向型腔入口端前进,实现对型腔内物料的压缩作用。

15.所述活动型芯上还设有压缩限位调节机构,所述压缩限位调节机构包括限位调节

螺钉和压缩限位块,限位调节螺钉穿过所述动模垫板底部的通孔,通过所述活动型芯的圆形底板上的螺纹孔与所述活动型芯圆形底板上沉孔中的压缩限位块相连接;所述压缩限位块的顶面与所述型腔固定板的底面之间的距离为压缩间隙c1。当通过限位调节螺钉使压缩限位块轴向上升,压缩间隙c1将减小,即推件块的压缩行程将减小。

16.所述嵌套式脱模机构设置在位于动模垫板下方的支撑板和动模座板之间,包括推板、推杆固定板、复位杆、复位弹簧和推件板,所述推件板包括工字形底板和设置在工字形底板中心的管状体,所述推杆固定板固定在所述推板上;所述复位杆均匀分布在所述液压缸周围,所述复位杆的一端固定在所述推杆固定板上,另一端与所述推件板的工字形底板的两端通过螺纹相连接;所述复位杆上装有复位弹簧,所述推件板的工字形底板的对称一字长柱,以滑动配合嵌入所述活动型芯的圆形底板上对应的对称一字滑槽中;所述推件板的工字形底板上的中心管状体以滑动配合套在所述活动型芯的圆形底板上的中心圆柱体外径上,且其中心管状体的底部以滑动配合嵌入所述活动型芯的圆形底板上的中心环形槽内;所述推件板的中心管状体通过螺钉与放置在所述活动型芯的中心圆柱体顶面的所述推件块相连接,所述型腔固定板和所述动模垫板上具有与所述推件板的工字形底板对应的工字形滑槽。这样,所述活动型芯和所述推件块可以在工字形滑槽中完成导向滑动。

17.本发明还提供了上述注塑成型模具的注塑成型方法,包括如下步骤:a:物料熔融预塑化阶段,超高分子量聚乙烯物料在注塑机机筒内完全熔融塑化,设定预塑量的熔体质量小于制品体积对应的密实制品质量;b:合模阶段,注塑成型模具在注塑机的合模装置驱动下完全闭合,所述推件块处于初始位置,所述活动式型腔形成容积大于制品体积的初始扩大型腔;c:“喷射流”注射充模阶段,设定预塑量的熔融物料经注塑机喷嘴及注塑成型模具的组合浇道射出,形成“喷射流”粉末颗粒充入所述初始扩大型腔;d:压缩粘结成孔阶段,型芯压缩机构启动,所述推件块在活动式型腔中以相对低速低压滑动前进,型腔内分散的“喷射流”粉末颗粒受到逐步压缩作用而相互粘结和堆积,“喷射流”粉末颗粒在该型腔内堆积形成孔隙结构;e:制品冷却定型阶段,微孔结构制品在最终制品型腔内冷却定型;f:开模阶段,注塑成型模具在注塑机的合模装置驱动下打开;g:制品脱模阶段,所述嵌套式脱模机构启动,移动所述推件块(14)将所述微孔结构制品从型腔顶出一定距离以取出制品。

18.更为具体的,上述方法包括如下步骤:a:物料熔融预塑化阶段,超高分子量聚乙烯物料在注塑机机筒内完全熔融塑化,设定预塑量的熔体质量小于制品体积对应的密实制品质量;b:合模阶段,注塑成型模具在注塑机的合模装置驱动下完全闭合,所述型芯压缩机构中的液压缸的活塞杆处于初始位置,所述活动式型腔形成容积大于制品体积的初始扩大型腔;c:“喷射流”注射充模阶段,设定预塑量的熔融物料经注塑机喷嘴及注塑成型模具的组合浇道的针状浇口射出,形成“喷射流”粉末颗粒充入所述初始扩大型腔;d:压缩粘结成孔阶段,所述型芯压缩机构启动,所述液压缸驱动其活塞杆前进而带动所述活动型芯前进,压缩间隙c1随之减小;所述活动型芯带动所述推件块在活动式型

腔中以相对低速低压滑动前进,同时,在所述推件块的带动下,所述嵌套式脱模机构整体跟随所述活动型芯和所述推件块一起前进,型腔高度c2随之减小,型腔内分散的“喷射流”粉末颗粒受到逐步压缩作用而相互粘结和堆积,直至所述活动型芯的圆形底板上表面或所述压缩限位块的顶面与所述型腔固定板的底面以相对低速高压完全接触,所述推件块停止移动而到达最终位置,型腔容积达到最终制品体积大小,“喷射流”粉末颗粒在该型腔内完全堆积形成孔隙结构;e:制品冷却定型阶段,微孔结构制品在最终制品型腔内冷却定型;f:开模阶段,注塑成型模具在注塑机的合模装置驱动下打开,所述浇口固定板与所述定模座板首先分离,浇口冷料脱出,所述浇口固定板持续后退,直到被限制而停止运动;所述型腔固定板与已静止的所述浇口固定板继续分离,其后退一定距离后停止运动;g:制品脱模阶段,所述嵌套式脱模机构启动,注塑机脱模顶针驱动所述推板和所述推杆固定板一起前进,带动所述复位杆前进,所述复位杆带动所述推件板在所述活动型芯上滑动前进,所述推件块在所述推件板的带动下脱离所述活动型芯的圆柱体顶面而前进,直到所述推件板的工字形底板接触所述型腔固定板的工字形滑槽底面而停止运动,移动所述推件块将所述微孔结构制品从型腔顶出一定距离以取出制品;注塑机脱模顶针复位,所述嵌套式脱模机构在所述复位弹簧的作用下复位,成型周期结束。

19.对于可视化活动式型腔,在上述成型过程中,通过安装在型腔固定板(13)上的熔体压力传感器采集“喷射流”粉末颗粒压缩过程中的压力;通过观察窗口,透过明石英玻璃材质的模腔体可观察和拍摄超高分子量聚乙烯“喷射流”粉末颗粒在压缩过程中的动态演化过程。

20.与现有技术相比,本发明的有益技术效果在于:(1)本发明所设计的注塑成型模具通过组合浇道设计实现了超高分子量聚乙烯在极高剪切下形成“喷射流”粉末颗粒,通过活动式型腔设计实现了模具型腔从扩大到缩小的大流长比容积变化,通过型芯压缩机构设计实现了对超高分子量聚乙烯粉末颗粒的压缩粘结和堆积,通过嵌套式脱模机构设计巧妙地解决了由于型芯压缩机构居中而无法从中心直接顶出制品的难题。通过上述创新的结构设计,使用该模具以本发明的注塑成型工艺,实现了超高分子量聚乙烯微孔材料的注塑成型,且由于模具型腔初始容积较大,得以减小“喷射流”颗粒流动阻力和注射压力带来的压力梯度,活动型芯的压缩作用使得粉末颗粒均匀粘结堆积,从而改善超高分子量聚乙烯微孔结构制品的孔隙均匀性;(2)本发明所设计的注塑成型模具,其活动型芯、推件块、浇口块均可更换为不同形状和结构,以成型不同尺寸的柱状、管状微孔结构制品,甚至更为复杂形状的微孔结构制品;(3)本发明所设计的注塑成型模具,采用可视化活动式型腔,可通过观察窗口清楚地观察和拍摄物料在型腔内的动态演化过程,并能采集其熔体压力变化;(4)本发明所设计的注塑成型模具,不仅适用于超高分子量聚乙烯微孔材料的注塑成型,其结构设计和功能也适用于其他高分子材料的注射压缩成型。

附图说明

21.下面结合附图做进一步的说明。

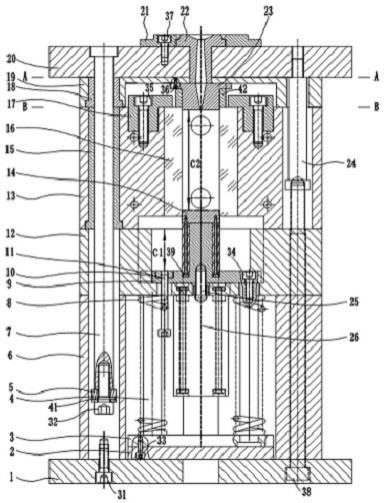

22.图1为本发明所述注塑成型模具的装配图;图2为图1的左视图;图3为型芯压缩机构与嵌套式脱模机构的三维组装图;图4为推件板的三维示意图;图5为超高分子量聚乙烯“喷射流”粉末颗粒填充型腔状态示意图;图6为超高分子量聚乙烯“喷射流”粉末颗粒在型腔内压缩状态示意图;图7为超高分子量聚乙烯微孔结构制品的开模状态示意图;图8为超高分子量聚乙烯微孔结构制品的脱模状态示意图;图9为本发明制得的超高分子量聚乙烯柱状微孔滤芯照片;图10为超高分子量聚乙烯“喷射流”粉末颗粒填充管状型腔状态示意图;图11为本发明制得的超高分子量聚乙烯管状微孔滤芯照片。

23.其中:1—动模座板;2—推板;3—推杆固定板;4—复位杆;5—拉杆介子;6—支撑板;7—拉杆;8—复位弹簧;9—活动型芯;9a—管状制品活动型芯;10—调节块;11、31~40—内六角螺钉;12—动模垫板;13—型腔固定板;14—推件块;14a—管状制品推件块;15—型腔固定板拉杆衬套;16—模腔体;17—压块;18—浇口固定板拉杆衬套;19—浇口固定板;20—定模座板;21—定位圈;22—浇口套;23—浇口块;23a—管状制品浇口块;24—定距拉杆;25—液压缸连接杆;26—液压缸;27—导套;28—导柱;29—推件板;30—支撑柱;41—垫片;42—加热圈;43—熔体压力传感器安装孔;44—管状制品成孔芯轴。

具体实施方式

24.下面结合附图和实施例来说明本发明的具体实施方式,但以下实施例只是用来详细说明本发明,并不以任何方式限制本发明的范围。

25.如图1所示,一种超高分子量聚乙烯微孔材料注塑成型模具,沿充模流动方向包括定模座板(20)、浇口固定板(19)、型腔固定板(13)、动模垫板(12)、支撑板(6)和动模座板(1)。

26.浇口套(22)通过内六角螺钉(37)固定在定模座板(20)上,浇口块(23)通过内六角螺钉(36)固定在浇口固定板(19)上,其外壁装有加热圈(42)。浇口套(22)的出口与浇口块(23)的入口相连接,形成贯通的组合浇道。定模座板(20)固定有对浇口固定板(19)开模运动进行限位的4根定距拉杆(24)。

27.模腔体(16)通过4个压块(17)固定在型腔固定板(13)的中心部位,浇口块(23)和推件块(14)分别以滑动配合插入模腔体(16)的内孔,形成的封闭空间为型腔容积可变的活动式型腔,浇口块(23)的底面与推件块(14)的顶面之间的距离为型腔高度c2。图1所示型腔为柱状活动式型腔,用于成型柱状制品。

28.如图1和图2所示,将模腔体(16)材质由金属材质更换为透明石英玻璃(其前端和末端各有一个熔体压力测试孔),并在型腔固定板(13)上一侧开设观察窗口,另一侧通过2个熔体压力传感器安装孔(43)在透明石英玻璃模腔体(16)的前端和末端分别安装熔体压力传感器,可实现对模腔体(16)内超高分子量聚乙烯“喷射流”流动状态的可视化观察,同时采集到压力变化。

29.如图1和图2所示,将属于微型液压缸的液压缸(26)固定在动模垫板(12)下表面中心部位,活动型芯(9)的圆形底板与液压缸(26)活塞杆端通过液压缸连接杆(25)相连接,活动型芯(9)中心的圆柱体顶面放置推件块(14),组成型芯压缩机构;将对称分布的2只限位调节螺钉(11)分别穿过动模垫板(12)底部的通孔,通过活动型芯(9)的圆形底板上的螺纹孔与其沉孔中的压缩限位块(10)相连接,成为型芯压缩机构的压缩限位调节机构,用以控制所述推件块(14)的压缩行程。压缩限位块(10)的顶面与所述型腔固定板(13)的底面之间的距离为压缩间隙c1。当通过限位调节螺钉(11)使压缩限位块(10)轴向上升,压缩间隙c1将减小,即推件块(14)的压缩行程将减小。

30.如图1和图2所示,推杆固定板(3)固定在推板(2)上;装有复位弹簧(8)的4根复位杆(4)均匀分布在液压缸(26)周围,复位杆(4)的一端固定在推杆固定板(3)上,另一端分别与推件板(29)的工字形底板的两端通过4个螺纹孔相连接,从而使推板(2)带动推件板(29)进行脱模动作。

31.如图2-图4所示,推件板(29)的工字形底板的对称一字长柱,以滑动配合嵌入活动型芯(9)的圆形底板上对应的对称一字滑槽中;推件板(29)的工字形底板上的中心管状体以滑动配合套在活动型芯(9)的圆形底板上的中心圆柱体外径上,且其中心管状体的底部以滑动配合嵌入所述活动型芯(9)的圆形底板上的中心环形槽内;推件板(29)的中心管状体通过2只内六角螺钉(39)与放置在活动型芯(9)的中心圆柱体顶面的推件块(14)相连接。这样,脱模时,推板(2)带动活动型芯(9)和推件板(29)沿型腔固定板(13)和动模垫板(12)中的工字形滑槽导向滑动,从而使推件板(29)带动推件块(14)完成脱模顶出动作。

32.使用上述注塑成型模具,进行超高分子量聚乙烯微孔材料注塑成型,其过程包括以下步骤:a:物料熔融预塑化阶段,超高分子量聚乙烯物料在注塑机机筒内完全熔融塑化,设定预塑量的熔体质量小于制品体积对应的密实制品质量;b:合模阶段,如图1所示,注塑成型模具在注塑机的合模装置驱动下完全闭合,即定模座板(20)与浇口固定板(19)之间的分型面a-a闭合,浇口固定板(19)与型腔固定板(13)之间的分型面b-b闭合。液压缸(26)的活塞杆处于初始位置,活动式型腔形成容积大于制品体积的初始扩大型腔(此时型腔高度c2为最大值,对应的压缩间隙c1为最大值);c:“喷射流”注射充模阶段,如图5所示,设定预塑量的熔融物料经注塑机喷嘴及模具的组合浇道的针状浇口射出,形成“喷射流”粉末颗粒充入所述初始扩大型腔;d:压缩粘结成孔阶段,如图6所示,液压缸(26)带动活动型芯(9)前进,压缩间隙c1随之减小,通过控制液压缸(26)活塞运动的速度和压力,活动型芯(9)带动推件块(14)以相对低速低压前进(同时,推板(2)、推杆固定板(3)、复位杆(4)整体跟随前进),型腔高度c2随之减小,型腔内分散的“喷射流”粉末颗粒受到逐步压缩作用而相互粘结和堆积,直至活动型芯(9)的圆形底板上表面与型腔固定板(13)的底面以相对低速高压完全接触(则实际压缩行程为c1,型腔高度减小值等于c2-c1),若压缩限位块(10)已调节上升,则为压缩限位块(10)的顶面与型腔固定板(13)的底面以相对低速高压完全接触(则实际压缩行程小于c1,型腔高度减小值小于c2-c1),此时,推件块(14)停止移动而到达最终位置,型腔容积达到最终制品体积大小,“喷射流”粉末颗粒在该型腔内完全堆积形成孔隙结构;e:制品冷却定型阶段,微孔结构制品在最终制品型腔内冷却定型;

f:开模阶段,如图7所示,注塑成型模具在注塑机的合模装置驱动下打开,浇口固定板(19)与定模座板(20)首先从分型面a-a打开,浇口冷料脱出,浇口固定板(19)持续后退,直到被定距拉杆(24)限制而停止运动;然后,型腔固定板(13)与已静止的浇口固定板(19)从分型面b-b打开,型腔固定板(13)后退一定距离后停止运动;g:制品脱模阶段,如图8所示,注塑机脱模顶针驱动推板(2)和推杆固定板(3)一起前进,带动复位杆(4)前进,复位杆(4)带动推件板(29)在活动型芯(9)上滑动前进,推件块(14)在推件板(29)的带动下脱离活动型芯(9)的圆柱体顶面在型腔内滑动前进,直到推件板(29)的工字形底板接触型腔固定板(13)的工字形滑槽底面而停止运动,移动的推件块(14)将微孔结构制品从型腔顶出一定距离(这里,顶出距离等于型腔固定板(13)的工字形滑槽的深度)以取出制品;注塑机脱模顶针复位,推板(2)、推杆固定板(3)、复位杆(4)、推件板(29)和推件块(14)在复位弹簧(8)的作用下复位到脱模前状态,成型周期结束。然后开始下一周期。

33.实施例1在90f2型超高分子量聚乙烯注塑机上安装图1所示的本发明的超高分子量聚乙烯微孔材料注塑成型模具,液压缸(26)采用微型液压缸,模腔体(16)采用金属材质,型腔为柱状活动型腔。成型物料以粘均分子量800万的超高分子量聚乙烯树脂粉料(sll-8型)为基础树脂。本发明注塑成型模具,经物料熔融塑化阶段、合模阶段、“喷射流”注射充模阶段、压缩粘结成孔阶段、制品冷却定型阶段、开模阶段和制品脱模阶段组成的成型周期,制得φ29

×

28mm超高分子量聚乙烯柱状微孔滤芯,如图9所示。更换不同的推件块(14)和/或调节压缩限位块(10)的位置,则得到不同高度的超高分子量聚乙烯柱状微孔滤芯。

34.实施例2在90f2型超高分子量聚乙烯注塑机上安装图1所示的本发明的超高分子量聚乙烯微孔材料注塑成型模具,液压缸(26)采用微型液压缸,模腔体(16)采用透明石英玻璃,型腔为柱状活动型腔,通过型腔固定板(13)在透明石英玻璃材质的模腔体(16)的前端和末端分别各安装熔体压力传感器。成型物料以粘均分子量800万的超高分子量聚乙烯树脂粉料(sll-8型)为基础树脂。本发明注塑成型模具,经物料熔融塑化阶段、合模阶段、“喷射流”注射充模阶段、压缩粘结成孔阶段、制品冷却定型阶段、开模阶段和制品脱模阶段组成的成型周期,制得φ29

×

28mm超高分子量聚乙烯柱状微孔滤芯。在此过程中,透过透明的模腔体(16)高速拍摄得到型腔内高分子量聚乙烯“喷射流”粉末颗粒动态演化过程的视频和照片,并同时采集到成型过程中的压力变化。

35.实施例3在90f2型超高分子量聚乙烯注塑机上安装图1所示的本发明的超高分子量聚乙烯微孔材料注塑成型模具,液压缸(26)采用微型液压缸,将浇口块(23)更换为管状制品浇口块(23a),将推件块(14)更换为管状制品推件块(14a),将活动型芯(9)更换为管状制品活动型芯(9a),在浇口块(23a)上安装管状制品成孔芯轴(44),组成管状活动式型腔,如图10所示。成型物料以粘均分子量800万的超高分子量聚乙烯树脂粉料(sll-8型)为基础树脂。本发明注塑成型模具,经物料熔融塑化阶段、经合模阶段、“喷射流”注射充模阶段、压缩粘结成孔阶段、制品冷却定型阶段、开模阶段和制品脱模阶段组成的成型周期,制得φ29/φ19

×

28mm超高分子量聚乙烯管状微孔滤芯,如图11所示。

36.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书所限定的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1