一种防腐蚀注塑模具的制作方法

1.本实用新型涉及注塑模具领域,具体涉及一种防腐蚀注塑模具。

背景技术:

2.在塑料制品行业采用模具注塑具有不可替代的优势,注塑模具的高质量、高效率是包括3d打印在内的其他成型方式不可比拟的,因此在塑料加工行业普遍还是采用模具注塑的方式生产。目前注塑模具已经发展相对成熟,目前面临的主要问题包括如何提高产品质量、如何提高加工效率、如何延长模具的使用寿命,由于产品的结构不同,产品型腔的排布,浇筑系统的设计都是影响产品质量的问题,型腔数量的排布,如何快速取件都影响着注塑的加工效率,注塑模具还存在一个很重要的问题是腐蚀,由于注塑过程中塑料树脂释放出卤素物质,使模具很容易腐蚀。

技术实现要素:

3.针对上述现有技术中的不足之处,本实用新型提供一种防腐蚀注塑模具,其结构简单,生产的产品质量高,生产效率高,模具使用寿命长。

4.为了达到上述目的,本实用新型采用了以下技术方案:

5.一种防腐蚀注塑模具,包括动模和定模,其特征在于:所述动模包括动模框、动模芯,所述动模芯设置于所述动模框上,所述动模框上还设置有滑动镶块,所述动模芯上设置有活动的动模型芯,所述定模包括定模框、定模芯,所述定模芯设置于所述定模框上,所述定模芯上固定设置有定模型芯,所述定模芯、动模芯及滑动镶块之间组成四个型腔,所述四个型腔之间通过位于所述定模芯上的浇道连通,所述定模芯上具有注塑口,所述定模芯上对应型腔及所述浇道的部位均具有耐腐镀层,所述动模芯及滑动镶块对应型腔部位均具有耐腐镀层,所述动模型芯、定模型芯伸入所述型腔内的部分均具有耐腐镀层。

6.进一步地,所述滑动镶块数量为两个,两个所述滑动镶块于所述动模框上呈中心对称布置,所述滑动镶块包括滑座,每个所述滑座上具有分别对应组成两个型腔的两个镶块,所述动模框上具有与所述滑座滑动配合的滑轨,所述滑座前端所述动模芯之间设置有弹簧,所述滑轨后方的所述动模框上设置有限位所述滑座的止位螺钉。

7.进一步地,所述滑座正对定模一侧具有引导孔,所述定模框上具有与所述引导孔对应的导柱,合模时所述导柱伸入所述引导孔中使得所述滑动镶块向前运动。

8.进一步地,所述动模框的后方还设置有型芯固定板,所述动模型芯后端固定设置于所述型芯固定板上,所述动模型芯的前端穿过所述动模芯并伸入到型腔中,所述动模框与所述型芯固定板之间通过导向柱和导套滑动配合设置,所述型芯固定板后方设置有动模顶板,所述动模顶板通过穿过所述型芯固定板的顶杆与所述动模框连接,所述顶杆上套设有复位弹簧,所述复位弹簧位于所述型芯固定板与所述动模顶板之间。

9.进一步地,所述型芯固定板固定设置与动模底板上,所述动模底板固定设置于注塑机上,所述动模顶板活动设置于所述动模底板的空腔内,注塑机上设置有连接动模顶板

的活塞杆。

10.进一步地,所述动模型芯包括对应工件上孔位的占位型芯和帮助工件脱模的脱模型芯,其中所述占位型芯与工件上的孔位一一对应,所述脱模型芯分布于所述浇道上,所述脱模型芯前端具有倒锥结构。

11.进一步地,所述耐腐镀层为聚四氟乙烯镀层。

12.本实用新型的有益效果包括:模具结构简单,同时可生产4件产品加工效率高,浇筑系统设计合理产品质量稳定,产品自动脱模提高了生产效率,模具型腔部位耐腐蚀提高了模具使用寿命。

附图说明

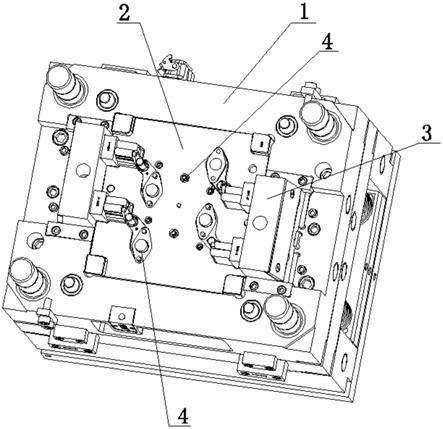

13.图1是本实用新型中动模的结构示意图;

14.图2是本实用新型中定模的结构示意图;

15.图3是本实用新型中滑动镶块的结构示意图;

16.图4是本实用新型中动模侧的结构示意图;

17.图5是本实用新型中动模型芯的结构示意图。

具体实施方式

18.下面结合具体实施例及附图来进一步详细说明本实用新型。

19.一种如图1

‑

5所示的防腐蚀注塑模具,包括动模和定模,动模包括动模框1、动模芯2,动模芯2设置于动模框1上,动模框1上还设置有滑动镶块3,动模芯2上设置有活动的动模型芯4;定模包括定模框5、定模芯6,定模芯6设置于定模框5上,定模芯6上固定设置有定模型芯10。定模芯6、动模芯2及滑动镶块3之间组成四个型腔,四个型腔之间通过位于定模芯6上的浇道7连通,定模芯6上具有注塑口8,注塑口8位于定模芯6的中部,注塑口8与浇道7的对称中心连通。定模芯6上对应型腔及浇道7的部位均具有耐腐镀层,动模芯2 及滑动镶块3对应型腔部位也均具有耐腐镀层,动模型芯4、定模型芯10伸入型腔内的部分均具有耐腐镀层。该结构的目的在于防止注塑原料腐蚀模具,使其使用寿命更长,其中耐腐镀层主要为氮化铬镀层,主要通过物理气象沉积的方式镀在模具型腔及型芯表面。

20.如图1和3所示,本实施例中的滑动镶块3数量为两个,两个滑动镶块3 于动模框1上呈中心对称布置。滑动镶块3包括滑座31,每个滑座31上具有分别对应组成两个型腔的两个镶块32。动模框1上具有与滑座31滑动配合的滑轨 33,滑座31前端动模芯2之间设置有弹簧34,滑轨33后方的动模框1上设置有限位滑座31的止位螺钉35。该结构使得开模时滑动镶块3在弹簧34的作用下自动后退,有利于工件脱模。

21.进一步地,滑座31正对定模一侧具有引导孔36,定模框5上具有与引导孔36对应的导柱51,合模时导柱51伸入引导孔36中使得滑动镶块3向前运动。该结构使得合模时滑动镶块3自动向前运动与动模芯2和定模芯6自动组合成工件型腔。节省了外部动力来驱动滑动镶块3。

22.如图4所示,动模框1的后方还设置有型芯固定板20,动模型芯4后端固定设置于型芯固定板20上。动模型芯4的前端穿过动模芯2并伸入到型腔中,动模框1与型芯固定板20之间通过导向柱21和导套22滑动配合设置,型芯固定板20后方设置有动模顶板23,动模顶板

23通过穿过型芯固定板20的顶杆 24与动模框1连接。顶杆24上套设有复位弹簧25,复位弹簧25位于型芯固定板20与动模顶板23之间。

23.进一步地,型芯固定板20固定设置于动模底板26上,动模底板26固定设置于注塑机上,动模顶板23活动设置于动模底板26的空腔内,注塑机上设置有连接动模顶板23的活塞杆。该结构使得开模后通过活塞杆驱动所述动模顶板 23,从而动模顶板23压缩复位弹簧25,顶杆24则驱动动模框1向前运动,从而使得工件从动模型芯4上脱落,达到产品自动脱模的目的。

24.为了不使开模时产品留置在定模一侧造成脱模难题,本实用新型做了如图5 所示的设计,动模型芯4包括对应工件上孔位的占位型芯41和帮助工件脱模的脱模型芯42,其中占位型芯41与工件上的孔位一一对应,脱模型芯42分布于浇道7上,脱模型芯42前端具有倒锥结构。该倒锥结构在开模时可以拉动浇道 7从定模上脱离,再经过动模顶板23的作用使其从动模侧脱离,从而实现自动脱模。

25.以上对本实用新型实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本实用新型实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本实用新型实施例的原理;同时,对于本领域的一般技术人员,依据本实用新型实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1