一种斜顶结构及模具的制作方法

1.本实用新型涉及注塑模具领域,更具体地涉及一种斜顶结构及模具。

背景技术:

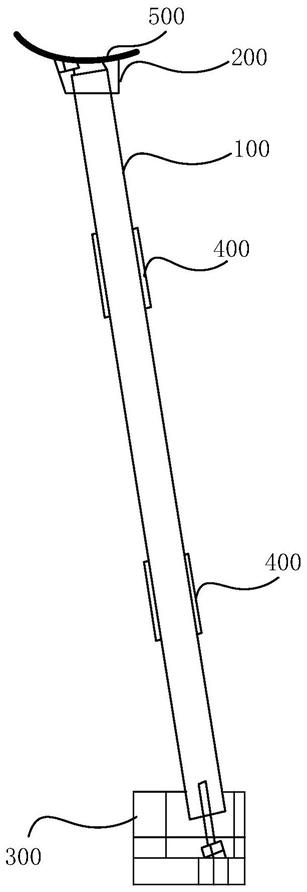

2.当前一些新能源车型造势来势汹汹,一些车企为了考虑成本因素,纷纷在产品造型上将一些“狗窝”(doghouse)结构设计在保险杠产品b面(即内饰表面),从而使其与保险杠形成一体式的产品并通过注塑成型。

3.与现有的保险杠产品相比,这种带doghouse结构的保险杠产品的结构更加复杂,导致其加工模具也十分复杂,由于该doughouse结构在保险杠上形成一个凸起,因此在一些模具中,需要增加斜顶杆顶出行程的距离,这将使得斜顶杆的长度增长,甚至有可能超过1米,而现有的斜顶杆长度均在1米以内,如图1所示,斜顶杆100的一端安装在滑座300上,另一端设有斜顶块200,斜顶块200与产品500接触配合,斜顶杆100与其上的两个直身式导套400相配合实现滑动及定位,直升式导套400的长度通常为斜杆100直径的1.5倍。为了加工带doughouse结构的保险杠,如果仍采用现有斜顶杆,则势必增加斜顶杆100的长度,但是当其过长时,由于直升式导套400的长度过小,使得直升式导套400与斜杆100之间的匹配面的长度不够长,当斜杆100顶出后而处于悬臂状态时,现有的直升式导套400将无法支撑住斜顶杆而使其产生晃动甚至掉落,从而导致产品取件时出现刮伤、掉件等现象。

技术实现要素:

4.本实用新型的目的在于提供一种斜顶结构及模具,避免斜顶杆过长而引起的产品刮伤、掉件等问题。

5.本实用新型一方面提供一种斜顶结构,包括:斜顶杆、斜顶块和滑座,所述斜顶杆的两端分别与所述斜顶块和所述滑座相连,所述斜顶杆外壁设有第一导套和第二导套,所述第一导套和所述第二导套中的至少一个为带肩式导套。

6.进一步地,所述带肩式导套在其台阶的两侧分别具有一个承压面。

7.进一步地,所述带肩式导套的长度为所述斜顶杆直径的2-2.5倍。

8.进一步地,所述带肩式导套设置在所述斜顶杆的1/3或2/3长度处。

9.进一步地,所述滑座与所述斜顶杆螺接。

10.进一步地,所述斜顶块与所述斜顶杆过盈配合。

11.本实用新型另一方面提供一种模具,包括座板,所述座板上设置有模脚和顶出板,所述模脚上方设置有顶针板,所述顶针板上方设置有动模板,所述动模板上方设置有定模板,所述动模板和所述定模板之间形成型腔,所述模具内设置有如上所述的斜顶结构,所述斜顶结构的滑座固定在所述顶出板上,而所述斜顶结构的斜顶块设置在所述动模板内,所述斜顶结构的第一导套和第二导套则安装在所述动模板和所述顶针板内。

12.进一步地,所述动模板和所述顶针板内设有与所述型腔连通的顶杆孔,所述第一导套和所述第二导套固定在所述顶杆孔内。

13.进一步地,所述第一导套的两端分别与所述动模板和所述顶针板固定连接。

14.进一步地,所述动模板内设置有凹槽,所述斜顶块安装于所述凹槽内。

15.本实用新型的斜顶结构及模具,将第一导套和第二导套中的至少一个设置为带肩式导套,与直升式导套相比,增加了一个承压面,从而增加其与斜顶杆之间匹配面的长度,避免斜顶杆顶出部分过长而产生晃动,从而避免产品掉落或刮伤。同时,本实用新型将带肩式导套的长度设计为斜顶杆直径的2-2.5倍,在避免斜顶杆晃动的同时又可以满足加工方便的要求。

附图说明

16.图1为现有的斜顶结构的示意图;

17.图2为本实用新型一实施例提供的斜顶结构的示意图;

18.图3为本实用新型另一实施例提供的模具的结构示意图。

具体实施方式

19.下面结合附图,给出本实用新型的较佳实施例,并予以详细描述。

20.实施例一

21.如图2所示,本实用新型实施例提供一种斜顶结构,包括斜顶杆11和分别连接在斜顶杆11两端的斜顶块12和滑座13,其中,斜顶块12底端具有开孔(图中未示出),用于套接斜顶杆11的顶端,斜顶杆11和斜顶块12之间可设置为过盈配合,斜顶杆11的底端则通过螺钉与滑座13固定连接;斜顶杆11的外壁分别套设有第一导套14和第二导套15,从而与斜顶杆11的外壁之间构成滑动配合,由此,在斜顶杆11顶出时,第一导套14和第二导套15可对斜顶杆11起到定位支撑的作用。其中第一导套14为带肩式导套,该带肩式导套为两头定位结构,在台阶的两侧分别具有一个承压面,也就是说与直升式导套相比,增加了一个承压面,从而增加了与斜顶杆11之间的配合面的长度,这样可在斜顶杆11顶出后提供足够的支撑力,避免斜顶杆11产生悬臂晃动效应。产品2与斜顶块12相配合,通常产品2的内饰表面设置有内卡扣,斜顶块12可与内卡扣相配合,从而使产品2卡接固定在斜顶块12上。

22.本实用新型将第一导套14设为带肩式导套,使得斜顶杆11在顶出后更稳定;而由于直升式导套的模具加工更方便,所以将第二导套15设为直身式导套,又可以满足加工方便的要求。当然,若为了进一步提高斜顶杆11顶出后的稳定性,也可将第一导套14和第二导套15均设置为带肩式导套。

23.支撑导套与被支撑杆的轴径比越大,支撑稳定性越好,但过大则会导致加工困难。因而本实用新型将带肩式导套的轴向长度从斜顶杆11直径的1.5倍增加至2-2.5倍,这样既可以增加其与斜顶杆11之间匹配面的长度,在斜顶杆11顶出后提供足够的支撑力而使斜顶杆11更稳定,同时也避免其长度过长而导致加工困难。例如,当斜顶杆11长度为1100mm,直径为25mm时,带肩式导套的轴向长度可设置为50mm;当斜顶杆11长度为1200mm,直径为30mm时,带肩式导套的轴向长度可设置为75mm。该带肩式导套可设置在斜顶杆11的疲劳受损点处(通常为斜顶杆1/3和2/3长度处),这样可以加强对斜顶杆11的固定,使其更稳定,同时,该长度的导套的加工和安装也不会太过复杂。

24.在进行产品注塑加工时,该斜顶结构用于将注塑好的产品2顶出。具体来说,产品2

注塑成型后,由滑座13带动斜顶杆11向上移动,从而使产品2顶出,之后再由取件装置将产品2取下。由于该斜顶结构的第一导套14的长度足够长,因此即使斜顶杆11长度超过1米,其顶出后也能被第一导套14定位,不会产生晃动而导致产品2掉落。

25.本实用新型实施例提供的斜顶结构,将第一导套14和第二导套15中的至少一个设置为带肩式导套,与直升式导套相比,增加了一个承压面,从而增加其与斜顶杆11之间匹配面的长度,避免斜顶杆11顶出部分过长而产生晃动,从而避免产品掉落或刮伤。

26.实施例二

27.如图3所示,本实施例提供一种模具,包括座板31,该座板31上设置有模脚32和顶出板33,模脚32上设置有顶针板34,顶针板34上则设置有动模板35,动模板35上方还设置有定模板(图中未示出),动模板35和定模板之间形成型腔,产品2在型腔中注塑成型;该模具内还设置有实施例一中所述的斜顶结构,其中,该斜顶结构的滑座13固定安装在顶出板33上,顶针板34和动模板35上设置有与型腔连通的顶杆孔,斜顶结构的第一导套14和第二导套15均安装在顶杆孔内,第一导套14为带肩式导套,其两端分别通过螺钉与顶针板34和动模板35固定连接,这样可以使带肩式导套的两端同时对顶针板34和动模板35定位,提高它们的同轴度;第二导套15为直升式导套并通过螺钉与顶针板34固定连接;动模板35上还设置有一凹槽,斜顶结构的斜顶块12位于该凹槽内。

28.当模具完成产品2的注塑成型并开模后,模具的顶出板33向上运动,带动斜顶杆11在两个导套中滑动并向上顶出,使产品2远离动模板35,此时斜顶杆11一部分位于模具内,一部分位于模具外,呈悬臂状态,由第一导套14和第二导套15对其进行定位支撑,待取件装置将产品2从斜顶块12上取下后,顶出板33反方向运动,使斜顶杆11和斜顶块12回到模具内。

29.该模具在制造过程中,动模先制造加工完成,顶杆孔先不加工,当斜顶结构完成与动模装配合格后,检测动模的凹槽尺寸与斜顶杆的同轴度位置关系,再以三坐标检测数据(即斜顶块与动模斜顶块凹槽的单边间隙公差,建议允许误差值为0.01-0.02um)来加工斜顶块上的孔,确保加工出来的孔与凹槽配合面的位置与动模的相同以保障精度。

30.本实施例提供的模具,由于采用了实施例一中的斜顶结构,可以避免由于斜顶杆11过长而导致的产品掉件或刮伤的问题。

31.以上所述的,仅为本实用新型的较佳实施例,并非用以限定本实用新型的范围,本实用新型的上述实施例还可以做出各种变化。即凡是依据本实用新型申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本实用新型专利的权利要求保护范围。本实用新型未详尽描述的均为常规技术内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1