一种塑料管件的脱模装置的制作方法

1.本实用新型涉及产品脱模装置技术领域,尤其涉及一种塑料管件的脱模装置。

背景技术:

2.现今制造工业中越来越多的产品采用模具压制生产材料成型的方法来批量制备产品,包括热压、冷压和注塑等,根据所需要的形状或外观,利用不同的模具将材料压制成型,产品成型后都需要脱模处理。现有技术存在有机械脱膜、压力脱模和磁力脱模等方法,其中机械脱模用振动、敲打或强行将产品从膜具扯出的方法脱模,采用的力不好控制,产品的损坏率高;磁力脱模是使用磁铁产生的磁力,用碰撞的方式脱膜,产品的损坏程度也不方便控制;压力脱膜是通过控制模具内的气体流动速度、方向和气压,来将产品从模具中吹出,具有易于控制,产品损坏率低的优点。

3.公布号为cn108357142a的实用新型专利公开了一种液压脱模装置,该液压脱模装置包括:能量转换部分、能量储存部分和脱模部分,脱模部分将从能量储存部分排出的液压能转换为动能以敲出产品。利用该液压脱模装置,能够在不使用诸如油压力源和空气压力源等专用驱动源的情况下执行脱模操作,但脱模方式依然是使用传统的敲打的方式脱模;公布号为cn109454828a的实用新型专利公开了一种脱模装置,包括上模具以及与之相应的上模具、中模具及与之相对应的旋转台、下模具,下模具能够将成型的产品进行脱模处理,其脱模方式是依靠强磁吸铁石与反向凸台底部内的铁片发生作用,将产品撞击掉落至下模具内部,通过坡道滑出模具内部,此种脱模方式是将磁铁的相互吸引和撞击方式相结合来脱模,因此产品脱模的损坏率还需进一步降低。

技术实现要素:

4.为了进一步降低产品脱膜时的损坏率,本实用新型提供一种塑料管件的脱模装置,可以将塑料管件从模具中吹出,且具有吹气功率易于控制,塑料管件损坏率直降至零的优点。

5.本实用新型由以下技术方案实现:

6.一种塑料管件的脱模装置,包括吹气装置,出气管、电磁阀和进气管,吹气装置包括气接头和气嘴,气接头出气端与气嘴进气端连接,气接头进气端与出气管末端连接;电磁阀上连接有进气管末端和出气管始端;本实用新型的脱模装置利用吹气实现塑料管件脱模,电磁阀用来控制气流进出,进而控制气嘴吹气的速度、频率和时间达到最适合的程度,以降低塑料管件损坏率。

7.优选的,还包括用来固定吹气装置的固定座,所述固定座为z字型,包括平行的上面板和下面板,以及与上面板和下面板连接的支撑面板,上面板和下面板分别连接在支撑面板的两侧,气接头出气端和气嘴进气端都设置在上面板上,吹气装置和固定座通过下面板和模具连接在一起,如此将吹气装置与模具的相对位置固定下来。

8.优选的,固定座的支撑面板与上面板和下面板垂直相交,如此支撑面板不会档住

气嘴的气流路径,无需特别加长上面板,以节省制作固定座的材料。

9.优选的,出气管和吹气装置设置有多个,一个出气管对应连接一个吹气装置,如此气流可分散成多个,在模具上端不同位置吹气,增加吹气效率。

10.优选的,电磁阀设置在模具上,如此令电磁阀、进气管和出气管与模具的相对位置固定,令气流流动顺畅。

11.优选的,气嘴为进气端大出气端小的倒置圆台形状,气流通过圆台较小出气端时速度加快,气体分子有更高的动量,能更集中的到达模具。

12.优选的,塑料管件的模具分为相拼接在一起的两个半模,放置塑料管件的模具空腔设置在两半模拼接面上,气嘴的出气端对准半模间拼接处,令气流能以最短路径进入模具。

13.优选的,还包括输气管和中空柱,气接头出气端连接有输气管始端,输气管末端分叉成两个小输气管与两个中空柱连接,两个半模在拼接处各设有中空柱槽;两个中空柱分别设置在两中空柱槽上,所述气嘴设有多个并分别设置在中空柱上,各气嘴与对应的中空柱内腔相通,气嘴喷口方向指向对面半模的塑料管件;气嘴从不同方面连接在中空柱上,就能从各方向向对面半模内的塑料管件吹气,提升吹气效率。

14.优选的,中空柱分为固定段和旋转段,固定段和旋转段连接处设置有旋转电机,气嘴设置在旋转段上;气嘴通过旋转电机控制左右转动吹气,有利于进一步拨动对面半模的塑料管件,使塑料管件从模具上分离。

15.优选的,还包括控制线与程序控制装置,其特征在于,所述电磁阀与控制线末端相连接,控制线始端连接程序控制装置,程序控制装置可人为设定吹气速度、频率和时间,使得吹气效果达到最佳,控制塑料管件不被损坏。

16.本实用新型有益效果:(1)脱模装置将塑料管件从模具中吹出,模具内的气流速度、方向和气压都能通过控制线来控制,有效减少产品损坏率,并提升产品脱模速度;(2)脱膜装置的气嘴固定在模具内,设置多个气嘴,能从各方向对塑料管件吹气,同时旋转吹气来拨动塑料管件,进一步促进塑料管件从模具上分离;(3)脱模装置结构简单,安装容易,成本有效降低,便于工业推广。

附图说明

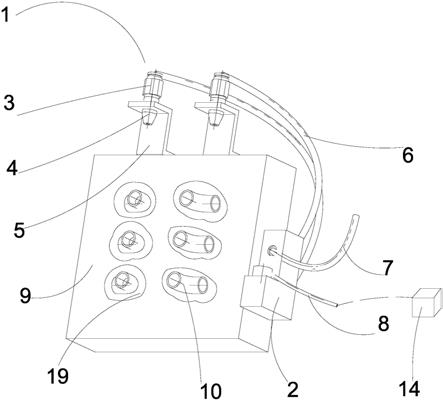

17.图1为脱模装置一种实施方式的结构示意图。

18.图2为吹气装置结构示意图。

19.图3为电磁阀结构示意图。

20.图4为脱模装置另一种实施方式的结构示意图。

21.1-吹气装置;2-电磁阀;3-气接头;4-气嘴;5-固定座;6-出气管;7-进气管;8-控制线;9-模具;10-塑料管件;11-控制线接口;12-输气管;13-中空柱;14-程序控制装置;15-上面板;16-下面板;17-支撑面板;18-中空柱槽;19-模具空腔;20-旋转电机,21-小输气管。

具体实施方式

22.实施例1

23.一种塑料管件的脱模装置,如图1~3所示,包括吹气装置1,出气管6、电磁阀2、进气

管7和固定座5,其中进气管7和电磁阀2上的进气口连接,进气管的另一端和气源连接,出气管6和电磁阀2上的出气口连接,电磁阀2固定在模具9上,固定座5为z字型,包括平行的上面板15和下面板16,以及与上面板15和下面板16垂直连接的支撑面板17,下面板17与塑料管件10的模具9连接,上面板15和下面板16分别连接在支撑面板17的两侧,吹气装置1包括气接头3和气嘴4,气接头3和气嘴4设置在上面板15上,气接头3进气端与出气管4末端连接,气接头3的出气端与气嘴4进气端连接,其中气嘴4为进气端大出气端小的倒置圆台形状,较小的出气端对准模具9吹气,迫使塑料管件10与模具9分离;电磁阀2与控制线8末端在控制线接口11处相连接,控制线8始端连接程序控制装置14,程序控制装置14可人为设定吹气速度、频率和时间。

24.为提升工作效率,出气管6和吹气装置1设有两个,一个出气管6对应连接一个吹气装置1,如此气流可分散成两束,在模具9上方不同位置吹气,增加吹气效率。

25.为提升吹气脱模效率,模具9分为拼接在一起的两个半模,放置塑料管件10的模具空腔19在两半模拼接面上,气嘴4的出气端对准半模连接处,令气流能以最短路径进入模具9。

26.脱模时,将两个半膜向相反方向分离,同时启动电磁阀2,经气嘴4向外喷气,通过气流实现塑料管件10从模具上9脱落。

27.实施例2

28.与实施例1不同之处在于,如图4所示,脱模装置还包括输气管12和中空柱13,气接头3出气端连接有输气管12始端,输气管12分叉成两个小输气管21,两个小输气管21末端分别与两个中空柱13连接,两个半模在其连接处各设有一个中空柱槽18,中空柱槽18的体积刚好容纳中空柱13及其附属物,两个半模的中空柱槽18相拼接在一起,两个中空柱13分别固定在各自中空柱槽18顶壁上,气嘴4设有多个并设置在中空柱13上,方向指向对面半模容纳的塑料管件10,各气嘴4与中空柱13内腔相通;气嘴4能从多向方向向塑料管件10吹气,提升吹气效率;中空柱13分为固定段和旋转段,固定段和旋转段连接处设置有旋转电机20,气嘴4设置在旋转段上,旋转段能相对固定段旋转;气嘴4通过旋转电机20控制左右转动吹气,有利于进一步拨动对面半模的塑料管件10,使塑料管件10从模具9上分离。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1