一种用于三聚氰胺泡沫材料生产的搅拌混合头的制作方法

1.本实用新型涉及泡沫材料生产技术领域,具体是一种用于三聚氰胺泡沫材料生产的搅拌混合头。

背景技术:

2.在现有三聚氰胺泡沫发泡液配制过程中,采用通用型整体式多组分低压混合头(聚氨酯软泡用),专用三聚氰胺树脂在进入混合头前,注入发泡助剂后,进入混合头,在0.1~0.4mpa压力下,3000~7000rpm转速下进行混合乳化,配制成发泡液。存在以下不足:

3.①

搅拌轴为整体式,长度300~600mm,转动过程中易偏心,造成桨式叶片与内壁擦挂,运行稳定性较差。

②

此过程中,因物料体系呈酸性,轴密封件采用单层丁腈油封/机封,易腐蚀/硬化造成物料泄漏。

③

搅拌轴高速转动(3000~7000rpm),与油封/机封摩擦产热,对热敏性的物料体系造成破坏,影响发泡液质量。

④

物料体系为高粘度(1000~10万cp),采用桨式叶片配合定齿搅拌形式时,总体阻力较大,物料在混合头内腔内流动不畅,内腔压力增高/停留时间延长。

⑤

第一排桨式叶片安装位置:为避免对物料进口造成阻力,低于进口;造成搅拌存在死区。

⑥

出口安装背压阀调节混合头内腔压力,该处物料易发热结垢,堵塞通道。

技术实现要素:

4.为克服现有技术的不足,本实用新型提供了一种用于三聚氰胺泡沫材料生产的搅拌混合头,解决现有技术存在的存在搅拌死区、搅拌阻力大、转动过程中易偏心等引起的搅拌混淆效果不佳、效率不高等不足。

5.本实用新型解决上述问题所采用的技术方案是:

6.一种用于三聚氰胺泡沫材料生产的搅拌混合头,包括相互连接的主动传动部、进料部,所述进料部包括搅拌轴、套设于所述搅拌轴外的进料壳、设于所述搅拌轴侧壁的若干搅拌齿,所述搅拌齿沿所述搅拌轴延伸方向分布,所述搅拌轴的顶部与所述主动传动部连接,所述进料壳上设有进料口,所述进料口设于所述搅拌轴的最靠近所述主动传动部方向的搅拌齿的下方。

7.作为一种优选的技术方案,设于所述进料口上方的搅拌齿为螺旋桨叶式结构。

8.作为一种优选的技术方案,所述主动传动部包括主动轴、套设于所述主动轴外的传动壳,所述主动轴与所述搅拌轴的顶部连接。

9.作为一种优选的技术方案,所述主动轴与所述搅拌轴的顶部可拆卸式连接。

10.作为一种优选的技术方案,所述主动轴与所述搅拌轴的顶部螺纹连接。

11.作为一种优选的技术方案,还包括轴承,所述轴承的内圈将所述主动轴套设于内,所述轴承的外圈与所述传动壳内壁紧固连接。

12.作为一种优选的技术方案,还包括与所述进料部连接的冷却部。

13.作为一种优选的技术方案,所述冷却部上设有用以通过冷却流体的冷却夹套。

14.作为一种优选的技术方案,还包括与所述冷却部连接的下锥体。

15.本实用新型相比于现有技术,具有以下有益效果:

16.本实用新型克服了存在搅拌死区的问题,也有利于防止物料上升形成搅拌死区而板结,降低了搅拌阻力;而且,将主动传动部、进料部等分设,有利于保证搅拌的稳定性;方便拆卸维修;提高了搅拌混淆效果和效率。

附图说明

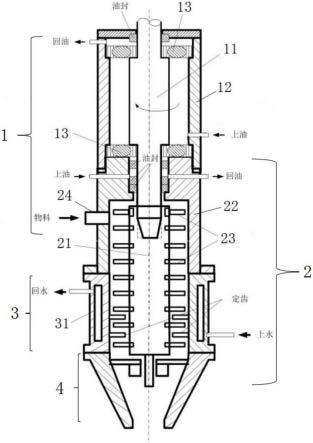

17.图1为现有技术的一个典型的结构示意图;

18.图2为本实用新型的结构示意图;

19.图3为本实用新型所述主动传动部的结构示意图;

20.图4为本实用新型所述进料部的结构示意图;

21.图5为本实用新型所述冷却部的结构示意图;

22.图6为本实用新型所述冷却部的结构示意图。

23.附图中标记及相应的零部件名称:1、主动传动部,2、进料部,3、冷却部,4、下锥体,11、主动轴,12、传动壳,13、轴承,21、搅拌轴,22、进料壳,23、搅拌齿,24、进料口,31、冷却夹套。

具体实施方式

24.下面结合实施例及附图,对本实用新型作进一步的详细说明,但本实用新型的实施方式不限于此。

25.实施例1

26.如图1至图6所示,一种用于三聚氰胺泡沫材料生产的搅拌混合头,包括相互连接的主动传动部1、进料部2,所述进料部2包括搅拌轴21、套设于所述搅拌轴21外的进料壳22、设于所述搅拌轴21侧壁的若干搅拌齿23,所述搅拌齿23沿所述搅拌轴21延伸方向分布,所述搅拌轴21的顶部与所述主动传动部1连接,所述进料壳22上设有进料口24,所述进料口24设于所述搅拌轴21的最靠近所述主动传动部1方向的搅拌齿23的下方。

27.进料口24、搅拌轴21、搅拌齿23的设置,克服了存在搅拌死区的问题,也有利于防止物料上升形成搅拌死区而板结,降低了搅拌阻力;而且,将主动传动部1与进料部2分设,有利于保证搅拌的稳定性。

28.作为一种优选的技术方案,设于所述进料口24上方的搅拌齿23为螺旋桨叶式结构。

29.这便于将从所述进料口24进入的物料向下搅拌,更有利于防止物料上升形成搅拌死区而板结,更有利于降低搅拌阻力。优选的,设于所述进料口24下方的搅拌齿23为圆柱体结构,这有利于搅拌均匀和稳定。

30.作为一种优选的技术方案,所述主动传动部1包括主动轴11、套设于所述主动轴11外的传动壳12,所述主动轴11与所述搅拌轴21的顶部连接。

31.搅拌时,主动轴11带动搅拌轴21转动,有利于保证搅拌轴21的稳定转动。

32.作为一种优选的技术方案,所述主动轴11与所述搅拌轴21的顶部可拆卸式连接。

33.可拆卸式连接便于安装拆卸。

34.作为一种优选的技术方案,所述主动轴11与所述搅拌轴21的顶部螺纹连接。

35.螺纹连接操作便捷,且连接紧固性好。

36.作为一种优选的技术方案,还包括轴承13,所述轴承13的内圈将所述主动轴11套设于内,所述轴承13的外圈与所述传动壳12内壁紧固连接。

37.这进一步有利于保证搅拌轴21的稳定转动;而且防止了转动过程中易偏心等引起的搅拌混淆效果不佳、效率不高。

38.作为一种优选的技术方案,还包括与所述进料部2连接的冷却部3。

39.这便于实现物料的冷却,防止物料温升影响质量。

40.作为一种优选的技术方案,所述冷却部3上设有用以通过冷却流体的冷却夹套31。

41.这样的结构便于制作,且成本较低。

42.作为一种优选的技术方案,还包括与所述冷却部3连接的下锥体4。

43.这便于将搅拌混合后的三聚氰胺树脂排出。

44.实施例2

45.如图1至图6所示,作为实施例1的进一步优化,本实施例包含了实施例1的全部技术特征,除此之外,本实施例还包括以下技术特征:

46.为解决混合头运行过程中,油封/机封易腐蚀及与轴摩擦产热、内腔阻力大、存在搅拌死区等问题,提出以下技术方案。

47.原混合头为整体式,本实用新型将其改为四段式,实现各具体功能,方便拆卸维修。

48.主动传动部1:由原来的一体化传动轴/搅拌轴进行拆分,分设为主动轴11和搅拌轴21,主动轴11由上下两端的轴承13进行定位,保证转动的稳定性;主动轴11下端设置导引段/螺纹段,定位/安装连接搅拌轴21;下锥体设置轴承13,连接搅拌轴21的轴尖部分,保证搅拌轴21的稳定转动。

49.筒体内腔通冷油进行润滑/冷却。

50.进料部2:上部设置上下油封,其中下端设置双层油封,密封物料/冷却润滑油;

51.调整降低进料口位置,低于搅拌轴21第一排搅拌齿23,该搅拌齿23采用半桨叶式,防止物料上升形成搅拌死区而板结。

52.冷却部3:减少定齿排数,同时采用夹套通冷却水,防止物料温升影响质量。

53.下锥体4:用于将搅拌混合后的三聚氰胺树脂排出。

54.如上所述,可较好地实现本实用新型。

55.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,依据本实用新型的技术实质,在本实用新型的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本实用新型技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1