一种汽车湿法PU顶棚成型的方法与流程

一种汽车湿法pu顶棚成型的方法

技术领域

1.本发明涉及汽车内饰零部件领域,具体而言,是一种汽车湿法pu顶棚成型的方法。

背景技术:

2.随着人们生活水平的提高和生产技术的进步,汽车已经逐渐普及成为一种日常的交通代步工具,顶棚作为其必不可少的内饰件之一,为满足各类天窗、空调通风管道及各类装饰功能的要求,造型越来越复杂。

3.汽车顶棚一般采用pu泡沫复合板或gmt复合板等作为基材,目前,还是pu泡沫复合板基材占多数。pu泡沫材料有两类成型方法:一种是pu泡沫、短切玻璃纤维、pe胶膜或胶粉、pet无纺布预先在复合机上做成pu复合板,然后复合板加热后再与面料一起进行模压成型,俗称干法成型;另一种是pu泡沫,玻纤毡、面料等通过热固性胶水直接模压成型,俗称湿法成型。因湿法成型在生产效率、轻量化、热稳定性及nvh等方面相对干法成型更具明显优势,越来越多的车型采用湿法成型工艺进行顶棚生产。

4.虽然湿法成型工艺有诸多优点,但也存在不足之处。因湿法pu的成型工艺是在常温下将pu泡沫片材放到模具上与其他玻纤毡等辅料直接进行压制成型,在阅读灯、扶手处、或者a、b、c柱等造型复杂的位置非常容易出现开裂的现象,从而造成大量的废品。专利cn 109796570 a公布了一种湿法顶棚用的高延伸率pu泡沫板,但在提高pu泡沫延伸率的同时泡沫强度难免肯定会有所下降,从而影响整个顶棚的刚性或强度。

5.因此,所期望的是提供一种解决湿法pu顶棚的成型方法,能够解决或改善上述问题。有鉴于此,特提出本发明。

技术实现要素:

6.本发明目的在于针对现有湿法pu顶棚成型工艺存在的不足提供一种汽车湿法pu顶棚成型的方法,通过局部增加玻璃纤维毡,避免或缓解了生产过程顶棚局部开裂导致的产品报废问题,且工序简单,便于大规模工业化生产。

7.为了实现本发明的上述目的,特采用以下技术方案:

8.本发明公开了一种汽车湿法pu汽车顶棚的成型的方法,制备步骤如下:

9.1)pu泡沫片材滚胶:pu泡沫片材在滚胶机上正反两面滚上pu胶,其中滚胶量在50~100g/m2,pu泡沫的密度24~32kg/m3,断裂伸长率在15~30%,pu泡沫片材厚度在5~10mm;

10.2)喷水:将步骤1)所得滚胶后的pu泡沫片材通过喷水机,将水以雾状形式同时喷到pu片材正反两面,喷水量控制在滚胶量的60~120%之间;

11.3)铺料:自下而上依次将无纺布、阻隔胶膜、玻璃纤维毡、局部加强玻璃纤维毡、步骤2)所得pu泡沫片材、玻璃纤维毡和顶棚面料铺好,然后通过网链输送机构送至下模具进行合模压制,局部加强玻璃纤维毡的尺寸,视阅读灯、扶手、a、b、c柱等易开裂位置大小而定,长宽各增加3~20cm;

12.4)压制成型:利用压机上下合模步骤3)铺好的材料得到汽车顶棚,上下模具温度控制在100~140℃,合模速度先快后慢,在上模碰到材料后合模速度降至10-25mm/s,完全合模后保压时间控制在30~45s。

13.作为进一步地改进,本发明所述的步骤1)中的pu泡沫密度为优选为24-27kg/m3。

14.作为进一步地改进,本发明所述的步骤1)中的pu泡沫片材厚度优选为6~8mm。

15.作为进一步地改进,本发明所述的步骤1)中滚胶量优选为70~80g/m2。

16.作为进一步地改进,本发明所述的步骤2)中喷水量优选为胶量的70~90%。

17.作为进一步地改进,本发明所述的步骤3)中局部加强玻璃纤维毡的尺寸较易开裂位置长宽优选增加8~12cm。

18.作为进一步地改进,本发明所述的步骤3)中无纺布克重在30-45g/m2,阻隔胶膜克重在30~45g/m2,玻璃纤维毡的克重在120-150g/m2。

19.作为进一步地改进,本发明所述的步骤4)中上下模具温度优选控制在110~130℃。

20.作为进一步地改进,本发明所述的步骤4)中合模速度优选在10~15mm/s。

21.本发明由于采用了上述技术方案,具有以下有益效果:

22.1、湿法pu成型工艺对pu泡沫在韧性、强度和开孔性等方面均有较高要求,采用本发明技术方案,在阅读灯、扶手或a、b、c柱等易开裂的局部区域增加小块玻璃纤维毡,可大幅降低甚至完全避免顶棚成型开裂,且增加了该位置处的强度。

23.2、工序操作简单,仅须视开裂位置情况在需要的位置增加一小块玻璃纤维毡,对整体顶棚克重影响很小。局部玻璃纤维毡放在顶棚背面,对正面外观没有任何影响。

24.3、可降低对湿法pu泡沫的韧性及均一性要求,尤其是湿法泡沫容易有烧心现象,烧心位置的泡沫断裂伸长率一般比周围区域明显低,此举可降低湿法pu顶棚成型的报废率,提高成型合格率。

附图说明

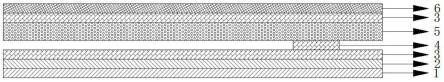

25.图1为湿法pu顶棚结构示意图;

26.图中,1为无纺布层,2为阻隔胶膜层,3为玻璃纤维毡层,4为局部加强玻璃纤维毡层,5为湿法pu泡沫片材层,6为面料层。

27.图2为湿法pu顶棚俯视示意图;

28.图中,7为阅读灯区域,8为a柱区域,9为扶手区域,10为b柱区域,11为c柱区域。

具体实施方式

29.本发明公开了一种汽车湿法pu汽车顶棚的成型的方法,制备步骤如下:

30.1)pu泡沫片材滚胶:pu泡沫片材在滚胶机上正反两面滚上pu胶,其中滚胶量在50~100g/m2,pu泡沫的密度24~32kg/m3,断裂伸长率在15~30%,pu泡沫片材厚度在5~10mm;

31.2)喷水:将步骤1)所得滚胶后的pu泡沫片材通过喷水机,将水以雾状形式同时喷到pu片材正反两面,喷水量控制在滚胶量的60~120%之间;

32.3)铺料:自下而上依次将无纺布、阻隔胶膜、玻璃纤维毡、局部加强玻璃纤维毡、步

骤2)所得pu泡沫片材、玻璃纤维毡和顶棚面料铺好,然后通过网链输送机构送至下模具进行合模压制,局部加强玻璃纤维毡的尺寸,视阅读灯、扶手、a、b、c柱等易开裂位置大小而定,长宽各增加3~20cm;

33.4)压制成型:利用压机上下合模步骤3)铺好的材料得到汽车顶棚,上下模具温度控制在100~140℃,合模速度先快后慢,在上模碰到材料后合模速度降至10-25mm/s,完全合模后保压时间控制在30~45s。

34.步骤1)中的pu泡沫密度为优选为24-27kg/m3,pu泡沫片材厚度优选为6~8mm,滚胶量优选为70~80g/m2。

35.步骤2)中喷水量优选为胶量的70~90%。

36.步骤3)中局部加强玻璃纤维毡的尺寸较易开裂位置长宽优选增加8~12cm;无纺布克重在30-45g/m2,阻隔胶膜克重在30~45g/m2,玻璃纤维毡的克重在120-150g/m2。

37.步骤4)中上下模具温度优选控制在110~130℃,合模速度优选在10~15mm/s。

38.制备而成的汽车顶棚,图2为湿法pu顶棚俯视示意图,包括阅读灯区域7,a柱区域8,扶手区域9,b柱区域10,c柱区域11。

39.下面结合具体实施例对本发明的结构方案做进一步的说明:

40.下面结合说明书附图,通过具体实施例对本发明的技术方案做进一步的说明:

41.实施例1

42.(1)pu泡沫片材滚胶:pu泡沫片材在滚胶机上正反两面滚上pu胶,滚胶量为80g/m2,其中pu正面胶量为30g/m2,背面50g/m2,pu泡沫密度为26kg/m3,断裂伸长率为15%,pu泡沫片材厚度在6.5mm。

43.(2)喷水:将步骤(1)所得滚胶后的pu泡沫片材通过喷水机,将水以雾状形式同时喷到pu片材正反两面,喷水量控制在72g/m2。

44.(3)铺料:自下而上依次将35g/m2的无纺布,40g/m2的阻隔胶膜,150g/m2的玻璃纤维毡,在造型较深的扶手区域9放置一块150g/m2的局部加强玻璃纤维毡,且比扶手尺寸长宽各增加8cm,步骤(2)所得pu泡沫片材,150g/m2的玻璃纤维毡和200g/m2的顶棚面料铺好,然后通过网链输送机构送至下模具进行合模压制。

45.(4)压制成型:利用压机上下合模步骤(3)铺好的材料得到汽车顶棚。上下模具温度控制在110℃,下模温度控制在120℃,合模速度先快后慢,在上模碰到材料后合模速度降至15mm/s,完全合模后保压时间为40s。

46.图1为湿法pu顶棚结构示意图;压制成型的pu顶棚从上到下依次为无纺布层1、阻隔胶膜层2、玻璃纤维毡层3、局部加强玻璃纤维毡层43、湿法pu泡沫片材层5,玻璃纤维毡层3和面料层6。

47.实施例2

48.除步骤(3)扶手位置未放置局部加强玻璃纤维毡外,其余均与实施例1相同。

49.实施例3

50.湿法pu泡沫片材局部有烧心,未烧心位置泡沫断裂伸长率16%,而局部烧心位置泡沫断裂伸长率仅12%,且泡沫烧心位置恰好与顶棚造型较深的阅读灯区域7基本相吻合,在该位置也放置一块加强玻璃纤维毡。其余同实施例1。

51.实施例4

52.湿法pu泡沫片材局部有烧心,未烧心位置泡沫断裂伸长率16%,而局部烧心位置泡沫断裂伸长率仅12%,且泡沫烧心位置恰好与顶棚造型较深的阅读灯位置基本相吻合,在该位置未放置加强玻璃纤维毡。其余同实施例3。

53.实施例5

54.除步骤(1)pu正反两面滚胶量为30g/m2外,其余均与实施例1相同。

55.实施例6

56.除步骤(1)pu正反两面滚胶量为150g/m2外,其余均与实施例1相同。

57.实施例7除步骤(4)上模碰到材料后合模速度降至30mm/s,其余均与实施例1相同。

58.实施例8

59.实施例7除步骤(4)上模碰到材料后合模速度降至5mm/s,其余均与实施例1相同。

60.成型结果对比见下表:

61.表1

[0062][0063][0064]

注:实施例1和2使用的是未烧心泡沫,实施例3和4中括号内为烧心区域泡沫的断裂伸长率

[0065]

从表1可以看出,在扶手位置和泡沫烧心处放置小块玻璃纤维毡作为局部加强,可有效避免成型开裂,提高顶棚成型合格率。对泡沫断裂伸长率,或是韧性要求有所降低,提高了成型的宽容度,局部一小块玻璃纤维毡对整体克重影响不大,工序流程简单。同时,放置玻璃纤维加强处对顶棚正面外观没有任何影响。降低了对湿法pu泡沫的韧性及均一性要求,减少了因泡沫烧心造成的湿法pu成型不良。

[0066]

表2

[0067] 滚胶量g/m2剥离力≥5n/cm面料渗胶概率%实施例18090.1实施例53020实施例6150158

[0068]

从表2对比可以看出,随着pu正反两面滚胶量升高,成型后剥离力增大,但滚胶量过高时,成型后表面容易出现渗胶不良现象,故胶量控制在50-100g/m2比较合适,具体视顶棚成型要求而定。

[0069]

表3

[0070] 合模速度mm/s扶手是否有开裂实施例115否实施例730是

实施例85否

[0071]

从表3对比可以看出,随着合模速度的增加,湿法pu顶棚成型开裂的风险增大,尤其是造型较深的扶手等区域,但合模速度过低也影响顶棚产品的成型效率,在兼顾效率与外观的前提下,成型时上模碰到材料后的合模速度控制在10-25mm/s较为合适。

[0072]

尽管已用具体实施例来说明和描述了本发明,然而应意识到,在不背离本发明的精神和范围的情况下可作出许多其他的更改和修改。因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些变化和修改。

[0073]

本发明可改变为多种方式对本领域的技术人员是显而易见的,这样的改变不认为脱离本发明的范围,所有这样的对所述领域的技术人员显而易见的修改,将包括在本权利要求的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1