一种大油封生产工艺以及油封粘接设备的制作方法

1.本发明涉及油封生产技术领域,特别涉及一种大油封生产工艺以及油封粘接设备。

背景技术:

2.旋转轴唇形密封圈(通常简称为油封)大多数都是用橡胶硫化而成。随着风力发电、盾构推进施工等设备的逐渐大型化,所配套的橡胶油封尺寸也越来越大,橡胶油封成型所需要的硫化机规格也就越来越大。

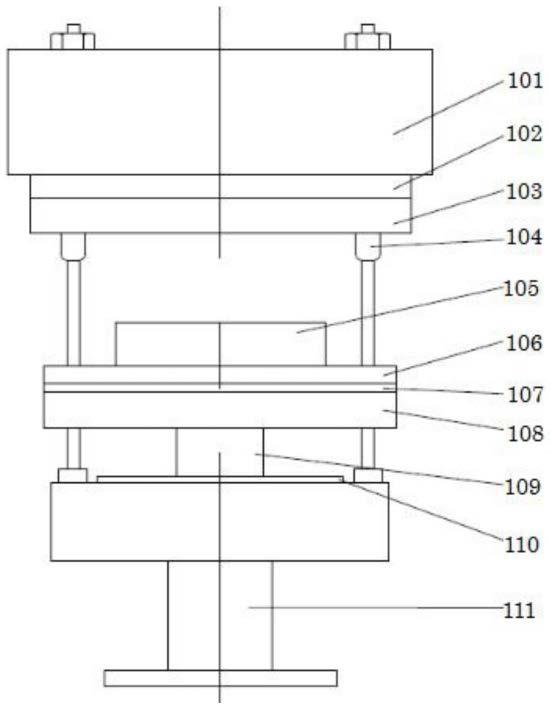

3.常规的油封生产方式为采用硫化机通过模压硫化成型。硫化机的结构参阅图1,图中标号为:101-上横梁、102-绝热层、103-热板、104-柱肩、105-模具106-热板、107-绝热层、108-柱塞平台、109-柱塞、110-密封套、111-液压缸。硫化是生胶在一定的压力、温度下保持一定时间变成硫化橡胶(即熟胶),从而具有一定形状和强度、硬度的过程。硫化后经过修边即得到可出厂的成品。硫化机的工作原理:参阅图1,模具105就是生胶硫化的型腔,通过液压缸111的柱塞往上顶的压力,使得型腔合模。同时,电源通过上下两个热板103和106,将热量导至模具升温。在设定的压力和温度下持续设定的时间,生胶在型腔里面硫化成熟胶,然后将模具105打开取出。熟胶冷却后经过修边,即为油封制品。

4.上述现有油封生产方式存在一定的缺陷:当油封制品尺寸较大时,模具105的尺寸也相应增大,两个热板103和106的尺寸也更大,加压加热更加耗时耗力,使得整个硫化机将会大到难以操作、成本高昂到无法承受。例如,生产2米直径的油封制品,模具至少要2.5米,热板和柱塞平台至少3米,液压缸压力和加热用电都巨大,油封制品的价格高到市场难以承受。

5.一方面某些设备的逐渐大型化,需要的油封直径达到4米以上,另一方面,目前最大的硫化机也不超过4米,难以生产。鉴于此现状,目前急需一种新的大油封生产技术以解决上述难题。

技术实现要素:

6.本发明是为了解决上述问题而进行的,目的在于提供一种简单、高效、可靠且省时省力的大油封生产工艺以及油封粘接设备,以满足设备大型化的油封需求。

7.为实现达到上述目的,本发明采用如下技术方案:

8.本发明提供一种大油封生产工艺,其特征在于,包括以下步骤:

9.步骤一,通过模压硫化成型工艺生产常规规格油封;

10.步骤二,取常规规格油封多个,并将每个常规规格油封均切断成条状;

11.步骤三,将步骤二得到多个条状的常规规格油封粘接成一个大规格油封;

12.步骤四,将粘接后得到的大规格油封进行修边。

13.进一步地,在本发明提供的大油封生产工艺中,还可以具有这样的特征:其中,步骤一中常规规格油封的直径不大于2米。

14.进一步地,在本发明提供的大油封生产工艺中,还可以具有这样的特征:其中,步骤三的具体按照如下步骤进行:

15.步骤a,取一个条状的常规规格油封,将其端部放置在第一上加热夹板与第一下加热夹板之间,然后,手动初步预紧第一螺栓和第二螺栓,并且在第一螺栓孔、第二螺栓孔、第三螺栓孔、第四螺栓孔分部旋入螺栓,将第一上加热夹板和第一下加热夹板固定在固定架上;

16.步骤b,取另一个条状的常规规格油封,将其端部放置在第二上加热夹板与第二下加热夹板之间,手动初步预紧第三螺栓和第四螺栓;

17.步骤c,放置生胶片贴在两个条状的常规规格油封的端面上,开启第一气缸和第二气缸,推动第二上加热夹板和第二下加热夹板向第一加热夹板组所在侧运动,直至第二上加热夹板与第一上加热夹板卡接相连、第二下加热夹板与第一下加热夹板卡接相连,然后,再次拧紧第一螺栓、第二螺栓、第三螺栓以及第四螺栓;

18.步骤d,启动第一加热夹板组、第二加热夹板组加热,温度显示在显示屏上,之后,硫化粘接完成;

19.步骤e,冷却之后将油封粘接部位从油封粘接设备取下,并将粘接部位打磨光滑;

20.步骤f,根据大规格油封的尺寸要求,重复步骤a至e,继续粘接,最终得到预定尺寸的大规格油封。

21.进一步地,在本发明提供的大油封生产工艺中,还可以具有这样的特征:其中,由2至4个条状的常规规格油封拼接形成一个大规格油封。

22.本发明还提供一种应用于大油封生产工艺中的油封粘接设备,其特征在于:该油封粘接设备应用上述大油封生产工艺的步骤三,该油封粘接设备包括:第一加热夹板组、第二加热夹板组、第一气缸、第二气缸、温度传感器、显示屏、固定架;第一加热夹板组包括第一上加热夹板和第一下加热夹板,第一上加热夹板与第一下加热夹板通过第一螺栓以及第二螺栓连接;第二加热夹板组包括第二上加热夹板和第二下加热夹板,第二上加热夹板与第二下加热夹板通过第三螺栓以及第四螺栓连接;第一上加热夹板开设有第一螺栓孔和第二螺栓孔,用于将第一上加热夹板螺栓连接固定在固定架上;第一下加热夹板开设有第三螺栓孔和第四螺栓孔,用于将第一下加热夹板螺栓连接固定在固定架上;第二上加热夹板安装在第一气缸的推进端,第二下加热夹板安装在第二气缸的推进端;第一上加热夹板和第一下加热夹板的一端均开设有卡接凹槽,第二上加热夹板、第二下加热夹板的一端均开设有与卡接凹槽相匹配的卡接凸起;温度传感器连接第一加热夹板组,用于探测加热温度;显示屏电连接温度传感器,用于显示温度。

23.本发明的作用和效果:

24.1)本发明的大油封生产工艺突破了传统油封不超过2米直径的尺寸限制,可以生产超过2米直径的任意大规格尺寸的油封。

25.2)本发明的大油封生产工艺操作步骤简单,工艺简便易行。

26.3)本发明的大油封生产工艺降低了生产成本和时间,减少了开模具的时间和成本。

附图说明

27.图1是现有技术的硫化机的结构示意图;

28.图2是本发明实施例中大油封生产工艺的工艺流程简图;

29.图3是本发明实施例中大油封生产工艺的步骤三中的操作示意图(一);

30.图4是本发明实施例中大油封生产工艺的步骤三中的操作示意图(二)。

具体实施方式

31.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本发明的技术方案作具体阐述。

32.《实施例》

33.本实施例阐述一种大油封生产工艺,适用于生产直径超过2米的油封,参阅图2,该工艺包括以下步骤:

34.步骤一:通过模压硫化成型工艺生产常规规格油封。

35.步骤一中常规规格油封的直径不大于2米。如图2所示,本实施例示意了直径为1900mm的常规规格油封。

36.步骤二:取常规规格油封2至4个,根据大规格油封成品的尺寸需求用切割机将这些常规规格油封均切割成条状。如图2所示,本实施例中示意了使用3个1900mm的常规规格油封的情况。

37.步骤三:将由步骤二得到2至4个条状的常规规格油封粘接成一个大规格油封。

38.参阅图3和图4,本步骤使用油封粘接设备进行,该油封粘接设备包括:第一加热夹板组、第二加热夹板组、第一气缸41、第二气缸42、温度传感器6、显示屏7、固定架(图中未示)。

39.第一加热夹板组包括第一上加热夹板11和第一下加热夹板12。第一上加热夹板11与第一下加热夹板12通过第一螺栓31以及第二螺栓32连接。第二加热夹板组包括第二上加热夹板21和第二下加热夹板22。第二上加热夹板21与第二下加热夹板22通过第三螺栓33以及第四螺栓34连接。

40.第一上加热夹板11、第一下加热夹板12、第二上加热夹板21以及第二下加热夹板22均接入加热电源。同时在加热电源所在电路中设置有定时器和功率调节器。功率调节器用于调节加热功率,从而调节加热温度。定时器用于预设加热时间。

41.第一上加热夹板11开设有第一螺栓孔51和第二螺栓孔52,用于将第一上加热夹板11通过螺栓连接固定在固定架上。第一下加热夹板12开设有第三螺栓孔53和第四螺栓孔54,用于将第一下加热夹板12通过螺栓连接固定在固定架上。

42.第一上加热夹板11和第一下加热夹板12的一端均开设有卡接凹槽,第二上加热夹板21、第二下加热夹板22的一端均开设有与卡接凹槽相匹配的卡接凸起。图3中标示了第一上加热夹板11的卡接凹槽11a以及第二上加热夹板21的卡接凸起21a。第二上加热夹板21安装固定在第一气缸41的推进端,第二下加热夹板22安装固定在第二气缸42的推进端。第一气缸41、第二气缸42均接入气缸电源,当第一气缸41、第二气缸42启动后,带动第二上加热夹板21、第二下加热夹板22向第一加热夹板组运动使得卡接凸起与卡接凹槽卡合固定。

43.温度传感器6连接第一加热夹板组,用于探测加热温度。显示屏7电连接温度传感

器6,用于显示温度。

44.步骤三的具体按照如下步骤进行:

45.步骤a:取一个切割好的条状的常规规格油封,将该条状的常规规格油封的端部81放置在第一上加热夹板11与第一下加热夹板12之间,然后,手动初步预紧第一螺栓31和第二螺栓32。并且在第一螺栓孔51、第二螺栓孔52、第三螺栓孔53、第四螺栓孔54分部旋入螺栓,将第一上加热夹板11和第一下加热夹板12固定在固定架上。

46.步骤b:取切割好的另一个条状的常规规格油封,将该条状的常规规格油封的端部82放置在第二上加热夹板21与第二下加热夹板22之间,手动初步预紧第三螺栓33和第四螺栓34。

47.步骤c:放置生胶片9贴在两个条状的常规规格油封的端面上,开启第一气缸41和第二气缸42,推动第二上加热夹板21和第二下加热夹板22向第一加热夹板组所在侧(如图3所示右侧)运动,直至第二上加热夹板21与第一上加热夹板11卡接相连、第二下加热夹板22与第一下加热夹板12卡接相连。然后,将两组加热夹板组从固定架取下,再次拧紧第一螺栓31、第二螺栓32、第三螺栓33以及第四螺栓34,然后,重新将两组紧固好的加热夹板组通过螺栓固定在固定架上。

48.步骤d:开启第一加热夹板组、第二加热夹板组的加热,温度显示在显示屏7上,持续设定的时间后硫化粘接完成。

49.步骤e:冷却之后将油封粘接部位从油封粘接设备取下,并将粘接部位打磨光滑。

50.步骤f;根据大规格油封的尺寸要求,重复步骤a至e,继续粘接多处粘接位置,最终得到预定尺寸的大规格油封。

51.步骤四:将步骤三粘接后得到的大规格油封进行修边,得到大规格油封成品。在本实施例中如图2中步骤四所示,最终得到直径约为3000mm的油封。

52.上述实施例仅为本发明的优选实施例,并不用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1