一种PVC绝缘胶带回收处理装置及方法

一种pvc绝缘胶带回收处理装置及方法

技术领域

1.本发明涉及胶带回收技术领域,具体是涉及一种pvc绝缘胶带回收处理装置及方法。

背景技术:

2.一般情况下,布制电气绝缘胶带的保质期通常在一年左右,pvc绝缘胶带的保质期通常为两年。当这两种材质的绝缘胶带超过保质期后,一方面其粘合性减弱,至关重要的是这两类胶带绝缘基质的电气绝缘性大幅降低甚至消失。

3.超过保质期之后还未售出或使用的pvc绝缘胶带需要回收后再次生产,才能够二次利用,为此,需要先将pvc绝缘胶带与其纸质内芯分离,然后去除其表面的胶水之后,再将pvc熔化之后作为原材料再次使用。

4.所以,需要一种能够从pvc绝缘胶带中自动分离出纸质内芯的设备。

技术实现要素:

5.为解决上述技术问题,提供一种pvc绝缘胶带回收处理装置及方法。

6.为达到以上目的,本发明采用的技术方案为:

7.一种pvc绝缘胶带回收处理装置,包括机架;

8.还包括用于分离胶带和内芯的分离装置,分离装置包括,

9.定位端,定位端是圆柱形状,定位端可插入内芯的内圈;

10.滑套,滑套是圆筒形状,定位端与滑套同轴滑动连接;

11.第一驱动装置,第一驱动装置设置在机架上,第一驱动装置用于驱动定位端与滑套相对移动;

12.胶带剥离装置,胶带剥离装置设置在机架上,胶带剥离装置用于驱动定位端上的胶带和内芯朝向相反的方向轴向移动。

13.优选的,分离装置还包括,

14.连接件,滑套具有至少两个并且彼此平行设置,每个滑套均与连接件固定连接;

15.上料台,上料台设置在机架上,上料台具有可容纳胶带并且使其位于固定位置的容纳腔,上料台上设置有可供胶带出入的进出料口,上料台上还设置有用于避让定位端的避让开槽;

16.第二驱动装置,第二驱动装置设置在机架上,连接件与第二驱动装置的输出端固定连接,第二驱动装置用于驱动安装在滑套上的定位端依次经过容纳腔和胶带剥离装置的工作端。

17.优选的,连接件是转轴,滑套环绕转轴的轴线均布并且与转轴固定连接;第二驱动装置是电机,转轴与电机的输出轴同轴固定连接,容纳腔和胶带剥离装置的输出端均位于定位端移动轨迹形成的圆上。

18.优选的,胶带剥离装置包括,

19.挡板,挡板具有两个并且分别设置在胶带的两侧,挡板上设置有用于避让定位端和内芯的开口;

20.套筒,套筒与定位端同轴设置,套筒的内径大于定位端的直径,套筒的外径小于胶带的内径;

21.第三直线驱动器,套筒设置在第三直线驱动器的输出端,第三直线驱动器用于驱动套筒沿着定位端的轴线移动;

22.第四直线驱动器,挡板和第三直线驱动器均设置在第四直线驱动器的输出端,第四直线驱动器用于驱动挡板和第三直线驱动器平行于定位端的轴线移动;

23.第五直线驱动器,第五直线驱动器设置在机架上,第四直线驱动器设置在第五直线驱动器的输出端,第五直线驱动器用于驱动第四直线驱动器带动挡板使其靠近或者远离胶带的两侧。

24.优选的,定位端的一端插入内芯的内圈,定位端的另一端设置有第一插接件,第一驱动装置包括与第一插接件插接配合的第二插接件,第二插接件与第一插接件的插接方向垂直于定位端的轴线,第一驱动装置还包括第一直线驱动器和第二直线驱动器,第二插接件设置在第一直线驱动器的输出端,第一直线驱动器设置在第二直线驱动器的输出端,第二直线驱动器设置在机架上,第一直线驱动器和第二直线驱动器中的一者输出方向平行于滑套的轴线,第一直线驱动器和第二直线驱动器中的另一者输出方向垂直于滑套的轴线。

25.优选的,还包括第一上料装置,第一上料装置包括,

26.轨道,轨道的输出端朝向进出料口设置,轨道用于引导胶带沿着一条直线移动;

27.振动器,振动器设置在机架上,轨道设置在振动器的输出端。

28.优选的,还包括加热装置,轨道是中空结构,加热装置用于在轨道内部循环恒温介质。

29.优选的,还包括第二上料装置,第二上料装置包括第一料盒、桨状轮和第三驱动装置;

30.第一料盒包括导料轨道,导料轨道包括第一槽和第二槽,第一槽是扇环形状的凹槽,第二槽是沿着第一槽的一端切向朝向斜上方直线延伸的凹槽,第二槽的末端与轨道的输入端对齐,第一槽和第二槽均位于同一个竖直平面上,导料轨道可供一卷胶带以竖直姿态在其内部移动;

31.第一料盒还包括沿着导料轨道的一侧倾斜向上延伸的的斜底,以及沿着导料轨道的另一侧和斜底的边缘竖直向上延伸的周壁;

32.桨状轮可旋转地设置在第一料盒内部,桨状轮与第一槽同轴,桨状轮的端部与导料轨道的内壁之间留有间隙;

33.第三驱动装置设置在机架上,第三驱动装置用于驱动桨状轮旋转。

34.优选的,还包括用于向第二上料装置的输入端传输冷藏后的胶带的第三上料装置,第三上料装置包括,

35.制冷箱,制冷箱具有罩盖在第一料盒顶部的保温罩壳以及连通至第一料盒内部的第一出料口;

36.第二料盒,第二料盒可移动地设置在制冷箱内部,第二料盒的顶部设置有入料口,第二料盒朝向第一料盒一侧的底部设置有第二出料口,第二料盒的底面倾斜设置并且其最

低端朝向第二出料口,制冷箱的内壁遮盖住第二出料口;

37.第六直线驱动器,第六直线驱动器设置在制冷箱内部,第六直线驱动器用于驱动第二料盒移动使得第二出料口与第一出料口对齐。

38.一种pvc绝缘胶带回收处理方法,包括以下步骤:

39.步骤一、第三上料装置冷藏具有内芯的胶带,使其硬度提升,加热装置对第一上料装置进行加热使其保持恒温;

40.步骤二、第二上料装置将冻硬的胶带传输至第一上料装置中,具有内芯的胶带在第一上料装置的传输过程中被加热;

41.步骤三、第一上料装置将胶带传输至分离装置的工作端,分离装置将加热后的胶带与内芯分离。

42.本发明与现有技术相比具有的有益效果是:

43.1.本发明通过将具有内芯的胶带插在定位端上,然后使用胶带剥离装置驱动胶带和内芯分离,使得胶带或者内芯中的一者从定位端上脱落,其脱落位置远离滑套,接着通过第一驱动装置驱动定位端与滑套相对移动,使得定位端缩入滑套内部,从而使得胶带或者内芯中的另一者从定位端上脱落,其脱落位置靠近滑套,从而使得胶带和内芯分别落入到两个不同的位置,即实现了胶带和内芯的分离。

44.2.本发明通过将具有内芯的胶带从进出料口置入到容纳腔内部,然后通过第一驱动装置驱动定位端穿过避让开槽插入到内芯的内圈,接着通过第二驱动装置驱动定位端带动具有内芯的胶带穿过进出料口移动至胶带剥离装置的工作端,再由胶带剥离装置和第一驱动装置将胶带与内芯分离并且使其从定位端上脱落,使得操作工可以远离定位端和胶带剥离装置,保障了操作工的人身安全。

45.3.本发明通过将电机驱动转轴旋转使得滑套做圆周运动,从而使得一个定位端位于胶带剥离装置的工作端进行胶带和内芯分离工作的同时,另一个定位端位于容纳腔的旁侧等待第一驱动装置驱动其穿过避让开槽完成上料工作,具有较高的生产效率。

46.4.本发明通过第五直线驱动器驱动挡板移动至胶带的两侧,同时使得套筒与内芯同轴对齐,然后第三直线驱动器驱动套筒朝向内芯移动,从而将内芯从胶带内部挤出,第三直线驱动器驱动套筒复位后,第四直线驱动器驱动挡板远离定位端从而将胶带从定位端上带离,脱离定位端的胶带从两个挡板之间的间隙中落下,从而实现了胶带与内芯的分离。

47.5.本发明通过第一直线驱动器和第二直线驱动器中的一者驱动第二插接件与第一插接件插接,然后通过第一直线驱动器和第二直线驱动器中的另一者驱动定位端在滑套内部轴向滑动,相比较于直接在治具上安装直线驱动器,本结构大幅度降低了第二驱动装置的负载。

48.6.本发明通过振动器振动轨道,使得轨道向上料台传输具有内芯的胶带,从而进一步地增加了工作人员和分离装置之间的距离,保障了操作工的人身安全。

49.7.本发明通过加热装置加热轨道,使得轨道内部胶带的胶水在一定的温度下失去黏性,进而使得胶带与内芯易于分离,解决了胶带剥离装置分离胶带和内芯后胶带的内圈附着碎纸的问题。

50.8.本发明通过在第一料盒内部倒入大量胶带,然后通过第三驱动装置驱动桨状轮旋转使其自动向轨道内部推入胶带,实现了自动上料的功能,大幅度提高了生产效率。

51.9.本发明通过将胶带储存在第二料盒内部,然后通过制冷箱对第二料盒内部的胶带进行冷却,待胶带冻硬之后通过第六直线驱动器升起第二料盒,使得第二料盒内部的冻硬胶带移动至第一料盒内部,解决了第二上料装置传输较软的盘状物料时容易因为物料的形变而堵塞的问题。

附图说明

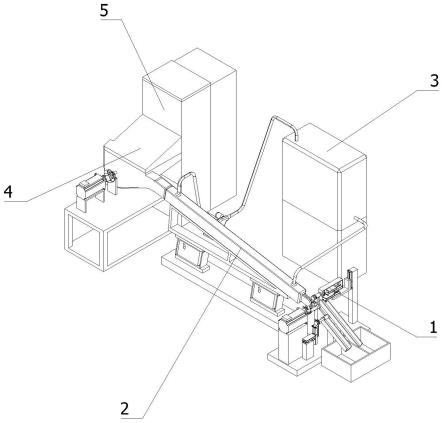

52.图1为本发明的立体图;

53.图2为本发明的俯视图;

54.图3为图2的a-a截面处剖视图;

55.图4为本发明的第一料盒透明状态下的第二、第三上料装置的立体图;

56.图5为本发明的第二、第三上料装置的主视图;

57.图6为图5的b-b截面处剖视图;

58.图7为本发明的第二上料装置、第二料盒和第六直线驱动器的立体图;

59.图8为本发明的分离装置的立体图一;

60.图9为本发明的分离装置的立体图二;

61.图10为图9的c处局部放大图;

62.图11为本发明的分离装置的俯视图;

63.图12为图11的d-d截面处剖视图;

64.图13为图11的e-e截面处剖视图;

65.图14为图11的f-f截面处剖视图;

66.图中标号为:

67.1-分离装置;1a-治具;1a1-定位端;1a2-第一插接件;1a3-橡胶筒;1b-支架;1b1-连接件;1b2-滑套;1c-第一驱动装置;1c1-第二插接件;1c2-第一直线驱动器;1c3-第二直线驱动器;1d-第二驱动装置;1e-上料台;1e1-容纳腔;1e2-进出料口;1e3-避让开槽;1f-胶带剥离装置;1f1-挡板;1f2-套筒;1f3-第三直线驱动器;1f4-第四直线驱动器;1f5-第五直线驱动器;1g-下料结构;1g1-第一料槽;1g2-第二料槽;1g3-储料箱;

68.2-第一上料装置;2a-轨道;2b-振动器;

69.3-加热装置;3a-锅炉;3b-液泵;

70.4-第二上料装置;4a-第一料盒;4a1-第一槽;4a2-第二槽;4a3-斜底;4a4-周壁;4b-桨状轮;4c-第三驱动装置;

71.5-第三上料装置;5a-制冷箱;5a1-保温罩壳;5a2-第一出料口;5b-第二料盒;5b1-入料口;5b2-第二出料口;5c-第六直线驱动器。

具体实施方式

72.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

73.如图8-14所示,提供以下技术方案:

74.一种pvc绝缘胶带回收处理装置,包括机架;

75.还包括用于分离胶带和内芯的分离装置1,分离装置1包括,

76.定位端1a1,定位端1a1是圆柱形状,定位端1a1可插入内芯的内圈;

77.滑套1b2,滑套1b2是圆筒形状,定位端1a1与滑套1b2同轴滑动连接;

78.第一驱动装置1c,第一驱动装置1c设置在机架上,第一驱动装置1c用于驱动定位端1a1与滑套1b2相对移动;

79.胶带剥离装置1f,胶带剥离装置1f设置在机架上,胶带剥离装置1f用于驱动定位端1a1上的胶带和内芯朝向相反的方向轴向移动。

80.通过将具有内芯的胶带插在定位端1a1上,然后使用胶带剥离装置1f驱动胶带和内芯分离,使得胶带或者内芯中的一者从定位端1a1上脱落,其脱落位置远离滑套1b2,接着通过第一驱动装置1c驱动定位端1a1与滑套1b2相对移动,使得定位端1a1缩入滑套1b2内部,从而使得胶带或者内芯中的另一者从定位端1a1上脱落,其脱落位置靠近滑套1b2,从而使得胶带和内芯分别落入到两个不同的位置,即实现了胶带和内芯的分离。

81.进一步的,如图8、9、10所示,提供以下技术方案:

82.分离装置1还包括,

83.连接件1b1,滑套1b2具有至少两个并且彼此平行设置,每个滑套1b2均与连接件1b1固定连接;

84.上料台1e,上料台1e设置在机架上,上料台1e具有可容纳胶带并且使其位于固定位置的容纳腔1e1,上料台1e上设置有可供胶带出入的进出料口1e2,上料台1e上还设置有用于避让定位端1a1的避让开槽1e3;

85.第二驱动装置1d,第二驱动装置1d设置在机架上,连接件1b1与第二驱动装置1d的输出端固定连接,第二驱动装置1d用于驱动安装在滑套1b2上的定位端1a1依次经过容纳腔1e1和胶带剥离装置1f的工作端。

86.通过将具有内芯的胶带从进出料口1e2置入到容纳腔1e1内部,然后通过第一驱动装置1c驱动定位端1a1穿过避让开槽1e3插入到内芯的内圈,接着通过第二驱动装置1d驱动定位端1a1带动具有内芯的胶带穿过进出料口1e2移动至胶带剥离装置1f的工作端,再由胶带剥离装置1f和第一驱动装置1c将胶带与内芯分离并且使其从定位端1a1上脱落,使得操作工可以远离定位端1a1和胶带剥离装置1f,保障了操作工的人身安全。

87.连接件1b1是转轴,滑套1b2环绕转轴的轴线均布并且与转轴固定连接;第二驱动装置1d是电机,转轴与电机的输出轴同轴固定连接,容纳腔1e1和胶带剥离装置1f的输出端均位于定位端1a1移动轨迹形成的圆上。

88.具体的,转轴和滑套1b2构成用于安装定位端1a1的支架1b。

89.通过将电机驱动转轴旋转使得滑套1b2做圆周运动,从而使得一个定位端1a1位于胶带剥离装置1f的工作端进行胶带和内芯分离工作的同时,另一个定位端1a1位于容纳腔1e1的旁侧等待第一驱动装置1c驱动其穿过避让开槽1e3完成上料工作,具有较高的生产效率。

90.进一步的,如图13所示,提供以下技术方案:

91.胶带剥离装置1f包括,

92.挡板1f1,挡板1f1具有两个并且分别设置在胶带的两侧,挡板1f1上设置有用于避让定位端1a1和内芯的开口;

93.套筒1f2,套筒1f2与定位端1a1同轴设置,套筒1f2的内径大于定位端1a1的直径,

套筒1f2的外径小于胶带的内径;

94.第三直线驱动器1f3,套筒1f2设置在第三直线驱动器1f3的输出端,第三直线驱动器1f3用于驱动套筒1f2沿着定位端1a1的轴线移动;

95.第四直线驱动器1f4,挡板1f1和第三直线驱动器1f3均设置在第四直线驱动器1f4的输出端,第四直线驱动器1f4用于驱动挡板1f1和第三直线驱动器1f3平行于定位端1a1的轴线移动;

96.第五直线驱动器1f5,第五直线驱动器1f5设置在机架上,第四直线驱动器1f4设置在第五直线驱动器1f5的输出端,第五直线驱动器1f5用于驱动第四直线驱动器1f4带动挡板1f1使其靠近或者远离胶带的两侧。

97.具体的,第三直线驱动器1f3、第四直线驱动器1f4和第五直线驱动器1f5均是气缸滑台。

98.通过第五直线驱动器1f5驱动挡板1f1移动至胶带的两侧,同时使得套筒1f2与内芯同轴对齐,然后第三直线驱动器1f3驱动套筒1f2朝向内芯移动,从而将内芯从胶带内部挤出,第三直线驱动器1f3驱动套筒1f2复位后,第四直线驱动器1f4驱动挡板1f1远离定位端1a1从而将胶带从定位端1a1上带离,脱离定位端1a1的胶带从两个挡板1f1之间的间隙中落下,从而实现了胶带与内芯的分离。

99.进一步的,如图12和14所示,提供以下技术方案:

100.定位端1a1的一端插入内芯的内圈,定位端1a1的另一端设置有第一插接件1a2,第一驱动装置1c包括与第一插接件1a2插接配合的第二插接件1c1,第二插接件1c1与第一插接件1a2的插接方向垂直于定位端1a1的轴线,第一驱动装置1c还包括第一直线驱动器1c2和第二直线驱动器1c3,第二插接件1c1设置在第一直线驱动器1c2的输出端,第一直线驱动器1c2设置在第二直线驱动器1c3的输出端,第二直线驱动器1c3设置在机架上,第一直线驱动器1c2和第二直线驱动器1c3中的一者输出方向平行于滑套1b2的轴线,第一直线驱动器1c2和第二直线驱动器1c3中的另一者输出方向垂直于滑套1b2的轴线。

101.具体的,定位端1a1是两端粗中间细的阶梯轴,第一插接件1a2是具有开放式槽孔的插板,定位端1a1中间的细轴插入至第一插接件1a2的槽孔中实现插接,定位端1a1和第一插接件1a2的连接处安装有套装在定位端1a1上的橡胶筒1a3。定位端1a1、第一插接件1a2和橡胶筒1a3组合成用于定位内圈的治具1a。

102.具体的,第一直线驱动器1c2和第二直线驱动器1c3均是气缸滑台。

103.通过第一直线驱动器1c2和第二直线驱动器1c3中的一者驱动第二插接件1c1与第一插接件1a2插接,然后通过第一直线驱动器1c2和第二直线驱动器1c3中的另一者驱动定位端1a1在滑套1b2内部轴向滑动,相比较于直接在治具1a上安装直线驱动器,本结构大幅度降低了第二驱动装置1d的负载。

104.如图12、13、14所示,分离装置1还包括下料结构1g,下料结构1g包括第一料槽1g1、第二料槽1g2和储料箱1g3,储料箱1g3具有两个独立的储料腔,第一料槽1g1和第二料槽1g2的一端分别与一个储料腔连通,第一料槽1g1的另一端设置在第三直线驱动器1f3、第四直线驱动器1f4和第五直线驱动器1f5初始姿态时的挡板1f1的正下方,胶带落入到第一料槽1g1中;第二料槽1g2的另一端设置在定位端1a1缩入滑套1b2内部时的定位端1a1端部的正下方,内圈落入到第二料槽1g2中。

105.进一步的,如图3所示,提供以下技术方案:

106.还包括第一上料装置2,第一上料装置2包括,

107.轨道2a,轨道2a的输出端朝向进出料口1e2设置,轨道2a用于引导胶带沿着一条直线移动;

108.振动器2b,振动器2b设置在机架上,轨道2a设置在振动器2b的输出端。

109.通过振动器2b振动轨道2a,使得轨道2a向上料台1e传输具有内芯的胶带,从而进一步地增加了工作人员和分离装置1之间的距离,保障了操作工的人身安全。

110.进一步的,如图1、2、3所示,提供以下技术方案:

111.还包括加热装置3,轨道2a是中空结构,加热装置3用于在轨道2a内部循环恒温介质。

112.具体的,轨道2a的两端分别设置有入液口和出液口,加热装置3包括锅炉3a和液泵3b,锅炉3a的输入口通过液泵3b和管道与轨道2a的出液口连通,锅炉3a的输出口通过管道与轨道2a的入液口连通,锅炉3a用于将液体加热,然后通过液泵3b循环轨道2a和锅炉3a内部的液体,使得轨道2a能够保持恒温。

113.通过加热装置3加热轨道2a,使得轨道2a内部胶带的胶水在一定的温度下失去黏性,进而使得胶带与内芯易于分离,解决了胶带剥离装置1f分离胶带和内芯后胶带的内圈附着碎纸的问题。

114.进一步的,如图4、5、6、7所示,提供以下技术方案:

115.还包括第二上料装置4,第二上料装置4包括第一料盒4a、桨状轮4b和第三驱动装置4c;

116.第一料盒4a包括导料轨道,导料轨道包括第一槽4a1和第二槽4a2,第一槽4a1是扇环形状的凹槽,第二槽4a2是沿着第一槽4a1的一端切向朝向斜上方直线延伸的凹槽,第二槽4a2的末端与轨道2a的输入端对齐,第一槽4a1和第二槽4a2均位于同一个竖直平面上,导料轨道可供一卷胶带以竖直姿态在其内部移动;

117.第一料盒4a还包括沿着导料轨道的一侧倾斜向上延伸的的斜底4a3,以及沿着导料轨道的另一侧和斜底4a3的边缘竖直向上延伸的周壁4a4;

118.桨状轮4b可旋转地设置在第一料盒4a内部,桨状轮4b与第一槽4a1同轴,桨状轮4b的端部与导料轨道的内壁之间留有间隙;

119.第三驱动装置4c设置在机架上,第三驱动装置4c用于驱动桨状轮4b旋转。

120.具体的,第三驱动装置4c是电机,第三驱动装置4c驱动桨状轮4b在第一料盒4a内部旋转,若干具有内芯的胶带倒入至第一料盒4a内部之后,胶带顺着斜底4a3滑向导料轨道内部,因为导料轨道的宽度恰好可供一卷胶带在其内部竖直移动,所以,伴随着桨状轮4b的旋转,多个胶带逐渐聚集在导料轨道内部并且沿着导料轨道形成的曲线排列,然后被桨状轮4b推动着一个个移动至第二槽4a2的末端,并且最终进入到轨道2a内部。

121.通过在第一料盒4a内部倒入大量胶带,然后通过第三驱动装置4c驱动桨状轮4b旋转使其自动向轨道2a内部推入胶带,实现了自动上料的功能,大幅度提高了生产效率。

122.进一步的,如图5、6所示,提供以下技术方案:

123.还包括用于向第二上料装置4的输入端传输冷藏后的胶带的第三上料装置5,第三上料装置5包括,

124.制冷箱5a,制冷箱5a具有罩盖在第一料盒4a顶部的保温罩壳5a1以及连通至第一料盒4a内部的第一出料口5a2;

125.第二料盒5b,第二料盒5b可移动地设置在制冷箱5a内部,第二料盒5b的顶部设置有入料口5b1,第二料盒5b朝向第一料盒4a一侧的底部设置有第二出料口5b2,第二料盒5b的底面倾斜设置并且其最低端朝向第二出料口5b2,制冷箱5a的内壁遮盖住第二出料口5b2;

126.第六直线驱动器5c,第六直线驱动器5c设置在制冷箱5a内部,第六直线驱动器5c用于驱动第二料盒5b移动使得第二出料口5b2与第一出料口5a2对齐。

127.具体的,第六直线驱动器5c是由气缸和立柱、滑轨、滑块组成的升降装置。

128.通过将胶带储存在第二料盒5b内部,然后通过制冷箱5a对第二料盒5b内部的胶带进行冷却,待胶带冻硬之后通过第六直线驱动器5c升起第二料盒5b,使得第二料盒5b内部的冻硬胶带移动至第一料盒4a内部,解决了第二上料装置4传输较软的盘状物料时容易因为物料的形变而堵塞的问题。

129.一种pvc绝缘胶带回收处理方法,包括以下步骤:

130.步骤一、第三上料装置5冷藏具有内芯的胶带,使其硬度提升,加热装置3对第一上料装置2进行加热使其保持恒温;

131.步骤二、第二上料装置4将冻硬的胶带传输至第一上料装置2中,具有内芯的胶带在第一上料装置2的传输过程中被加热;

132.步骤三、第一上料装置2将胶带传输至分离装置1的工作端,分离装置1将加热后的胶带与内芯分离。

133.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1