一种CIPP软管、灌胶工装以及制作工艺的制作方法

一种cipp软管、灌胶工装以及制作工艺

技术领域

1.本发明涉及cipp软管制作领域,具体涉及一种cipp软管、灌胶工装以及制作工艺。

背景技术:

2.市政的地下雨水管道、污水管道,常发生腐蚀、漏水、错位等情况,导致地面积水,路面坍塌,路面沉降等社会问题。以及供水管道腐蚀、破裂等现象,造成水资源的大量浪费和人民群众财产生命安全。

3.原来的修复工艺是用挖掘机把地下管道挖出来,再埋进去新管道,叫做传统开挖法,但是这个方法浪费时间,并且造成路面受损,空气污染,噪音污染,交通堵塞。于是国内从欧洲引进了最新的非开挖修复技术。即不需要开挖道路,就可以对地下管道的破损情况进行修复;即原位固化法,指对下水道污水道和上水管道的非开挖修复方式,英语原文cured-in-place pipe。这一修复方式对环境污染小,对交通影响小,不扰民,低碳,是国内最新引进的西方技术。其原理就是在原有管道内部做一个新的管道,具有独立结构强度,可单独支撑外部压力和内部水压。

4.cipp软管生产主要有两个阶段:一个是干管制作,一个是注胶过程。干管制作是把第一玻纤布按设计的要求铺设,同时有外防紫外线层,内层薄膜做好后待下一道工序,下一道工序就是注胶。目前注胶的工艺是机械辊压法,就是把胶注在外膜与第一玻纤布之间的一个点,然后用机械辊压往前面赶,使之铺开并压到第一玻纤布缝隙之间。该工艺的缺点是软管各个点受力是不一样的,会导致厚度不均匀,有点地方树脂浸润不到造成白斑,产品投入使用后紫外线光固化后该点会漏水,影响产品质量。而且该工艺树脂用量大,产品的模量就低,影响使用寿命。

技术实现要素:

5.为解决现有技术的灌胶不均匀的不足,本发明的目的在于提供一种高效均匀灌胶的cipp软管、灌胶工装以及制作工艺。

6.为了实现上述目标,本发明采用如下的技术方案:一种cipp软管,包括第一玻纤布、第一防渗漏层和内膜,所述第一玻纤布外侧涂覆形成有防紫外线层,所述第一玻纤布内侧设置有第二玻纤布,所述第一玻纤布与第二玻纤布之间均匀设置有若干根加强杆,所述第一玻纤布与第二玻纤布之间通过灌胶形成有树脂层,所述内膜设置于第二玻纤布内侧。

7.作为本发明的进一步优选,所述第二玻纤布与内膜之间设置有第二防渗漏膜。

8.一种cipp软管灌胶工装,包括若干根导流管、若干根钢丝和电磁三通阀,所述导流管用于导出浆料,所述导流管一端设置有为锥形头,内部设置为中空结构,所述导流管上均匀设置有若干溢流孔,所述导流管另一端与灌胶管一端连接,所述管浇灌另一端与电磁三通阀的一端连接,所述电磁三通阀的另外两端分别与灌胶泵和真空泵连接,若干根所述钢丝均匀设置于导流管上,用于固定导流管,远离导流管锥形头一端的所述钢丝两端连接有

牵引绳,且牵引绳另一端从灌胶管穿入,从电磁三通阀连接灌胶泵一端穿出。

9.一种cipp软管制作工艺,包括以下步骤:s1、在第一玻纤布外侧覆盖第一防渗漏层,在第一防渗漏层外层涂覆防紫外线涂料,形成防紫外线层,在第二玻纤布内侧覆盖第二防渗漏层,在第二防渗漏层内侧覆盖内膜;s2、制作干管,将第一玻纤布按照软管设计要求铺开;s3、将第二玻纤布铺设在第一玻纤布内,并在第一玻纤布与第二玻纤布之间均匀铺设若干根加强杆,并与第一玻纤布进行固定;s4、制作灌胶工装; s5、将灌胶工装放入第一玻纤层与第二玻纤层之间,准备灌胶;s6、调胶,按照配比将不同原料进行混合调配;s7、密封软管两端;s8、打开真空泵,进行抽真空,并进行检测;s9、关闭真空泵,打开灌胶泵,灌胶;s10、完成后,通过牵引绳将灌胶工装抽出,并进行抽真空密封。

10.作为本发明的进一步优选,步骤s4中具体操作步骤如下:s4.1、按照软管设计要求,读取软管的长度l,软管直径d;s4.2、计算得出工装长度k、工装宽度t,所需钢丝的数量z和所需导流管的数量p;s4.3、根据s4.2的数据制备钢丝和导流管;s4.4、用钢丝将若干根导流管依次等距缠绕;s4.5、将所有钢丝依次缠绕固定,在缠绕远离导流管锥形头一端的钢丝时,在钢丝两端安装牵引绳;s4.6、牵引绳另一端从灌胶管穿入,从电磁三通阀连接灌胶泵一端穿出;s4.7、导流管非锥形头一端与灌胶管连接;s4.8、分别将灌胶管、真空泵和灌胶泵与电磁三通阀的三个接口连接,灌胶工装制作完成。

11.作为本发明的进一步优选,所述工装长度为k=(1/3~3/4)l;工装宽度t=d*3.14/2;所需钢丝的数量z=k/300+2;所需导流管的数量p=t/200+2;其中,所需钢丝的数量z和所需导流管的数量p均四舍五入,取整。

12.作为本发明的进一步优选,所述步骤5中将导流管放置于水平相邻的两个加强杆之间。

13.作为本发明的进一步优选,所述步骤6中按比例称量树脂100份、引发剂2-4份、紫外线促进剂2-5份,搅拌5 min

ꢀ‑

20min,静置5 min

ꢀ‑

35min,抽真空10 min

ꢀ‑

90min,完成调胶,待用。

14.作为本发明的进一步优选,所述步骤8中抽真空检测真空度,确保干管没有漏点,压力为-0.04mpa~-0.1 mpa。

15.本发明的有益之处在于:本发明工艺简单,便于操作;通过在软管中增加加强杆,在灌胶时,可以起到分区的作用,使浆料均匀充满整个干管;在翻转使用后,起到增加软管强度的作用;通过设置若干根导流管,能够更快速的进行抽真空和灌胶,提高整体的效率,同时,能够使灌胶更加的均匀,壁厚一致,避免出现白斑,提高软管的稳定性。

附图说明

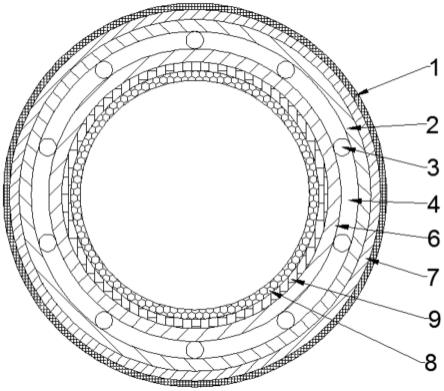

16.图1是本发明软管的结构示意图;图2是灌胶工装的结构示意图。

17.图中附图标记的含义:1、防紫外线层,2、第一玻纤布,3、加强杆,4、树脂层,5、灌胶工装,501、导流管,502、钢丝,503、灌胶管,504、电磁三通阀,505、真空泵,506、牵引绳,507、灌胶泵,6、第二玻纤布,7、第一防渗漏膜,8、内膜,9、第二防渗漏膜。

具体实施方式

18.以下结合附图和具体实施例对本发明作具体的介绍。

19.具体实施例一:结合附图1,一种cipp软管,包括第一玻纤布2、第一防渗漏层7和内膜8,所述第一玻纤布2外侧涂覆形成有防紫外线层1,所述第一玻纤布2内侧设置有第二玻纤布6,所述第一玻纤布2与第二玻纤布6之间均匀设置有若干根加强杆3,加强杆3的材质由本领域技术人员根据实际情况进行选择,所述第一玻纤布2与第二玻纤布6之间通过灌胶形成有树脂层4,所述内膜8设置于第二玻纤布6内侧。

20.具体实施例二:结合附图1,一种cipp软管,包括第一玻纤布2、第一防渗漏层7和内膜8,所述第一玻纤布2外侧涂覆形成有防紫外线层1,所述第一玻纤布2内侧设置有第二玻纤布6,所述第一玻纤布2与第二玻纤布6之间均匀设置有若干根加强杆3,所述第一玻纤布2与第二玻纤布6之间通过灌胶形成有树脂层4,所述内膜8设置于第二玻纤布6内侧,所述第二玻纤布6与内膜8之间设置有第二防渗漏膜9。

21.具体实施例三:一种cipp软管灌胶工装5,包括若干根导流管501、若干根钢丝502和电磁三通阀504,所述导流管501用于导出浆料,所述导流管501一端设置有为锥形头,内部设置为中空结构,所述导流管501上均匀设置有若干溢流孔,所述导流管501另一端与灌胶管503一端连接,所述管浇灌另一端与电磁三通阀504的一端连接,所述电磁三通阀504的另外两端分别与灌胶泵507和真空泵505连接,若干根所述钢丝502均匀设置于导流管501上,用于固定导流管501,远离导流管501锥形头一端的所述钢丝502两端连接有牵引绳506,且牵引绳506另一端从灌胶管503穿入,从电磁三通阀504连接灌胶泵507一端穿出。

22.具体实施例四:需要制作直径400mm,长为50米的cipp软管,具体步骤包括:s1、在第一玻纤布外侧覆盖第一防渗漏层,在第一防渗漏层外层涂覆防紫外线涂料,形成防紫外线层,在第二玻纤布内侧覆盖第二防渗漏层,在第二防渗漏层内侧覆盖内膜。

23.s2、制作干管,将第一玻纤布2按照软管设计要求铺开。

24.s3、将第二玻纤布6铺设在第一玻纤布2内,并在第一玻纤布2与第二玻纤布6之间均匀铺设若干根加强杆3,并与第一玻纤布1进行固定。

25.s4、制作灌胶工装5。

26.具体步骤如下:s4.1、按照软管设计要求,读取软管的长度l,软管直径d。

27.s4.2、计算得出工装长度k、工装宽度t,所需钢丝502的数量z和所需导流管501的数量p;所述工装长度为k=(1/3~3/4)l;工装宽度t=d*3.14/2;所需钢丝502的数量z=k/300+2;所需导流管501的数量p=t/200+2;其中,所需钢丝502的数量z和所需导流管501的数量p均四舍五入,取整。

28.工装长度k为25m、工装宽度t为628mm,所需钢丝502的数量z为10根和所需导流管501的数量p为5根,均匀分布在灌胶工装5宽度方向。

29.s4.3、根据s4.2的数据制备钢丝502和导流管501。

30.s4.4、用钢丝502将若干根导流管501依次等距缠绕。

31.s4.5、将所有钢丝502依次缠绕固定,在缠绕远离导流管501锥形头一端的钢丝502时,在钢丝502两端安装牵引绳506。

32.s4.6、牵引绳506另一端从灌胶管503穿入,从电磁三通阀504连接灌胶泵507一端穿出。

33.s4.7、导流管501非锥形头一端与灌胶管503连接。

34.s4.8、分别将灌胶管503、真空泵505和灌胶泵507与电磁三通阀504的三个接口连接,灌胶工装5制作完成。

35.s5、将灌胶工装放入第一玻纤层2与第二玻纤层6之间,将导流管501放置于水平相邻的两个加强杆3之间,准备灌胶。

36.s6、调胶,按比例称量树脂100份、引发剂2份、紫外线促进剂2份,搅拌15min,静置10min,抽真空15min,完成调胶,待用。

37.s7、密封软管两端。

38.s8、打开真空泵505,进行抽真空,并进行检测真空度,确保干管没有漏点,压力为-0.04mpa。

39.s9、关闭真空泵505,打开灌胶泵507,灌胶。

40.s10、完成后,通过牵引绳506将灌胶工装5抽出,并进行抽真空密封。

41.具体实施例五:需要制作直径500mm,长为100米的cipp软管,具体步骤包括:s1、在第一玻纤布外侧覆盖第一防渗漏层,在第一防渗漏层外层涂覆防紫外线涂料,形成防紫外线层,在第二玻纤布内侧覆盖第二防渗漏层,在第二防渗漏层内侧覆盖内膜。

42.s2、制作干管,将第一玻纤布2按照软管设计要求铺开。

43.s3、将第二玻纤布6铺设在第一玻纤布2内,并在第一玻纤布2与第二玻纤布6之间均匀铺设若干根加强杆3,并与第一玻纤布1进行固定。

44.s4、制作灌胶工装5。

45.具体步骤如下:s4.1、按照软管设计要求,读取软管的长度l,软管直径d。

46.s4.2、计算得出工装长度k、工装宽度t,所需钢丝502的数量z和所需导流管501的数量p;所述工装长度为k=(1/3~3/4)l;工装宽度t=d*3.14/2;所需钢丝502的数量z=k/300+2;所需导流管501的数量p=t/200+2;其中,所需钢丝502的数量z和所需导流管501的数量p均四舍五入,取整。

47.工装长度k为45m、工装宽度t为785mm,所需钢丝502的数量z为17根和所需导流管501的数量p为6根,均匀分布在灌胶工装5宽度方向。

48.s4.3、根据s4.2的数据制备钢丝502和导流管501。

49.s4.4、用钢丝502将若干根导流管501依次等距缠绕。

50.s4.5、将所有钢丝502依次缠绕固定,在缠绕远离导流管501锥形头一端的钢丝502时,在钢丝502两端安装牵引绳506。

51.s4.6、牵引绳506另一端从灌胶管503穿入,从电磁三通阀504连接灌胶泵507一端穿出。

52.s4.7、导流管501非锥形头一端与灌胶管503连接。

53.s4.8、分别将灌胶管503、真空泵505和灌胶泵507与电磁三通阀504的三个接口连接,灌胶工装5制作完成。

54.s5、将灌胶工装放入第一玻纤层2与第二玻纤层6之间,将导流管501放置于水平相邻的两个加强杆3之间,准备灌胶。

55.s6、调胶,按比例称量树脂100份、引发剂2份、紫外线促进剂2.5份,搅拌9min,静置24min,抽真空10min,完成调胶,待用。

56.s7、密封软管两端。

57.s8、打开真空泵505,进行抽真空,并进行检测真空度,确保干管没有漏点,压力为-0.08mpa。

58.s9、关闭真空泵505,打开灌胶泵507,灌胶。

59.s10、完成后,通过牵引绳506将灌胶工装5抽出,并进行抽真空密封。

60.具体实施例六:需要制作直径600mm,长为60米的cipp软管,具体步骤包括:s1、在第一玻纤布外侧覆盖第一防渗漏层,在第一防渗漏层外层涂覆防紫外线涂料,形成防紫外线层,在第二玻纤布内侧覆盖第二防渗漏层,在第二防渗漏层内侧覆盖内膜。

61.s2、制作干管,将第一玻纤布2按照软管设计要求铺开。

62.s3、将第二玻纤布6铺设在第一玻纤布2内,并在第一玻纤布2与第二玻纤布6之间均匀铺设若干根加强杆3,并与第一玻纤布1进行固定。

63.s4、制作灌胶工装5。

64.具体步骤如下:s4.1、按照软管设计要求,读取软管的长度l,软管直径d。

65.s4.2、计算得出工装长度k、工装宽度t,所需钢丝502的数量z和所需导流管501的数量p;所述工装长度为k=(1/3~3/4)l;工装宽度t=d*3.14/2;所需钢丝502的数量z=k/300+2;所需导流管501的数量p=t/200+2;其中,所需钢丝502的数量z和所需导流管501的数量p均四舍五入,取整。

66.工装长度k为30m、工装宽度t为942mm,所需钢丝502的数量z为12根和所需导流管501的数量p为7根,均匀分布在灌胶工装5宽度方向。

67.s4.3、根据s4.2的数据制备钢丝502和导流管501。

68.s4.4、用钢丝502将若干根导流管501依次等距缠绕。

69.s4.5、将所有钢丝502依次缠绕固定,在缠绕远离导流管501锥形头一端的钢丝502时,在钢丝502两端安装牵引绳506。

70.s4.6、牵引绳506另一端从灌胶管503穿入,从电磁三通阀504连接灌胶泵507一端穿出。

71.s4.7、导流管501非锥形头一端与灌胶管503连接。

72.s4.8、分别将灌胶管503、真空泵505和灌胶泵507与电磁三通阀504的三个接口连接,灌胶工装5制作完成。

73.s5、将灌胶工装放入第一玻纤层2与第二玻纤层6之间,将导流管501放置于水平相邻的两个加强杆3之间,准备灌胶。

74.s6、调胶,按比例称量树脂100份、引发剂2.3份、紫外线促进剂4份,搅拌8min,静置15min,抽真空50min,完成调胶,待用。

75.s7、密封软管两端。

76.s8、打开真空泵505,进行抽真空,并进行检测真空度,确保干管没有漏点,压力为-0.099mpa。

77.s9、关闭真空泵505,打开灌胶泵507,灌胶。

78.s10、完成后,通过牵引绳506将灌胶工装5抽出,并进行抽真空密封。

79.具体实施例七:需要制作直径800mm,长为80米的cipp软管,具体步骤包括:s1、在第一玻纤布外侧覆盖第一防渗漏层,在第一防渗漏层外层涂覆防紫外线涂料,形成防紫外线层,在第二玻纤布内侧覆盖第二防渗漏层,在第二防渗漏层内侧覆盖内膜。

80.s2、制作干管,将第一玻纤布2按照软管设计要求铺开。

81.s3、将第二玻纤布6铺设在第一玻纤布2内,并在第一玻纤布2与第二玻纤布6之间均匀铺设若干根加强杆3,并与第一玻纤布1进行固定。

82.s4、制作灌胶工装5。

83.具体步骤如下:s4.1、按照软管设计要求,读取软管的长度l,软管直径d。

84.s4.2、计算得出工装长度k、工装宽度t,所需钢丝502的数量z和所需导流管501的数量p;所述工装长度为k=(1/3~3/4)l;工装宽度t=d*3.14/2;所需钢丝502的数量z=k/300+2;所需导流管501的数量p=t/200+2;其中,所需钢丝502的数量z和所需导流管501的数量p均四舍五入,取整。

85.工装长度k为40m、工装宽度t为1256mm,所需钢丝502的数量z为15根和所需导流管501的数量p为8根,均匀分布在灌胶工装5宽度方向。

86.s4.3、根据s4.2的数据制备钢丝502和导流管501。

87.s4.4、用钢丝502将若干根导流管501依次等距缠绕。

88.s4.5、将所有钢丝502依次缠绕固定,在缠绕远离导流管501锥形头一端的钢丝502时,在钢丝502两端安装牵引绳506。

89.s4.6、牵引绳506另一端从灌胶管503穿入,从电磁三通阀504连接灌胶泵507一端穿出。

90.s4.7、导流管501非锥形头一端与灌胶管503连接。

91.s4.8、分别将灌胶管503、真空泵505和灌胶泵507与电磁三通阀504的三个接口连接,灌胶工装5制作完成。

92.s5、将灌胶工装放入第一玻纤层2与第二玻纤层6之间,将导流管501放置于水平相邻的两个加强杆3之间,准备灌胶。

93.s6、调胶,按比例称量树脂100份、引发剂3份、紫外线促进剂2份,搅拌9min,静置18min,抽真空70min,完成调胶,待用。

94.s7、密封软管两端。

95.s8、打开真空泵505,进行抽真空,并进行检测真空度,确保干管没有漏点,压力为-0.075mpa。

96.s9、关闭真空泵505,打开灌胶泵507,灌胶。

97.s10、完成后,通过牵引绳506将灌胶工装5抽出,并进行抽真空密封。

98.具体实施例八:需要制作直径1000mm,长为75米的cipp软管,具体步骤包括:

s1、在第一玻纤布外侧覆盖第一防渗漏层,在第一防渗漏层外层涂覆防紫外线涂料,形成防紫外线层,在第二玻纤布内侧覆盖第二防渗漏层,在第二防渗漏层内侧覆盖内膜。

99.s2、制作干管,将第一玻纤布2按照软管设计要求铺开。

100.s3、将第二玻纤布6铺设在第一玻纤布2内,并在第一玻纤布2与第二玻纤布6之间均匀铺设若干根加强杆3,并与第一玻纤布1进行固定。

101.s4、制作灌胶工装5。

102.具体步骤如下:s4.1、按照软管设计要求,读取软管的长度l,软管直径d。

103.s4.2、计算得出工装长度k、工装宽度t,所需钢丝502的数量z和所需导流管501的数量p;所述工装长度为k=(1/3~3/4)l;工装宽度t=d*3.14/2;所需钢丝502的数量z=k/300+2;所需导流管501的数量p=t/200+2;其中,所需钢丝502的数量z和所需导流管501的数量p均四舍五入,取整。

104.工装长度k为40m、工装宽度t为1570mm,所需钢丝502的数量z为15根和所需导流管501的数量p为10根,均匀分布在灌胶工装5宽度方向。

105.s4.3、根据s4.2的数据制备钢丝502和导流管501。

106.s4.4、用钢丝502将若干根导流管501依次等距缠绕。

107.s4.5、将所有钢丝502依次缠绕固定,在缠绕远离导流管501锥形头一端的钢丝502时,在钢丝502两端安装牵引绳506。

108.s4.6、牵引绳506另一端从灌胶管503穿入,从电磁三通阀504连接灌胶泵507一端穿出。

109.s4.7、导流管501非锥形头一端与灌胶管503连接。

110.s4.8、分别将灌胶管503、真空泵505和灌胶泵507与电磁三通阀504的三个接口连接,灌胶工装5制作完成。

111.s5、将灌胶工装放入第一玻纤层2与第二玻纤层6之间,将导流管501放置于水平相邻的两个加强杆3之间,准备灌胶。

112.s6、调胶,按比例称量树脂100份、引发剂4份、紫外线促进剂2-5份,搅拌17min,静置20min,抽真空90min,完成调胶,待用。

113.s7、密封软管两端。

114.s8、打开真空泵505,进行抽真空,并进行检测真空度,确保干管没有漏点,压力为-0.085mpa。

115.s9、关闭真空泵505,打开灌胶泵507,灌胶。

116.s10、完成后,通过牵引绳506将灌胶工装5抽出,并进行抽真空密封。

117.本发明的有益之处在于:本发明工艺简单,便于操作;通过在软管中增加加强杆3,在灌胶时,可以起到分区的作用,使浆料均匀充满整个干管;在翻转使用后,起到增加软管强度的作用;通过设置若干根导流管501,能够更快速的进行抽真空和灌胶,提高整体的效率,同时,能够使灌胶更加的均匀,壁厚一致,避免出现白斑,提高软管的稳定性。

118.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的

技术方案,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1