一种内腔含带板、隔板的复合材料制件一体成型工艺方法与流程

1.本发明属于复合材料成型技术领域,具体涉及一种内腔含带板、隔板的复合材料制件一体成型工艺方法。

背景技术:

2.复材一体化成型是将蒙皮和筋一同固化成为整体零件的工艺方法,此方法可大量减少紧固件的使用,此外,该技术涉及到铺层设计、模具设计等方面,是一个立体的、综合性的关键技术研究方向。目前,国内大部分公司对类似型面复杂、且顶部尖锐的复合材料制件成型均采用各组件分开成型,再二次胶接的方式。蒙皮制作时,需先在阳模上铺层,铺覆完毕后,从阳模上取下,放入阴模固化。但在产品结构较复杂的情况下,产品分解的越多,所需要的模具就越多,使用大型设备的次数就越多,制作周期相对要长,能源消耗相对要高。且胶接面多,出现质量问题的可能性就大。且蒙皮从阳模上取下时处于未固化状态比较松软,易变性,放入固化模会局部不贴合,导致制件局部变形、空洞等。

技术实现要素:

3.针对上述问题,本发明摒弃二次胶接,采用件蒙皮与带板、隔板一体成型,阴模和硅胶软模共固化的成型方式来成型制件。

4.本发明技术方案如下:一种内腔含带板、隔板的复合材料制件一体成型工艺方法,包括阴模、蒙皮、硅胶软膜外腔、硅胶软膜内腔、底座、带板、隔板,所述方法包括以下步骤:s1在硅胶软模上制出带板型腔,为了便于制件固化后的脱模,硅胶软模分为硅胶软膜外腔和硅胶软膜内腔,硅胶软膜外腔和硅胶软膜内腔分界面以型面最高位置带板为基点,硅胶软膜外腔厚度:硅胶软膜内腔厚度约为1:2,其余部位等距过渡,并根据隔板的数量与位置将硅胶模分块;s2在硅胶软膜外腔、硅胶软膜内腔型面分别涂抹脱模剂,再将硅胶软膜外腔、硅胶软膜内腔组合固定在底座上;s3将已按数模下好料的隔板插入硅胶软模相应位置;s4在涂有脱模剂的硅胶软膜上铺贴预浸料;s5制件基本铺贴完成后,将阴模扣在制件上,合模,并与底座固定,检查制件外形是否符合要求,如不符合继续修复直至制件外形符合要求为止;s6制件外形符合要求后,将涂有脱模剂的阴模左右半模扣在已铺好层的制件上合模,用销棒固定,并与底座固定;s7将模具放入热压罐或烘箱内,并按树脂基体的固化要求进行固化,利用硅胶软膜热胀冷缩原理对制件加压,并利用阴模保证零件外形的准确性;s8固化完成后拆除阴模及底座,再将硅胶软膜与底座分离,将硅胶软膜内腔抽出,为硅胶软膜外腔的脱模留取一定空间,利用硅胶软膜柔软的特性将其与制件分离,达到脱模效果。

5.进一步的,所述步骤s1、s3、s4为了实现一体成型,在硅胶软膜上刻出带板型腔,并根据隔板的数量与位置将硅胶软模分块,用底座对其进行固定,保证硅胶软膜型面的准确性。

6.本发明的优点在于:

通过该技术手段本发明取得的有益技术效果为,该一体成型方法简化了蒙皮、隔板、带板分别成型、分别固化再胶结或铆接的成型工艺;在制件制造过程中减少了进炉固化次数,以及相应减少因连接带来的种种麻烦,缩短了制件制造周期,提高制件结构可靠性,降低了设备使用成本和人工成本,提高了制件内、外表面的质量。

附图说明

7.下面结合附图对本发明做进一步详细说明。

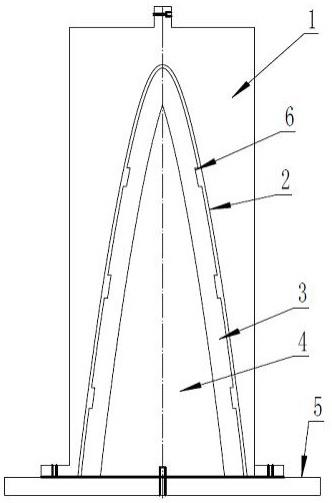

8.图1为本发明的结构示意图;图2为本发明的硅胶软模正视图;图中所示:1-阴模、2-蒙皮、3-硅胶软膜外腔、4-硅胶软膜内腔、5-底座、6-带板、7-隔板。

具体实施方式

9.下面由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

10.须知,本说明书附图所绘的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”等的用语,亦仅为便于叙述明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

11.如图1-2所示本发明的一种内腔含带板、隔板的复合材料制件一体成型工艺方法,包括阴模1、蒙皮2、硅胶软膜外腔3、硅胶软膜内腔4、底座5、带板6、隔板7,所述方法包括以下步骤:s1在硅胶软模上制出带板6型腔,为了便于制件固化后的脱模,硅胶软模分为硅胶软膜外腔3和硅胶软膜内腔4,硅胶软膜外腔3和硅胶软膜内腔4分界面以型面最高位置带板6为基点,硅胶软膜外腔3厚度:硅胶软膜内腔4厚度约为1:2,其余部位等距过渡,并根据隔板7的数量与位置将硅胶模分块;s2在硅胶软膜外腔3、硅胶软膜内腔4型面分别涂抹脱模剂,再将硅胶软膜外腔3、硅胶软膜内腔4组合固定在底座5上;s3将已按数模下好料的隔板7插入硅胶软模相应位置;s4在涂有脱模剂的硅胶软膜上铺贴预浸料;s5制件基本铺贴完成后,将阴模1扣在制件上,合模,并与底座5固定,检查制件外形是否符合要求,如不符合继续修复直至制件外形符合要求为止;s6制件外形符合要求后,将涂有脱模剂的阴模1左右半模扣在已铺好层的制件上合模,用销棒固定,并与底座5固定;s7将模具放入热压罐或烘箱内,并按树脂基体的固化要求进行固化,利用硅胶软膜热胀冷缩原理对制件加压,并利用阴模1保证零件外形的准确性;s8固化完成后拆除阴模1及底座5,再将硅胶软膜与底座5分离,将硅胶软膜内腔4抽出,为硅胶软膜外腔3的脱模留取一定空间,利用硅胶软膜柔软的特性将其与制件分离,达到脱模效果。

12.所述步骤s1、s3、s4为了实现一体成型,在硅胶软膜上刻出带板6型腔,并根据隔板7的数量与位置将硅胶软模分块,用底座5对其进行固定,保证硅胶软膜型面的准确性。

13.本发明的工作原理:一种内腔含带板、隔板的复合材料制件一体成型工艺方法包括以下步骤。

14.(1)在硅胶软模上制出带板7型腔。

15.(2)为了便于制件固化后的脱模,硅胶软模分为硅胶软膜外腔3和硅胶软膜内腔4,硅胶软膜外腔3和硅胶软膜内腔4分界面以型面最高位置带板6为基点,硅胶软膜外腔3厚度:硅胶软膜内腔4厚度约为1:2,其余部位等距过渡,并根据隔板7的数量与位置将硅胶模分块。

16.(3)在硅胶软膜外腔3和硅胶软膜内腔4型面分均匀的涂2~3遍脱模剂,最后一遍涂敷后用干净抹布将硅胶软膜外腔3和硅胶软膜内腔4表面擦拭光亮,晾置1h后,再将硅胶软膜外腔3和硅胶软膜内腔4组合固定在底座5上。

17.(4)根据数模要求制出隔板7的外形,插入相应位置。

18.(5)按带板6铺层要求,在涂有脱模剂的带板6处铺贴预浸料。

19.(6)带板6铺贴完成后,在硅胶软膜外腔3表面铺贴蒙皮2。

20.(7)蒙皮2铺贴完毕后,将阴模1放在铺敷好的蒙皮2上,合模,并与底座5固定,检查蒙皮2外形是否符合要求,如不符合继续修复直至蒙皮2外形符合要求为止。

21.(8)在阴模1内表面均匀的涂2~3遍脱模剂,最后一遍涂敷后用干净抹布擦拭光亮,晾置1h。

22.(9)将涂有脱模剂的阴模1扣在已铺好层的蒙皮2上合模,用销棒固定,并与底座5固定。

23.(10)送入热压罐或烘箱内连接热电偶关闭炉或罐门,并按树脂基体的固化要求进行固化。

24.(11)固化完成后将阴模1与底座5分离,再将硅胶软膜内腔4与底座5分离,再将硅胶软膜外腔3与蒙皮2、带板6、隔板7分离,达到脱模效果。

25.本发明其它未详尽之处均为本领域技术人员所公知的常规技术。

26.需要说明的是,术语“包括”或者任何其他变体意在涵盖非排他性的包含,从而使得包含一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

27.本发明的保护范围不限于具体实施方式所公开的技术方案,凡是依据本发明的技术实质对以上实施例所作的任何修改、等同替换、改进等,均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1