一种热固性复合材料快速模压成型工艺的制作方法

本发明涉及高分子材料制备成型,尤其涉及一种热固性复合材料快速模压成型工艺。

背景技术:

1、急冷急热注塑成型技术又称之为高光无痕注塑,是通过急冷急热设备在模具闭合前加热模具,令模温快速升高至热塑性塑料的玻璃化温度以上,注塑成型结束后,再通过急冷急热设备快速降低模具温度,将模仁顶出,是成型过程中模温可变的成型工艺。该成型方式利用了热塑性塑料在高弹态下的固有特性,可有效消除塑料制品的表面缺陷,如熔合线、橘皮、气纹等。由于成型温度较高,成型后塑件表面粗糙度较常规成型好。利用急冷急热成型技术成型可以大幅提升塑件外观质量,缩短成型周期,降低生产成本,提高市场竞争力。

2、急冷急热注塑成型技术的应用示例如:中华人民共和国专利公开第cn102161223a号公开了一种双色封屏面壳的注塑模具和精密注塑方法,专利公告第cn206217045u号公开了一种双模仁的急冷急热注塑设备。对于急冷急热注塑成型技术的注塑模具及注塑方法均有详细介绍。

3、热固性模压成型工艺是在金属对膜中放置模压料,配以适当的温度和压力,热压成型制品。热压成型和注塑成型工艺所用到的材料本身也不一样,实际当中热塑性材料和热固性材料本身成型的原理不一样,这也是为什么热塑性材料极少用到模压成型工艺的原因。热塑性材料成型仅需要材料受挤压形成模具形状完成脱模即可,其他的耐变形、耐老化性能与材料自身的性质相关性更大,与成型工艺的选择关系则较小,其利用模具急冷急热技术相比于传统的加热材料后注塑进行冷模具冷却,是能够解决优于材料大部分成型过程中的表面缺陷的,这是热塑性材料自身的成型特点。

4、而热固性材料成型还需考虑成型产品完全固化以后的抗折强度、收缩率、电性能、残余应力的大小等,都与成型工艺息息相关,急冷急热技术原理都是利用材料玻璃态和高弹态之间的物理性质变化达到想要的脱模时候的效果,提高生产的效率,如何保证材料的性能不受影响的情况下提高效率也是这项技术中的难点。热固性材料通过急冷急热技术提前从模具中完整的脱出,是热固性材料受热部分反应交联和完成了玻璃态-高弹态-玻璃态之间转变共同的结果,热塑性材料则是单一的相转变。

5、热固性材料成型对于脱模条件较热塑性材料要求更高,需要在热压固化过程中硬化后的固化度达到50%-70%,此时材料便能够脱模。而脱模时的固化程度一般以硬化完全为宜,即85%以下,使其能够有最优的力学强度和化学性能。

6、如中华人民共和国专利公开第cn107214975b公开了一种模拟涂覆快速成型湿法模压工艺,将急冷急热技术应用到热固性模压成型工艺,但该模压工艺适用的材料范围较窄,只适用于低粘度、快速固化、高玻璃化温度树脂,同时,工艺较为复杂,生产成本高。有鉴于此,需要提出一种新的技术方案来解决上述技术问题。

技术实现思路

1、本发明的目的在于提供一种适用于绝大部分热固性塑料的热固性复合材料快速模压成型工艺。

2、为实现上述目的,本发明采用以下技术手段:

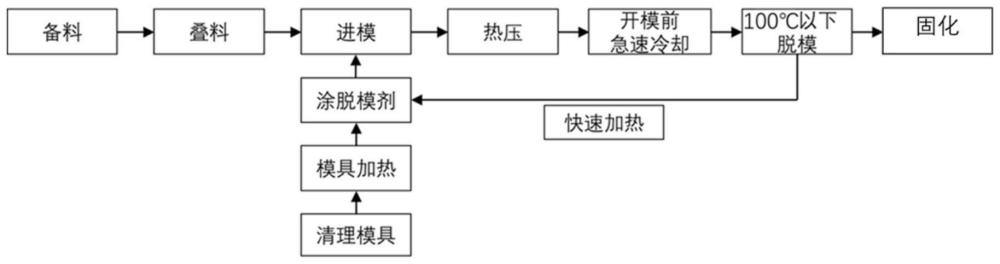

3、一种热固性复合材料快速模压成型工艺,包括如下步骤:

4、(1)备料,将树脂、石墨与纤维织物混合制备成单层的预浸料;

5、(2)模具预热和叠料,急冷急热设备对热压模具进行预热,当热压模具预热至80-150℃时,在模腔内喷涂脱模剂,待脱模剂完全干透后,将步骤(1)制得的单层预浸料堆叠若干层后,放入模腔内;

6、(3)热压,急冷急热设备进入升温程序与压机的热压程序开始时间一致,热压模具合模完成时,急冷急热设备同时进入120-220℃保温程序,整个热压过程在60-160mpa的压力下保持1-10min;

7、(4)冷却,急冷急热设备在热压结束前15-25秒提前对热压模具冷却降温,保证热压模具开模时的温度降到0-100℃;

8、(5)脱模,热压成型的产品外观已热压完成,达到脱模强度,进行脱模;

9、(6)固化,通过夹具将热压成型的产品收集,放入烘箱内将产品完全固化。

10、在其中一个实施例中,所述纤维织物为碳纤维、玻璃纤维或其他无机纤维中的一种或者两种混合或两种以上混合。

11、在其中一个实施例中,所述树脂为热固性树脂,包括酚醛树脂、聚酰亚胺、苯并恶嗪、脲醛树脂、三聚氰胺树脂、不饱和聚酯树脂、环氧树脂、有机硅树脂中的一种或多种组合。

12、在其中一个实施例中,所述纤维织物和石墨组成增强体,所述纤维织物和石墨的质量比例为1:10~3:10,所述增强体与树脂的质量比为10:3~10:7。

13、在其中一个实施例中,所述单层的预浸料包括聚酰亚胺、石墨与碳纤维。

14、在其中一个实施例中,所述碳纤维和石墨的质量比例为1:9。

15、在其中一个实施例中,将步骤(1)制得的单层预浸料堆叠至1-3mm后放入模腔内。

16、在其中一个实施例中,包括如下步骤:

17、(1)备料,将树脂、石墨与纤维织物混合制备成单层的预浸料;

18、(2)模具预热和叠料,急冷急热设备对热压模具进行预热,当热压模具预热至90℃时,在模腔内喷涂脱模剂,待脱模剂完全干透后,将步骤(1)制得的单层预浸料堆叠若干层后,放入模腔内;

19、(3)热压,急冷急热设备进入升温程序与压机的热压程序开始时间一致,热压模具合模完成时,急冷急热设备同时进入200℃保温程序,整个热压过程在90mpa的压力下保持8min;

20、(4)冷却,急冷急热设备在热压结束前20秒提前对热压模具冷却降温,保证热压模具开模时的温度降到100℃以下;

21、(5)脱模,热压成型的产品外观已热压完成,达到脱模强度,进行脱模;

22、(6)固化,通过夹具将热压成型的产品收集,放入烘箱内将产品完全固化。

23、相比于现有技术,本发明带来以下技术效果:

24、本发明适用于绝大部分的热固性复合材料,通过急冷急热设备改变模压成型的工艺顺序,将工序中的热压固化分为模内成型脱模和后固化,减少模内固化停留时间,以提高设备的产量;通过急冷急热设备模内加热,热固性材料在模压温度下保持一段时间,部分树脂发生交联反应,然后快速降温消除热应力、增加材料的刚度,使其能在更低的固化程度下具备脱模所需要的物理力学性能,采用烘箱内夹具后固化的形式使其达到硬化完全的程度,完成整个工艺。

技术特征:

1.一种热固性复合材料快速模压成型工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的热固性复合材料快速模压成型工艺,其特征在于:所述纤维织物为碳纤维、玻璃纤维或其他无机纤维中的一种或者两种混合或两种以上混合。

3.根据权利要求2所述的热固性复合材料快速模压成型工艺,其特征在于:所述树脂为热固性树脂,包括酚醛树脂、聚酰亚胺、苯并恶嗪、脲醛树脂、三聚氰胺树脂、不饱和聚酯树脂、环氧树脂、有机硅树脂中的一种或多种组合。

4.根据权利要求3所述的热固性复合材料快速模压成型工艺,其特征在于:所述纤维织物和石墨组成增强体,所述纤维织物和石墨的质量比例为1:10~3:10,所述增强体与树脂的质量比为10:3~10:7。

5.根据权利要求4所述的热固性复合材料快速模压成型工艺,其特征在于:所述单层的预浸料包括树脂、石墨与碳纤维。

6.根据权利要求1所述的热固性复合材料快速模压成型工艺,其特征在于:将步骤(1)制得的单层预浸料堆叠至1-3mm后放入模腔内。

技术总结

本发明提供了一种热固性复合材料快速模压成型工艺,包括以下步骤:将树脂、石墨与纤维织物混合制备成单层预浸料;急冷急热设备对热压模具进行预热至80‑150℃时,在模腔内喷涂脱模剂并完全干透后,将单层预浸料堆叠放入模腔内;急冷急热设备进入升温程序,热压模具合模完成时,急冷急热设备同时进入120‑220℃恒定保温程序,热压过程在60‑160Mpa的压力下保持1‑10min;急冷急热设备在热压结束前提前对热压模具冷却降温,保证开模时的温度降到100℃以下;脱模、固化;本发明适用于绝大部分的热固性复合材料,通过急冷急热设备改变模压成型的工艺顺序,将工序中的热压固化分为模内成型脱模和后固化,减少模内固化停留时间,以提高设备的产量。

技术研发人员:胡宗辉,龚维

受保护的技术使用者:湖南耕驰新能源科技有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!