一种高分子薄膜的制备方法

1.本发明涉及高分子成型加工技术领域,更具体地,涉及一种高分子薄膜的制备方法。

背景技术:

2.制备高分子薄膜是高分子科学研究中常规而且繁重的工作。传统的挤出流延和挤出吹膜法都存在用量大、耗时的问题。溶液流延法用量少但存在耗时、溶剂难找、溶剂残留和薄膜不均匀的问题。热压法存在一般的模具热压出来的薄膜厚度不均的问题。现缺少一种简单、用量少、便捷且无需其它溶剂制备均匀高分子薄膜的方法。

技术实现要素:

3.针对现有技术的以上缺陷或改进需求,本发明提供了一种高分子薄膜的制备方法,该方法是一种使用微量高分子材料制备高分子薄膜样品的方法,并且制备出的薄膜厚度均一。

4.本发明的目的是通过以下技术措施实现的。

5.一种高分子薄膜的制备方法,该制备方法包括制备一种热压模具,使用所述热压模具与热压机配合,压制薄膜,所述热压模具包括上热压板、下热压板、金属薄膜,所述上热压板分为a板和b板,下热压板也分为a板和b板,a板、b板之间填充金属薄膜。

6.在上述技术方案中,a板、b板之间填充的金属薄膜的厚度根据待制备的高分子薄膜的厚度调整,一般上、下各加10层或20层。

7.在上述技术方案中,所述金属薄膜包括熔点在200摄氏度以上、厚度在50微米以内的金属制薄膜,包括铝、锌、不锈钢、铜、或锡。

8.在上述技术方案中,该制备方法具体包括以下步骤:(1)制备热压模具,所述热压模具包括上热压板、下热压板、金属薄膜,所述上热压板分为a板和b板,下热压板也分为a板和b板,a板、b板之间填充金属薄膜,a板、b板之间填充的金属薄膜的厚度根据待制备的高分子薄膜的厚度调整;(2)使用所制备的热压模具与热压机配合,压制高分子薄膜;(3)检测高分子薄膜的各个点,画出膜的厚度分布,膜薄的部分去掉相对应位置的金属薄膜,金属薄膜去掉的层数根据膜的厚度决定;或者膜厚的部分增加相对应位置的金属薄膜;(4)使用调整好的热压模具与热压机配合,压制高分子薄膜;(5)重复步骤(3)、(4)操作,直到高分子薄膜完全均匀;(6) 将调整好的热压模具的上、下压板分别用焊接的方法将a板、b板焊接牢固,制备得到最终的热压模具;(7)使用最终的热压模具与热压机配合,压制高分子薄膜。

[0009] 本发明提出一种使用微量样品制备高分子薄膜样品的方法,并且制备出的薄膜

厚度均一。对用该方法制备的高分子薄膜进行了表征,结果表明该方法可以快速制备聚乳酸(pla)和聚醚醚酮(peek)高分子薄膜,每次制样只需30分钟,每次用量为2克,薄膜的厚度目前可达50

±5㎛

, 长宽可达125 mm x 125 mm。该方法还可以制备环氧树脂等交联高分子薄膜。本发明方法大大节约了研究者宝贵的时间,节约样品材料,特别是一些珍贵的样品,并且不使用溶剂。

附图说明

[0010]

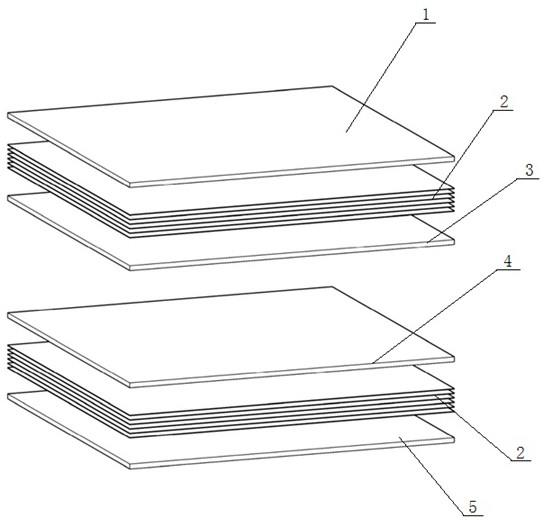

图1是本发明中热压模具的结构示意图。

[0011]

图中:1.上加热板a板,2.金属薄膜,3.上加热板b板,4.下加热板b板,5.下加热板a板。

[0012]

图2为热压模具制备过程中所压高分子薄膜的厚度示意图。

具体实施方式

[0013]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图对本发明进行进一步详细说明。

[0014]

本发明实施例提供一种高分子薄膜的制备方法,该制备方法包括制备一种热压模具,使用所述热压模具与热压机配合,压制薄膜,所述热压模具包括上热压板、下热压板、金属薄膜,所述上热压板分为a板和b板,下热压板也分为a板和b板,a板、b板之间填充金属薄膜。

[0015]

在上述实施例中,a板、b板之间填充的金属薄膜的厚度根据待制备的高分子薄膜的厚度调整。一般上、下各加10层或20层。也可以这样来确定:第一次不加金属薄膜,直接热压高分子膜,观察高分子膜的厚度分布,最大与最小的差值,比如差值为0.06 mm,如果金属薄膜为0.006 mm,就垫12层左右。

[0016]

在上述实施例中,所述金属薄膜包括熔点在200摄氏度以上、厚度在50微米以内的金属制薄膜,包括铝、锌、不锈钢、铜、或锡。

[0017]

在上述实施例中,a板、b板均为304不锈钢、厚度1 mm-2 mm之间,也可以采用其他合适的金属板。

[0018]

在上述实施例中,该制备方法包括以下步骤:(1)制备热压模具,所述热压模具包括上热压板、下热压板、金属薄膜,所述上热压板分为a板和b板,下热压板也分为a板和b板,a板、b板之间填充金属薄膜,a板、b板之间填充的金属薄膜的厚度根据待制备的高分子薄膜的厚度调整。

[0019]

(2)使用所制备的热压模具与热压机配合,上、下压板之间放入高分子材料,在热压机里热压,冷却脱模,得到高分子薄膜;热压时的温度、时间、压力由待制备的高分子材料决定。

[0020]

(3)检测高分子薄膜的各个点,画出膜的厚度分布,如图2a所示,膜薄的部分去掉相对应位置的金属薄膜,金属薄膜去掉的层数根据膜的厚度决定;比如压制薄膜其它地方都是0.06 mm,只有中间是0.04 mm,那么就需要将中间部分对应的金属薄膜去掉0.02 mm,如果金属薄膜的厚度是0.02 mm,那就去一层,如果金属薄膜的厚度是0.01 mm,那么就去2层。

[0021]

(4)使用调整好的热压模具与热压机配合,压制高分子薄膜。

[0022]

(5)重复步骤(3)、(4)操作,直到高分子薄膜完全均匀,如图2b所示。

[0023]

(6) 将调整好的热压模具的上、下压板分别用焊接的方法将a板、b板焊接牢固,制备得到最终的热压模具。

[0024]

(7)使用最终的热压模具与热压机配合,压制高分子薄膜,薄膜的厚度可达50

±5㎛

,长宽可达125 mm x 125 mm。

[0025]

几种实验室制备高分子薄膜方法的对比。

[0026]

具体实施例

[0027]

热压机(武汉启恩科技发展有限责任公司,型号为r32022020)制备模具:准备模具压板4块,铝箔纸上压板分为a、b两块,下压板也分为a、b两块,在a、b两板间放入20层铝箔纸,用热压模具热压聚乳酸高分子材料,得出聚乳酸薄膜,检测聚乳酸薄膜的各个点,画出膜的厚度分布,膜薄的部分去掉相对应位置的铝箔纸,铝箔纸去掉的层数根据膜的厚度决定。将调整好的热压模具再重新热压聚乳酸材料,得出聚乳酸薄膜,检测薄膜的各个点,重复上述操作,直到聚乳酸薄膜完全均匀,再将调整好的热压模具的上、下压板分别用焊接的方法将a、b板焊接牢固,得到最终的热压模具。

[0028]

使用上述最终的热压模具热压薄膜。

[0029]

实施例1材料:聚乳酸,美国natureworks 品牌,型号4032d重量:2 g热压条件:温度为200摄氏度,压力为60 mpa。

[0030]

步骤:将热压机温度上升到200摄氏度。不采用金属膜补偿。取2 g聚乳酸放入(直接把聚乳酸颗粒料放在热压模具下板中间,再盖上上板)热压模具中间,将热压模具放入热压机内,加压60 mpa,热压5分钟,冷却,取模。

[0031]

实验结果:得出聚乳酸薄膜, 125 mm x 125 mm x (厚度50

㎛

到150

㎛

之间), 可

见不采用金属膜补偿的传统方法制备出的薄膜厚度公差为50

㎛

到150

㎛

之间,该公差大不能满足科研的需要。

[0032]

实施例2材料:聚乳酸,美国natureworks 品牌,型号4032d重量:2 g热压条件:温度为200摄氏度,压力为60 mpa。

[0033]

步骤:将热压机温度上升到200摄氏度。使用厚度为10

㎛

铝膜叠加补偿方法制备出ab板。取2 g聚乳酸放入热压模具中间,将热压模具放入热压机内,加压60 mpa,热压5分钟,冷却,取模。

[0034]

实验结果:得出聚乳酸薄膜, 125 mm x 125 mm x (厚度50

㎛

到55

㎛

之间),可见薄膜的厚度公差相对较小,达到科研用薄膜要求。

[0035]

实施例3材料:聚醚醚酮,英国威格斯品牌,型号450g。

[0036]

重量:2 g热压条件:温度为400摄氏度,压力为60 mpa。

[0037]

步骤:将热压机温度上升到400摄氏度。不使用本发明铝膜叠加补偿方法。取2 g聚醚醚酮放入热压模具中间,将热压模具放入热压机内,加压60 mpa,热压5分钟,冷缺,取模。

[0038]

实验结果:得出聚醚醚酮薄膜,100 mm x 60 mm x (厚度50

㎛

到150

㎛

之间)。

[0039]

可见不采用金属膜补偿的传统方法制备出的薄膜厚度公差大,不能满足科研的需要。

[0040]

实施例4材料:聚醚醚酮,英国威格斯品牌,型号450g。

[0041]

重量:2 g热压条件:温度为400摄氏度,压力为60 mpa。

[0042]

步骤:将热压机温度上升到400摄氏度。使用厚度为10

㎛

铝膜叠加补偿方法制备出ab板。 取2 g聚醚醚酮放入热压模具中间,将热压模具放入热压机内,加压60 mpa,热压5分钟,冷缺,取模。

[0043]

实验结果:得出聚醚醚酮薄膜,100 mm x 60 mm x (厚度50

㎛

到55

㎛

之间),可见薄膜的厚度公差相对较小,达到科研用薄膜要求。

[0044]

在上述实施例中,金属薄膜可为铝、锌、不锈钢、铜、锡等金属膜,厚度为50微米以内。

[0045]

在上述实施例中,热压机可为任意热压机、平板硫化机等。

[0046]

在上述实施例中,热压模具内金属薄膜厚度的调整次数可能为一次或多次。

[0047]

在上述实施例中,高分子材料可为任意高分子材料。

[0048]

本说明书中未作详细描述的内容,属于本专业技术人员公知的现有技术。

[0049]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1