一种环保塑胶注塑成型设备及成型工艺的制作方法

1.本发明涉及注塑设备技术领域,尤其涉及一种环保塑胶注塑成型设备及成型工艺。

背景技术:

2.注塑成型工艺生产制造过程中,将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,注射成型是通过注塑机和模具来实现的。

3.传统注塑工艺中使用的模具,对成型后的工件脱料时,常采用顶销方式,将模具内部的工件顶出,以完成工件与模具的脱离。但是在顶销与工件顶触过程中,特别一些由于与模具粘黏较紧的工件,顶销容易对工件表面造成损坏,甚至造成工件形变破裂;对一些工件小的工件成型时,所用顶销尺径更为细小,更容易对工件造成损坏。

技术实现要素:

4.为了解决上述问题,本发明提出一种环保塑胶注塑成型设备及成型工艺,以更加确切地解决上述所述问题。

5.本发明通过以下技术方案实现的:本发明提出一种环保塑胶注塑成型设备,包括基座和模具组件,所述模具组件包括第一模座和第二模座,第一模座固定于基座上,第二模座对应设置于第一模座的一侧,所述第一模座靠近第二模座的一侧连接有第一模具,第二模座对应第一模具的位置设有第二模具,所述第二模座的两侧设有一对液压缸,液压缸的伸缩杆方向沿对应第一模座一侧的方向延伸,第二模座的侧边一体成型有支架,且液压缸的伸缩杆端部与第二模座所设的支架固定连接,基座上且位于第一模座与第二模座之间设有下料口,所述第一模具内部开设有多道横向开设且相平行设置的限气通道,限气通道贯穿至第一模具的成型表面,限气通道的内部设有横向设置的限气杆,且限气杆靠近第一模具成型表面的一端设有气封片,气封片的外表面与第一模具的成型表面一致,所述第一模具的中部与第一模座内部开设有一道相连通的导气道,导气道位于第一模具内部一端开设有与限气通道相连通的分气道,分气道设置于靠近气封片的位置,导气道位于第一模座一端连接有气管接头,所述第二模座内部设有注塑喷嘴,且注塑喷嘴的喷料端与第二模具一侧相连通。

6.进一步的,所述第一模座靠近第二模座的一侧设有一对定位销,第二模座靠近第一模座的一侧且对应一对定位销的位置开设有定位销孔。

7.进一步的,所述基座上表面且位于第二模座的下方设有t型导轨,t型导轨的导向与液压缸的伸缩杆伸缩方向一致,第二模座底部设有滑座,且滑座与t型导轨配合滑接。

8.进一步的,所述气封片优选为阶梯式顶片,且气封片配合卡合于限气通道中。

9.进一步的,所述限气通道中部设有弹腔,限气杆位于弹腔中的部位一体成型有顶环,且顶环与弹腔内部配合滑接,顶环远离第一模具成型表面的一侧设有压力弹簧,且压力弹簧两端分别与顶环、弹腔内腔侧壁相抵触。

10.进一步的,所述第一模座内部且对应限气杆的位置设有电磁铁,限气杆靠近电磁铁的一端设有衔铁,电磁铁的磁化端与衔铁的位置相对应。

11.进一步的,所述第一模座与贴合第一模具的表面一体成型有定位销,第一模具对应定位销的位置开设有密封环槽,且定位销配合与密封环槽中,定位销设置于限气通道、导气道的外周。

12.进一步的,所述第二模座内部嵌设有加热环,且加热环设置于注塑喷嘴的外周。

13.进一步的,所述第二模具内部开设有多道阵列设置的换热槽道,换热槽道为开设于第二模具成型面外周的环形通道,所述第二模座内部且位于第二模具的上方设有分流腔,第二模座上端设有与分流腔相连通的进液管,第二模具内部所设的换热槽道通过导液孔与分流腔连通,所述第二模座内部且位于第二模具下方设有汇流腔,第二模座的下端设有与汇流腔相连通的排液管,第二模具内部所设的换热槽道通过导液孔与汇流腔连通。

14.一种应用如上所述环保塑胶注塑成型设备的成型工艺,包括以下步骤:步骤一:注塑成型:通过控制液压缸对第二模座进行驱动,在第二模座底部所设与滑座与t型导轨的配合下,使第二模座沿t型导轨行走,直至第二模座上所连接的第二模具与第一模座上所连接的第一模具配合形成注塑型腔,第二模座中所设的注塑喷嘴通过注塑导管连接注塑设备,即可往第一模具与第二模具内部构成的注塑型腔注入熔胶,注胶过程中,加热环进行加工工作,保持注塑喷嘴内部温度,保持熔胶流经注塑喷嘴的流畅性;步骤二:塑性冷却:第二模座上的进液管连接冷却水供应设备,由冷却水供应设备往分流腔注入冷却水,冷却水通过导液孔分流到导液孔中,对第二模具内部成型工件进行均匀、快速冷却,经过换热的水液在汇流腔中汇集,最后通过排液管回流冷却水供应设备,形成冷却循环;步骤三:工件脱模:通过控制液压缸对第二模座进行驱动,使第一模具与第二模具进行分离,在分离过程中,控制电磁铁工作使得磁化端磁化,进而对衔铁进行吸引,则限气杆牵引气封片回缩进入第一模具内部,直至分气道与第一模具的成型表面连通,气管接头通过导气管连接气泵设备,由气泵设备进行抽气工作,此时限气通道端口处形成负压,将工件牢固吸附于第一模具上;随着第一模具与第二模具完全脱离,此时控制气泵设备进行供气工作,此时由限气通道端口处进行喷气,从而将第一模具上粘黏的工件吹出,完成工件的脱模;最后在工件脱模后,停止电磁铁工作,限气杆在压力弹簧的作用下复位,使气封片重新与第一模具的成型表面配合,即可进行下一注塑操作。

15.本发明的有益效果:1、本发明由冷却水供应设备往分流腔注入冷却水,冷却水通过导液孔分流到导液孔中,对第二模具内部成型工件进行换热降温,经过换热的水液在汇流腔中汇集,最后通过排液管回流冷却水供应设备,形成冷却循环,换热槽道为开设于第二模具成型面外周的环形通道,对工件的冷却更为均匀、快速;2、本发明通过控制液压缸对第二模座进行驱动,使第一模具与第二模具进行分离,在分离过程中,控制电磁铁工作使得磁化端磁化,进而对衔铁进行吸引,则限气杆牵引气封片回缩进入第一模具内部,直至分气道与第一模具的成型表面连通,气管接头通过导气管连接气泵设备,由气泵设备进行抽气工作,此时限气通道端口处形成负压,将工件牢固吸附于第一模具上;随着第一模具与第二模具完全脱离,此时控制气泵设备进行供气工作,

此时由限气通道端口处进行喷气,从而将第一模具上粘黏的工件吹出,完成工件的脱模,脱模过程不对工件造成硬性顶压,从而有效保证工件的质量;3、本发明通过控制液压缸对第二模座进行驱动,在第二模座底部所设与滑座与t型导轨的配合下,使第二模座沿t型导轨行走,直至第二模座上所连接的第二模具与第一模座上所连接的第一模具配合形成注塑型腔,保证第一模具与第二模具对接过程中的稳定性。

附图说明

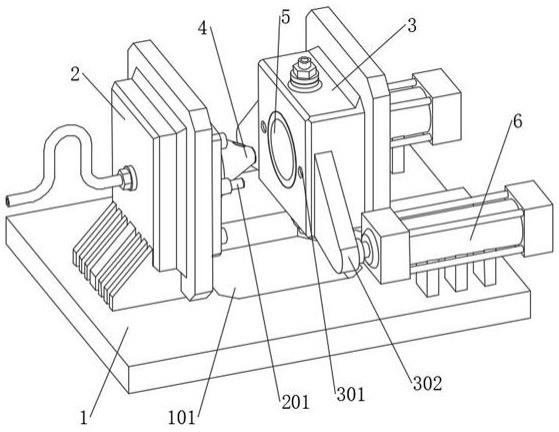

16.图1为本发明的立体结构示意图;图2为本发明结构的俯视图;图3为本发明立体结构的半剖视图;图4为图3中a处的放大图;图5为本发明结构的正剖视图;图6为本发明中第二模座与第二模具的结构剖视图。

17.图中:1、基座;101、下料口;102、t型导轨;2、第一模座;201、定位销;3、第二模座;301、定位销孔;302、支架;303、滑座;304、注塑喷嘴;305、加热环;306、分流腔;3061、汇流腔;307、进液管;3071、排液管;4、第一模具;401、限气通道;402、限气杆;4021、气封片;4022、弹腔;4023、顶环;4024、压力弹簧;4025、衔铁;403、电磁铁;4031、磁化端;404、导气道;4041、分气道;4042、气管接头;5、第二模具;501、换热槽道;502、导液孔;6、液压缸。

具体实施方式

18.为了更加清楚完整的说明本发明的技术方案,下面结合附图对本发明作进一步说明。

19.请参考图1-图6,本发明提出本发明提出一种环保塑胶注塑成型设备,包括基座1和模具组件,模具组件包括第一模座2和第二模座3,第一模座2固定于基座1上,第二模座3对应设置于第一模座2的一侧,第一模座2靠近第二模座3的一侧连接有第一模具4,第二模座3对应第一模具4的位置设有第二模具5,第二模座3的两侧设有一对液压缸6,液压缸6的伸缩杆方向沿对应第一模座2一侧的方向延伸,第二模座3的侧边一体成型有支架302,且液压缸6的伸缩杆端部与第二模座3所设的支架302固定连接,通过控制液压缸6对第二模座3进行驱动,使第二模座3上所连接的第二模具5与第一模座2上所连接的第一模具4配合形成注塑型腔,第一模座2靠近第二模座3的一侧设有一对定位销201,第二模座3靠近第一模座2的一侧且对应一对定位销201的位置开设有定位销孔301,用于第一模具4与第一模具4配合过程中的定位,基座1上表面且位于第二模座3的下方设有t型导轨102,t型导轨102的导向与液压缸6的伸缩杆伸缩方向一致,第二模座3底部设有滑座303,且滑座303与t型导轨102配合滑接,保证第一模具4与第二模具5对接过程中的稳定性,基座1上且位于第一模座2与第二模座3之间设有下料口101,用于下料收集工件,如图4所示,第一模具4内部开设有多道横向开设且相平行设置的限气通道401,限气通道401贯穿至第一模具4的成型表面,限气通道401的内部设有横向设置的限气杆402,且限气杆402靠近第一模具4成型表面的一端设有气封片4021,气封片4021的外表面与第一

模具4的成型表面一致,第一模具4的中部与第一模座2内部开设有一道相连通的导气道404,导气道404位于第一模具4内部一端开设有与限气通道401相连通的分气道4041,分气道4041设置于靠近气封片4021的位置,导气道404位于第一模座2一端连接有气管接头4042,第二模座3内部设有注塑喷嘴304,且注塑喷嘴304的喷料端与第二模具5一侧相连通。

20.气封片4021优选为阶梯式顶片,且气封片4021配合卡合于限气通道401中,保证气封片4021与限气通道401端口的定位配合。

21.限气通道401中部设有弹腔4022,限气杆402位于弹腔4022中的部位一体成型有顶环4023,且顶环4023与弹腔4022内部配合滑接,顶环4023远离第一模具4成型表面的一侧设有压力弹簧4024,且压力弹簧4024两端分别与顶环4023、弹腔4022内腔侧壁相抵触,第一模座2内部且对应限气杆402的位置设有电磁铁403,限气杆402靠近电磁铁403的一端设有衔铁4025,电磁铁403的磁化端4031与衔铁4025的位置相对应,通过控制电磁铁403工作使得磁化端4031磁化,进而对衔铁4025进行吸引,则限气杆402牵引气封片4021回缩进入第一模具4内部,直至分气道4041与第一模具4的成型表面连通,实现导气道404与限气通道401外端口形成相通的气路。

22.第一模座2与贴合第一模具4的表面一体成型有定位销201,第一模具4对应定位销201的位置开设有密封环槽,且定位销201配合与密封环槽中,定位销201设置于限气通道401、导气道404的外周,保证第一模座2与第一模具4连接处的密封性。

23.第二模座3内部嵌设有加热环305,且加热环305设置于注塑喷嘴304的外周,加热环305进行加工工作,保持注塑喷嘴304内部温度,避免熔胶温度降低,保持熔胶流经注塑喷嘴304的流畅性。

24.第二模具5内部开设有多道阵列设置的换热槽道501,换热槽道501为开设于第二模具5成型面外周的环形通道,第二模座3内部且位于第二模具5的上方设有分流腔306,第二模座3上端设有与分流腔306相连通的进液管307,第二模具5内部所设的换热槽道501通过导液孔502与分流腔306连通,第二模座3内部且位于第二模具5下方设有汇流腔3061,第二模座3的下端设有与汇流腔3061相连通的排液管3071,第二模具5内部所设的换热槽道501通过导液孔502与汇流腔3061连通。

25.一种应用如上环保塑胶注塑成型设备的成型工艺,包括以下步骤:步骤一:注塑成型:通过控制液压缸6对第二模座3进行驱动,在第二模座3底部所设与滑座303与t型导轨102的配合下,使第二模座3沿t型导轨102行走,直至第二模座3上所连接的第二模具5与第一模座2上所连接的第一模具4配合形成注塑型腔,第二模座3中所设的注塑喷嘴304通过注塑导管连接注塑设备,即可往第一模具4与第二模具5内部构成的注塑型腔注入熔胶,注胶过程中,加热环305进行加工工作,保持注塑喷嘴304内部温度,保持熔胶流经注塑喷嘴304的流畅性;步骤二:塑性冷却:第二模座3上的进液管307连接冷却水供应设备,由冷却水供应设备往分流腔306注入冷却水,冷却水通过导液孔502分流到导液孔502中,对第二模具5内部成型工件进行均匀、快速冷却,经过换热的水液在汇流腔3061中汇集,最后通过排液管3071回流冷却水供应设备,形成冷却循环;步骤三:工件脱模:通过控制液压缸6对第二模座3进行驱动,使第一模具4与第二模具5进行分离,在分离过程中,控制电磁铁403工作使得磁化端4031磁化,进而对衔铁4025

进行吸引,则限气杆402牵引气封片4021回缩进入第一模具4内部,直至分气道4041与第一模具4的成型表面连通,气管接头4042通过导气管连接气泵设备,由气泵设备进行抽气工作,此时限气通道401端口处形成负压,将工件牢固吸附于第一模具4上;随着第一模具4与第二模具5完全脱离,此时控制气泵设备进行供气工作,此时由限气通道401端口处进行喷气,从而将第一模具4上粘黏的工件吹出,完成工件的脱模;最后在工件脱模后,停止电磁铁403工作,限气杆402在压力弹簧4024的作用下复位,使气封片4021重新与第一模具4的成型表面配合,即可进行下一注塑操作。

26.当然,本发明还可有其它多种实施方式,基于本实施方式,本领域的普通技术人员在没有做出任何创造性劳动的前提下所获得其他实施方式,都属于本发明所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1