一种内流道结构的碳纤维增强铝合金复合层板及成形方法与流程

1.本发明属于高性能纤维增强金属复合层板的成形技术领域,特别是涉及一种解决高性能碳纤维增强铝合金复合层板电偶腐蚀缺陷的内流道结构设计及成形方法。

背景技术:

2.由于复合材料质量轻、具有较高的比强度、比模量以及较好的延展性、抗腐蚀、导热、隔热、隔音、减振、耐高(低)温、耐烧蚀、透电磁波,吸波隐蔽性、可设计性、制备的灵活性和易加工性等特点,是制造飞机、火箭、航天飞行器等军事武器的理想材料。复合材料未来在战斗机、大型军用运输机、无人机等平台上必将占有重要地位,无人战斗机是未来航空武器的一个重点发展方向。在未来复合材料的的研制中必须在抗拉强度、蠕变阻力、低和高循环疲劳、耐高温腐蚀和耐冲击损伤等方面满足要求。同时,要在研究低成本复合材料的制造技术上加大力度。然而,纤维增强复合材料不管是碳纤维/环氧树脂复合材料、硼/环氧树脂复合材料还是玻璃纤维/环氧树脂复合材料,因为材料本身的属性,在经受惯性冲击的严苛工作环境中其抗冲击损伤性能远不足金属件,如固体火箭发动机的壳体、飞机机头、翼根、发动机、飞行器整流罩、异型蒙皮件、框型件、直升机桨毂等,一旦发生安全事故,因为复合材料的不可修复性将造成严重后果,因此复合材料的应用范围极限值为80%左右。同时,考虑纤维增强复合材料的维修成本高、可设计性差,金属构件重量增加飞行器及航天器的有效载荷,降低了发射效率和续航能力等因素。因此,如何寻求影响关键部位综合性能与整机使用性能的因素之间的平衡点,扩大复合材料在未来航空航天中军机、民机、特种飞行器、卫星、宇航器以及战略武器上的适用范围,对综合性能更加优良的复合材料的结构设计及成形制造提出了迫切需求。

3.由树脂基纤维增强复合材料和薄的金属板交替铺层的一种混杂型材料结构体系-纤维增强金属层板(fiber metal laminates,fmls),作为一种新型、高效、低成本复合结构材料,兼取了金属和先进复合材料的双重优势,与铝合金相比具有更好的损伤容限(特别是冲击和疲劳)、更好的抗腐蚀性、更好的防火性以及更低的密度,与复合材料相比具有更好的抗冲击性能,更好的导电性能、可回收利用性能以及很强的可设计性,是新一代飞行器结构件中非常有前景的备选材料,在航天工业中具有巨大的应用潜力。在实际应用中,按照增强纤维和金属的组合类别划分,可以分为四种复合层板如芳纶纤维增强铝合金层合板(armaid reinforced aluminum laminates,简称arall)、玻璃纤维增强铝合金层合板(glass reinforced aluminum laminates,简称glare)、碳纤维增强铝合金层合板(carbon reinforced aluminum laminates,简称care)和碳纤维增强钛合金层板(titanium/graphite hybrid laminates,简称tigr)等。其中,玻璃纤维增强铝合金层板(glare)制造成本和复杂性高于铝合金板材,但是与金属结构相比面密度更低,使用寿命更长,服役期间检测和维护简便,纤维金属层板构件与等体积铝合金构件相比减质25%以上,而成本仅为等体积纤维增强复合材料构件的1/3左右,使得glare层板是目前发展最为成熟、应用最广泛的fmls。但glare层板的刚度偏低、使用温度不高,限制了它的应用范围。采用碳纤维代替

玻璃纤维可显著改善传统glare层板的综合性能,碳纤维铝合金金属层板具有较大的破坏变形和非常高的强度和刚度,但由于铝合金和碳纤维存在的电位腐蚀,碳纤维-铝合金层板(carbon reinforced alumium laminate,carall)一直未得到工程应用。因此,为解决铝合金和碳纤维之间的电位腐蚀问题,拓宽碳纤维增强铝合金复合层板在航空航天、轨道交通、武器装备等国防军工领域的应用范围,开展碳纤维增强金属层板结构设计及成形方法研究,具有重要的国家战略意义。

技术实现要素:

4.为了解决上述问题,本发明的目的在于提供一种内流道结构的碳纤维增强铝合金复合层板及成形方法,涵盖金属塑性成形技术、机械加工技术、电化学腐蚀技术、热处理技术,可实现高性能碳纤维增强铝合金复合层板结构设计制造一体化。

5.为了达到上述目的,本发明提供的一种内流道结构的碳纤维增强铝合金复合层板及成形方法按顺序包括如下步骤:

6.1)首先,将铝合金板料放置在塑性成形装置的模具中,通过模具合模完成塑性变形,获得碳纤维增强铝合金层板中的金属件。因为中间碳纤维层板有一定的厚度,所以铝合金内、外层板的曲率半径不一样,通过更换模具保证内、外两层铝合金板尺寸的不同。突破传统纤维增强金属层板的纤维金属同时变形工艺,采用纤维金属层板各自独立成形的初始工序,解决异质材料变形机理协同性差的难点,保证了纤维层板和金属层板的形状、尺寸均满足设计和使用要求。

7.2)对步骤1)获得的金属件,放置在特定设计的夹具上安装和固定,通过调整板料位置,保证铝合金内、外层板的内表面裸露在空气中,然后将板料与夹具一起安装在铣床上,铣刀在铝合金层板的内表面沿着设计的轨迹加工出内流道结构。铣削加工后,内流道进行精磨、抛光处理,减小表面的粗糙度,便于填充物流动,提高填充质量。板料在夹具上安装和固定的目的是防止已变形金属板在铣削过程因为应力释放,发生回弹,造成成形件的结构和尺寸发生变化,影响最终复合层板零件的形状和尺寸精度。。根据流体流动特性,内流道结构在过渡处加工成圆角特征,保证填充物的顺利充型。

8.3)将比铝合金活泼的金属合金粉末与环氧胶粘剂进行混合,形成熔融状的合金填充物,填充到步骤2)得到的铝合金内、外层板的内流道中。目的是避免铝合金内、外层板与碳纤维层板之间接触形成自发电池效应,铝合金层板发生电偶腐蚀。环氧胶粘剂由环氧树脂和固化剂组成,选择的固化剂的固化温度与碳纤维预浸料的固化温度一致,保证了复合层板发生热固化时,碳纤维层板与填充物同时固化,碳纤维增强铝合金复合层板可以具有高度的结构整体性。

9.4)将有活泼金属合金填充物的铝合金内、外层板与碳纤维预浸料层板通过铺层工艺进行组装,然后置于真空袋中形成真空袋系统,负压值为p1。然后,将真空袋系统放置于热固化炉中,通过设置固化温度t1和固化时间t1,在压力和热环境的共同影响下,碳纤维预浸料和内流道填充物发生固化,同时,纤维层板、金属层板以及内流道填充物形成致密的整体。

10.5)内流道填充物是比铝合金活泼的金属合金,代替铝合金层板与碳纤维层板形成电偶腐蚀,保护铝合金内、外层板。随着时间的推移,当内流道填充物的电偶腐蚀程度较大

时会引起铝合金层板发生电偶腐蚀,严重影响纤维金属复合层板的使用性能,利用手持式电偶腐蚀计测量发生严重腐蚀的内流道部位,然后利用挤出装置将新的内流道填充物挤入危险部位,重新形成碳纤维与活泼金属合金的自发电池效应,降低了产品的整体更换费用,减少了更换时间,延长产品的使用寿命。

11.本发明提供的一种内流道结构的碳纤维增强铝合金复合层板及成形方法是按照提供高质量、高性能产品的原则,将轻质合金塑性成形、微结构机械加工、纤维金属层板铺层和热处理工艺进行优化组合得到的一种复合成形工艺,主要成形的碳纤维增强铝合金复合层板是由内、外两层铝合金板和中间碳纤维预浸料层板通过胶接实现完整的结构。目的在于成形制造一种带有内流道结构的碳纤维增强铝合金复合层板,降低碳纤维复合材料与铝合金层板之间的电偶腐蚀危害,推动高性能碳纤维增强铝合金层板件在航空航天领域的广泛应用。

12.定义为:首先,采用纤维层与金属层初始分步成形的整体方案,金属板与纤维层板独立成形,金属层板根据产品形状尺寸要求,利用合适的塑性成形工艺成形外层板和内层板。传统的纤维金属层板整体成形时因为金属的塑性变形,树脂的固化变形,纤维的弹性变形及金属层与复合材料层的层间胶接薄弱等问题,容易出现金属断裂、树脂分层、纤维屈曲和胶接失效等缺陷,尤其在纤维方向不同和远离中性面的位置;然后,将铝合金外层板和内层板分别置于夹具上进行完全固定,采用铣削工艺,利用铣刀在外层板的内表面和内层板的内表面铣出具有微结构特征的内流道,铣削后对内流道进行精磨、抛光,降低表面粗糙度,易于填充物的流动,提高填充质量。采用夹具完全固定铝合金外层板与内层板的目的是变形铝合金存在内应力,通过铣削加工过程,内应力得到释放,已变形金属因为释放内应力,减少了应力的束缚,已变形部分会向反向发生回弹变形,引起产品尺寸结构误差。为减少因为铣削加工引起的回弹变形,需要将铝合金内外层板在铣削机械加工过程完全固定。前两道工序通过金属板料的塑性成形与机械加工,保证了碳纤维增强铝合金层板的骨架支撑,提供碳纤维复合材料铺层的基础;然后,在铝合金内外层板的内流道结构内填充比铝合金活泼的金属合金,目的是使活泼金属合金填充物代替铝合金层板与碳纤维层形成自发电池效应,发生电偶腐蚀,降低铝合金层板的腐蚀风险,保证碳纤维增强金属层板高性能的完整性和连续性。其中,活泼金属合金填充物采用金属合金粉末与环氧胶粘剂的混合物形式,混合物成粘稠状,易于填充内流道结构,延长碳纤维增强铝合金层板的使用寿命;然后,将填充有活泼金属合金的铝合金内外层板与纤维增强复合材料进行铺层和胶接,形成异种材料的结构一体化,通过真空袋技术将整体结构进行热固化处理。其中,为保证最后整体结构的胶粘质量和性能的整体性,环氧胶粘剂中固化剂的固化温度需要与热固化温度进行优化和匹配;最后,通过电偶腐蚀计测量活泼金属合金填充物的腐蚀程度,采用挤压注塑的方式,将混合有环氧胶粘剂的活泼金属氧化物输送至铝合金内外层板的内流道内,因为铝合金层板没有因为腐蚀发生变薄和性能的降低,保证了零件性能的整体性,不用更换碳纤维增强铝合金层板整体零件,降低了生产成本,节省了大量的财力。

13.针对碳纤维铝合金金属层板具有较大的破坏变形和非常高的强度和刚度,但由于铝合金和碳纤维存在的电位腐蚀的问题,通过带有内流道结构的碳纤维增强铝合金复合层板及成形方法研究,可突破碳纤维/铝合金板材电偶腐蚀、内流道填充质量与结构功能整体性协同控制、成形与结构设计一体化等关键技术,扩大高性能轻质材料在航空航天和国防

军工领域的应用范围,具有重要的国防军事战略意义。

附图说明

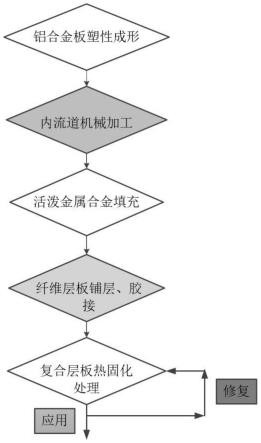

14.图1为本发明提供的一种内流道结构的碳纤维增强铝合金复合层板及成形方法流程;

15.图2为本发明提供的铝合金内、外层板塑性成形过程;

16.图3为本发明提供的铝合金内、外层板内流道机械加工过程;

17.图4为本发明提供的铝合金内、外层板内流道的微结构特征;

18.图5为本发明提供的活泼金属合金填充物填充铝合金内、外层板内流道;

19.图6为本发明提供的一种内流道结构的碳纤维增强铝合金复合层板铺层、热固化过程;

20.图7为本发明提供的一种内流道结构的碳纤维增强铝合金复合层板修复过程;

21.图8为本发明提供的活泼金属合金填充物的填充设备。

22.图中:1-铝合金原始板料,2-铝合金板料塑性成形装置,3-铝合金板料塑性成形模具,4-铝合金外板件,5-铝合金内板件,6-板料夹具,7-铣削刀具,8-带内流道结构的铝合金外板,9-带内流道结构的铝合金内板,10-活泼金属合金填充物,11-碳纤维预浸料层板,12-碳纤维增强铝合金复合层板,13-真空袋,14-热固化炉,15-活泼金属合金填充物挤出装置,16-推动机构。

具体实施方式

23.下面结合附图和具体实施例对本发明提供的一种内流道结构的碳纤维增强铝合金复合层板及成形方法过程进行详细说明。

24.如图1—图8所示,本发明提供的一种内流道结构的碳纤维增强铝合金复合层板及成形方法包括按照顺序进行的下列步骤:

25.1)将铝合金板料1置于铝合金板料塑性成形装置2的成形模具3中,模具通过合模将成形装置的压力传递给金属板料,金属板料在外力作用下内部应力大于材料本身的屈服应力,从而发生塑性变形,成形出纤维增强金属复合层板的铝合金外板件4和铝合金内板件5。第一步采用金属件独立成形的方案,通过后续的与纤维铺层和整体热固化处理,避免了复合层板成形时出现金属断裂、树脂分层、纤维屈曲和胶接失效的缺陷。

26.2)将步骤1)获得的铝合金外板件4和铝合金内板件5分别置于板料夹具6上,进行装卡和固定,然后将板料夹具6安装在铣床上,铣削刀具7沿着设计的加工轨迹在铝合金板件上加工内流道结构,铣削后对内流道进行精磨、抛光,成为带内流道结构的铝合金外板8和带内流道结构的铝合金内板9。利用板料夹具6固定铝合金外板件4和铝合金内板件5,目的是防止铝合金板件在铣削过程因为应力释放,引起已变形部位的回弹,造成内流道形状和尺寸的加工误差,影响后续的活泼金属合金填充物的填充质量。

27.3)将比铝合金活泼的金属合金粉末与环氧胶粘剂混合,成为熔融状的活泼金属合金填充物10,然后充满在带内流道结构的铝合金外板8和带内流道结构的铝合金内板9的内流道中,目的是代替铝合金板材与碳纤维预浸料层板发生电偶腐蚀,保护铝合金内、外层板。

28.4)将碳纤维预浸料层板11与填满活泼金属合金填充物10的铝合金内、外层板进行铺层成为碳纤维增强铝合金复合层板12,然后置于真空袋13中,通过抽真空,真空袋13形成一定的负压环境,目的是排除金属层板与碳纤维层板之间的空气,使之紧密结合。将碳纤维增强铝合金复合层板12与真空袋13放置在热固化炉14中,通过设置热固化温度t1和热固化时间t1,碳纤维增强铝合金复合层板12与活泼金属合金填充物10形成致密的一体化结构,保证产品的使用性能。

29.5)通过电偶腐蚀计测量发现活泼金属合金填充物的腐蚀程度较大时,避免铝合金外层板和内层板发生腐蚀,利用活泼金属合金填充物挤出装置15,通过推动机构,将活泼金属合金填充物10挤入到腐蚀程度较大的内流道中即可完成复合层板的修复。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1