环氧树脂棒材生产工艺的制作方法

1.本技术涉及环氧树脂棒技术领域,具体涉及环氧树脂棒材生产工艺。

背景技术:

2.环氧树脂是一种高分子聚合物,是指分子中含有两个以上环氧基团的一类聚合物的总称,它是环氧氯丙烷与双酚a或多元醇的缩聚产物。由于环氧基的化学活性,可用多种含有活泼氢的化合物使其开环,固化交联生成网状结构,因此它是一种,双酚a型环氧树脂不仅产量最大,品种最全,而且新的改性品种仍在不断增加,质量正在不断提高,环氧树脂具有良好的绝缘性,所以环氧树脂制成的物品具有良好的绝缘性,现有的绝缘棒多通过环氧树脂制成;

3.现有的环氧树脂绝缘棒在制备时,将原料进行熔化后,统一利用牵引机挤压出,使棒体一体成型,在用该种方法制备出的棒材后期投入使用时,当外部受到外力影响时,如与其他物品磕碰,难免会损坏产生裂缝,裂缝会随着继续使用逐渐扩散,以至于整个棒体被破坏,在使用时,较为不便,为此本技术提供了环氧树脂棒材生产工艺来改善该问题。

技术实现要素:

4.本技术的目的在于:为解决上述背景中现有的制备方法制备出的棒材后期投入使用时,当外部受到外力影响时,如与其他物品磕碰,难免会损坏产生裂缝,裂缝会随着使用逐渐扩散,以至于整个棒体被破坏的问题,本技术提供了环氧树脂棒材生产工艺。

5.本技术为了实现上述目的具体采用以下技术方案:

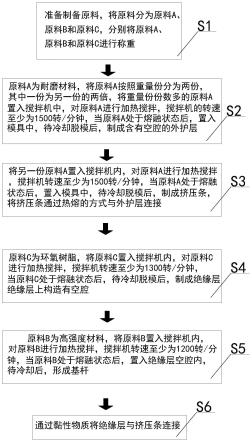

6.环氧树脂棒材生产工艺,包括以下步骤:

7.s1、准备制备原料,将原料分为原料a、原料b和原料c,分别将原料a、原料b和原料c进行称重;

8.s2、原料a为耐磨材料,将原料a按照重量份分为两份,其中一份为另一份的两倍,将重量份份数多的原料a置入搅拌机中,对原料a进行加热搅拌,搅拌机的转速至少为1500转/分钟,当原料a处于熔融状态后,置入模具中,待冷却脱模后,制成含有空腔的外护层;

9.s3、将另一份原料a置入搅拌机内,对原料a进行加热搅拌,搅拌机转速至少为1500转/分钟,当原料a处于熔融状态后,置入模具中,待冷却脱模后,制成挤压条,将挤压条通过热熔的方式与外护层连接;

10.s4、原料c为环氧树脂,将原料c置入搅拌机内,对原料c进行加热搅拌,搅拌机转速至少为1300转/分钟,当原料c处于熔融状态后,待冷却脱模后,制成绝缘层,绝缘层上构造有空腔;

11.s5、原料b为高强度材料,将原料b置入搅拌机内,对原料b进行加热搅拌,搅拌机转速至少为1200转/分钟,当原料b处于熔融状态后,置入绝缘层空腔内,待冷却后,形成基杆;

12.s6、通过黏性物质将绝缘层与挤压条连接。

13.进一步地,所述步骤s1中的原料a包括丙烯酸酯橡胶、二甲基二硫代氨基甲酸锌、

石墨粉和防老剂,原料a中各组分的重量份为:丙烯酸酯橡胶的重量份为20份、二甲基二硫代氨基甲酸锌的重量份为1-1.5份,石墨粉的重量份为2-2.75份,防老剂的重量份为0.5-3份。

14.进一步地,所述步骤s5中原料b包括聚氨酯橡胶、硫黄和促进剂,原料b中各组件的重量份为:聚氨酯橡胶的重量份为17份,硫黄的重量份为1-2.5份,促进剂的重量份为1-3份。

15.进一步地,所述步骤s4中的原料c中还包括乙二胺和乙二醇二缩水甘油醚,原料c中各组分的重量份为:环氧树脂的重量份为18份,乙二胺的重量份为1.5-2份,乙二醇二缩水甘油醚的重量份为0.5-1.3份。

16.进一步地,所述步骤s2与所述步骤s3中外护层上构造有环形空腔,挤压条沿环形空腔的轴线方向环形阵列在环形空腔内,挤压条之间均存在有夹角。

17.进一步地,所述步骤s4与所述步骤s5中绝缘层在空腔端部处开设有连通槽,连通槽用于熔融状态下的原料b通过。

18.进一步地,所述步骤s6中黏性物质为橡胶胶水,挤压条的一侧与环形空腔连接,另一侧通过橡胶胶水与绝缘层连接,以使外护层与绝缘层之间制成有空隙。

19.进一步地,所述步骤s2与所述步骤s3中,搅拌机搅拌时的温度至少为180摄氏度。

20.进一步地,所述步骤s4中搅拌机搅拌时的温度至少为120摄氏度。

21.进一步地,所述步骤s5中搅拌机搅拌时的温度至少为190摄氏度。

22.本技术的有益效果如下:

23.1、本技术将棒材分为基杆、绝缘层、挤压条和外护层,在将基杆、绝缘层、挤压条和外护层之间相互连接,在制成后使用时,外护层位于最外层,当外护层受到外力破坏时,通过挤压条使外护层与绝缘层分开,外护层上的裂痕对内部基杆与绝缘层造成的影响较小,使棒材还可继续使用,节约了资源。

24.2、本技术通过丙烯酸酯橡胶作为外护层的原料,通过丙烯酸酯橡胶的良好耐磨性与良好韧性使外护层对内部部件进行保护,增加了外护层的使用寿命。

25.3、本技术将挤压条与外护层通过同种材料制成,便于将挤压条与外护层进行连接。

附图说明

26.图1是本技术步骤示意图;

27.图2是本技术环氧树脂棒材立体结构示意图;

28.图3是本技术环氧树脂棒材部分结构爆炸图;

29.附图标记:1、外护层;2、挤压条;3、绝缘层;4、基杆;5、连通槽。

具体实施方式

30.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

31.如图1-图3所示,环氧树脂棒材生产工艺,包括以下步骤:

32.s1、准备制备原料,将原料分为原料a、原料b和原料c,分别将原料a、原料b和原料c

进行称重,通过制备该环氧树脂棒材的材料单上记录的材料,将原料备齐,且将原料进行分类,便于后续进行反应时,对不同原料进行拿取,减少了在制备时,不同步骤中材料出错的可能;

33.s2、原料a为耐磨材料,将原料a按照重量份分为两份,其中一份为另一份的两倍,将重量份份数多的原料a置入搅拌机中,对原料a进行加热搅拌,搅拌机的转速至少为1500转/分钟,当原料a处于熔融状态后,置入模具中,待冷却脱模后,制成含有空腔的外护层1,将原料a分为3份,在使用时,将2/3的原料a先置入搅拌机内进行高温搅拌,使其熔化,处于熔融状态,在将其倒入模具中,将模具置入冷藏室内进行冷却,冷却时间至少6小时,待冷却完成后,将其脱模,使外护层1成型,外护层1上构造有空腔,空腔用于安装其他的部件;

34.s3、将另一份原料a置入搅拌机内,对原料a进行加热搅拌,搅拌机转速至少为1500转/分钟,当原料a处于熔融状态后,置入模具中,待冷却脱模后,制成挤压条2,将挤压条2通过热熔的方式与外护层1连接,将1/3份的原料a置入搅拌机内,再次进行搅拌熔化,将两次先分开再搅拌,便于后续将原料a的分量分清,减少了误差的产生,当原料a处于熔融状态后,将其置入模具中,将模具置入冷藏室内冷却至少4小时,在将其脱模,脱模后,将挤压条2与外护层1的空腔连接,

35.s4、原料c为环氧树脂,将原料c置入搅拌机内,对原料c进行加热搅拌,搅拌机转速至少为1300转/分钟,当原料c处于熔融状态后,待冷却脱模后,制成绝缘层3,绝缘层3上构造有空腔,通过环氧树脂制成绝缘层3,增加了绝缘层3的绝缘效果,使该环氧树脂棒材在使用时,更加安全,保证了使用者的安全;

36.s5、原料b为高强度材料,将原料b置入搅拌机内,对原料b进行加热搅拌,搅拌机转速至少为1200转/分钟,当原料b处于熔融状态后,置入绝缘层3空腔内,待冷却后,形成基杆4,将原料b熔化后,倒入绝缘层3上的空腔内,使其在绝缘层3的空腔内成型并直接与绝缘层3进行连接,简化了制作步骤,通过高强度材料制成基杆4,使该环氧树脂棒材在使用时,不易受外界的外力影响而弯曲,提高了该环氧树脂棒材的实用性;

37.s6、通过黏性物质将绝缘层3与挤压条2连接,通过黏性物质将绝缘层3与挤压条2进行连接,在使用时,通过挤压条2将外护层1与绝缘层3进行分离,在使用时,当外护层1受到外界影响而产生裂缝断裂后,通过挤压条2的阻挡减少了裂缝后续对绝缘层3的影响,提高了该环氧树脂棒材的使用寿命;

38.与现有技术相比,在使用时,通过在外护层1与绝缘层3之间安装有挤压条2,使外护层1在使用时,即使出现裂缝,在后续使用中,对内部绝缘层3与基杆4造成的影响较小,提高了该环氧树脂棒材的使用寿命。节约了资源。

39.如图1-图3所示,在一些实施例中,所述步骤s1中的原料a包括丙烯酸酯橡胶、二甲基二硫代氨基甲酸锌、石墨粉和防老剂,原料a中各组分的重量份为:丙烯酸酯橡胶的重量份为20份、二甲基二硫代氨基甲酸锌的重量份为1-1.5份,石墨粉的重量份为2-2.75份,防老剂的重量份为0.5-3份,丙烯酸酯橡胶与其他的橡胶相比,在其分子链上具有较多的侧酯基碳,随着侧酯基碳数增加,使得丙烯酸酯橡胶比其他的橡胶具有更好的耐磨性,且其分子链主链上具有乙烯,提高了其耐屈挠性,使丙烯酸酯橡胶具有良好的韧性,进一步增加外护层1的耐用性,二甲基二硫代氨基甲酸锌为硫化时的促进剂,在丙烯酸酯橡胶进行硫化时,通过二甲基二硫代氨基甲酸锌本身的裂解增加了整个硫化体系中自由基的浓度,加快的硫

化反应的速度,节约了制备时间,石墨粉为润滑剂,在使用时,附着在外护层1的表面,用于减少外界物体与外护层1之间的摩擦,增加了外护层1的使用寿命,防老剂为防老剂tk100,其通过自身内部的自由基分布在丙烯酸酯橡胶内部,防老剂tk100的化学活性高于丙烯酸酯橡胶内部分子的活性,在使用时,防老剂tk100上的自由基先与氧气或臭氧等物质进行反应,增加了丙烯酸酯橡胶的使用寿命,从而增加了外护层1与挤压条2的使用寿命。

40.如图1-图3所示,在一些实施例中,所述步骤s5中原料b包括聚氨酯橡胶、硫黄和促进剂,原料b中各组件的重量份为:聚氨酯橡胶的重量份为17份,硫黄的重量份为1-2.5份,促进剂的重量份为1-3份,聚氨酯橡胶硬度较高,可达到邵氏硬度90a,在使用时,通过硫黄进行硫化,可生成脲基甲酸酯键交联键,增加了聚氨酯橡胶的强度,使其制成的基杆4在使用时更加稳定,促进剂为秋兰姆,通过其内部裂解释放自由基,增加了硫化速度,节约了制备的时间,在使用时,便于快速将基杆4制备完成。

41.如图1-图3所示,在一些实施例中,所述步骤s4中的原料c中还包括乙二胺和乙二醇二缩水甘油醚,原料c中各组分的重量份为:环氧树脂的重量份为18份,乙二胺的重量份为1.5-2份,乙二醇二缩水甘油醚的重量份为0.5-1.3份,乙二胺为固化剂,在使用时,通过其内部的大分子与环氧树脂的分子链结合,将环氧树脂的分子链进行缩合、闭环与加成,使其在使用时,增加了环氧树脂的力学性能,通过了环氧树脂的耐磨性与强度,乙二醇二缩水甘油醚为反应稀释剂,乙二醇二缩水甘油醚的分子链两端均具有环氧基团,在与环氧树脂进行反应时,环氧基团与环氧树脂结合,加强了环氧树脂的韧性,增加了绝缘层3的韧性,进一步减少了绝缘层3损坏的可能。

42.如图1-图3所示,在一些实施例中,所述步骤s2与所述步骤s3中外护层1上构造有环形空腔,挤压条2沿环形空腔的轴线方向环形阵列在环形空腔内,挤压条2之间均存在有夹角,挤压条2也由原料a制成,具有一定的韧性,在使用时,当外力作用到外护层1上时,由于外力会使挤压条2发生形变,产生与外力方向相反的作用力,对外力进行削弱,减少外力对外护层1内部部件的影响,进一步减少了基杆4与绝缘层3受损的可能,且挤压条2之间存在有夹角,使整个环氧树脂棒材的整体直径不会过大,且便于挤压条2发生形变。

43.如图1-图3所示,在一些实施例中,所述步骤s4与所述步骤s5中绝缘层3在空腔端部处开设有连通槽5,连通槽5用于熔融状态下的原料b通过,通过在绝缘层3上开设有与绝缘层3空腔连通的连通槽5,在将原料b灌注到绝缘层3上的空腔内时,通过连通槽5进行导流,便于将原料b更好的灌注到绝缘层3上的空腔内,减少了原料b的浪费。

44.如图1-图3所示,在一些实施例中,所述步骤s6中黏性物质为橡胶胶水,挤压条2的一侧与环形空腔连接,另一侧通过橡胶胶水与绝缘层3连接,以使外护层1与绝缘层3之间制成有空隙,将挤压条2与绝缘层3通过橡胶胶水连接,在使用时,便于连接,且在外护层1完全被破坏,且内部的绝缘层3与基杆4较为完好,可通过橡胶胶水将新的外护层1与挤压条2进行连接,提高了该环氧树脂棒材的实用性。

45.如图1所示,在一些实施例中,所述步骤s2与所述步骤s3中,搅拌机搅拌时的温度至少为180摄氏度,丙烯酸酯橡胶的软化点为180摄氏度以上,通过将温度加热到180摄氏度,便于将丙烯酸酯橡胶熔化的同时,减少对丙烯酸酯橡胶性能的影响。

46.如图1所示,在一些实施例中,所述步骤s4中搅拌机搅拌时的温度至少为120摄氏度,环氧树脂的软化点,120摄氏度便于在环氧树脂熔化的同时,减少了过高的温度对环氧

树脂性能的影响,减少了制成后绝缘层3性能下降的可能。

47.如图1所示,在一些实施例中,所述步骤s5中搅拌机搅拌时的温度至少为190摄氏度,聚氨酯橡胶的软化点为190摄氏度以上,在进行制备时,便于将聚氨酯橡胶进行熔化,且在减少了后续成型后,对基杆4强度等性能的影响。

48.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本技术。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1