胶囊模具、轮胎胶囊的成型方法及轮胎胶囊与流程

1.本发明涉及轮胎加工设备技术领域,特别是涉及一种胶囊模具、轮胎胶囊的成型方法及轮胎胶囊。

背景技术:

2.轮胎胶囊为轮胎加工中重要部件之一,其作用是在轮胎硫化过程中,向轮胎胶囊内部充气撑起轮胎生胎,使其与轮胎模具紧密接触,并把生胎和轮胎模具之间的空气排出去。

3.轮胎胶囊通过胶囊模具生产成型,请参考图1和图2,图1为现有胶囊模具的结构图,图2为现有一种轮胎胶囊的结构图;胶囊模具包括上模01、中模02和下模03,其中,中模02可以理解为模芯,在中模02的外模壁和上模01、下模03的内模壁之间形成与轮胎胶囊结构适配的空腔;制作轮胎胶囊时,下模03固定在硫化机台上,上模01通过液压机与下模03闭合,从入料口注入胶料、硫化、脱模、打磨后得到成品的轮胎胶囊05。

4.轮胎在制作时,轮胎胶囊与轮胎接触的部位需要排气,所以在轮胎胶囊表面需要设计花纹结构,以在轮胎硫化时具有较好的透气性。,为了在轮胎胶囊的表面形成花纹,如图1所示在胶囊模具的上模01和下模03的模表面设有花纹结构04,这样,注料硫化后形成的轮胎胶囊05的表面具有花纹051。

5.如图3和图4所示,图3示出了轮胎胶囊的局部结构,图4为轮胎胶囊的断面结构,结合图1,对应于上模01和下模03接合处013,轮胎胶囊05的接合部位052会出现溢胶或段差的问题,溢胶的情况如图5所示,溢胶指的是有胶料溢出来附着在胶囊表面,段差的问题如图6所示,段差指的是轮胎胶囊05对应上模01的外壁和对应下模03的外壁之间不平整,存在距离,所以,在脱模后需要对该接合部位052进行打磨修整,由于打磨影响花纹设计,所以在上模01和下模03的接合处013无法设计花纹和排气线,这样,轮胎胶囊05在对应的接合部位052也不会有花纹,后续在用于轮胎硫化制作时,易造成透气性不佳而影响轮胎质量。

6.同时,对接合部位052的打磨操作不仅影响轮胎胶囊05的生产效率,也影响轮胎胶囊05的使用寿命。

技术实现要素:

7.本发明的目的是提供一种胶囊模具、轮胎胶囊的成型方法及轮胎胶囊,通过对胶囊模具的结构改进以及相应轮胎胶囊成型方法的改进,避免了在轮胎胶囊的外表面出现溢胶或段差的问题,可省去打磨修整步骤,可提高生产效率并延长胶囊的使用寿命,同时,轮胎胶囊外表面均可设置花纹结构,确了保后续轮胎硫化时的透气性。

8.为解决上述技术问题,本发明提供一种胶囊模具,用于轮胎胶囊的制作,包括外模和芯模,所述外模的内模壁和所述芯模的外模壁之间形成模腔,所述模腔与所述轮胎胶囊内外翻转后的形状适配,所述芯模的外模壁具有花纹;所述芯模的外模壁用于形成所述轮胎胶囊的外表面,所述外模的内模壁用于形成所述轮胎胶囊的内表面。

9.如上所述的胶囊模具,所述模腔包括上端环形腔,所述上端环形腔用于形成所述轮胎胶囊的上环形端壁;所述上端环形腔的上腔壁具有向远离所述芯模方向凹陷的上环槽,以便形成所述轮胎胶囊的上凸环,所述上凸环自所述上环形端壁的内表面向下凸起。

10.如上所述的胶囊模具,所述模腔包括下端环形腔和与所述下端环形腔的内周连通的内套腔,所述内套腔沿轴向向靠近所述芯模方向延伸,所述下端环形腔用于形成所述轮胎胶囊的下环形端壁,所述内套腔用于形成所述轮胎胶囊的延伸周壁,所述延伸周壁自所述下环形端壁的内周沿轴向向下延伸;所述内套腔的上端沿径向向靠近模具中心线的方向延伸形成下环槽,以便形成所述轮胎胶囊的下凸环,所述下凸环自所述延伸周壁的内表面沿径向向内凸起。

11.如上所述的胶囊模具,所述模腔还包括外套腔,所述外套腔连通所述上端环形腔的外周和所述下端环形腔的外周。

12.如上所述的胶囊模具,所述花纹的深度为0.2~0.8mm。

13.如上所述的胶囊模具,所述外模的内模壁和所述芯模的外模壁之间的距离为3~8mm。

14.如上所述的胶囊模具,所述模腔的外径为所述轮胎胶囊的设定外径值与所述轮胎胶囊壁厚的一半之和。

15.如上所述的胶囊模具,所述芯模包括顶模壁、外周模壁、底部环状模壁和内周模壁,所述顶模壁包括靠近入料口处的环状区域,所述顶模壁的除所述环状区域外的所有区域、所述外周模壁、所述底部环状模壁以及所述内周模壁均设有所述花纹,且所述花纹连续。

16.本发明还提供一种轮胎胶囊的成型方法,采用上述任一项所述的胶囊模具加工成型,所述成型方法包括:

17.用所述胶囊模具硫化制成胶囊成品;

18.内外翻转所述胶囊成品,将所述胶囊成品的内表面翻转至外侧,外表面翻转至内侧,形成轮胎胶囊。

19.本发明还提供一种轮胎胶囊,所述轮胎胶囊为采用上述任一项所述的胶囊模具制成,或者,所述轮胎胶囊为采用上述所述的成型方法制成的轮胎胶囊;所述轮胎胶囊的外表面具有连续的花纹结构。

20.针对现有技术中轮胎胶囊在上下模的接合部位没有花纹结构,且轮胎胶囊的生产效率较低的问题,本发明对用于制作轮胎胶囊的胶囊模具以及轮胎胶囊的成型方法作出了改进,得到的轮胎胶囊的外表面具有连续的花纹结构,在后续用于轮胎硫化制作时,透气性好,不会有影响轮胎质量,同时轮胎胶囊的生产效率得到了提高。具体的,胶囊模具在外模的内模壁和芯模的外模壁之间形成模腔,该模腔与轮胎胶囊内外翻转后的形状适配,芯模的外模壁设有花纹结构,其中,外模的内模壁用于形成轮胎胶囊的内表面,芯模的外模壁用于形成轮胎胶囊的外表面,这样,利用胶囊模具硫化直接得到的胶囊成品,内外翻转后可得到轮胎胶囊,由于轮胎胶囊的外表面由芯模的外表面形成,所以芯模的外模壁上的花纹结构布置不受限制,可以连续不中断,确保最终得到的轮胎胶囊的外表面具有连续的花纹结构,同时,轮胎胶囊的外表面也不会出现现有技术中的断差或溢胶问题,与现有成型方法相比,本方案只需将由胶囊模具得到的胶囊成品内外翻转一下即可,无需进行打磨修整等操

作,既确保了轮胎胶囊的质量,又提高了生产效率。

附图说明

21.图1为现有一种典型胶囊模具的结构图;

22.图2为现有一种轮胎胶囊的结构图;

23.图3为图2中轮胎胶囊的局部结构图;

24.图4为图2中轮胎胶囊的断面结构图;

25.图5示出了现有轮胎胶囊在接合部位存在溢胶的结构图;

26.图6示出了现有轮胎胶囊在接合部位存在断差的结构图;

27.图7为本发明所提供胶囊模具的一种实施例的结构图;

28.图8为图7中胶囊模具的关键尺寸示意图;

29.图9为应用图7所示胶囊模具制成的胶囊成品的局部结构图;

30.图10为将图9所示胶囊成品翻转后得到的轮胎胶囊的局部结构图。

31.图1-图6中的附图标记说明:

32.上模01,中模02,下模03,接合处013,花纹结构04,轮胎胶囊05,花纹051,接合部位052;

33.图7-图10的附图标记说明:

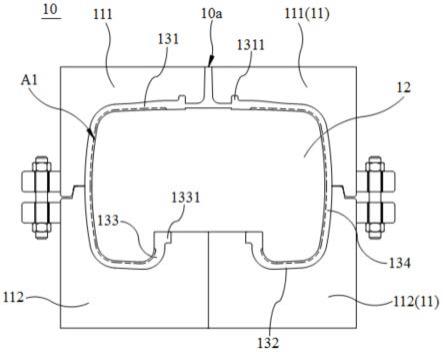

34.胶囊模具10,入料口10a,外模11,上模111,下模112,芯模12,顶模壁121,环状区域121a,外周模壁122,底部环状模壁123,内周模壁124,上端环形腔131,上环槽1311,下端环形腔132,内套腔133,下环槽1331,外套腔134;

35.轮胎胶囊20,上环形端壁21,上凸环211,主体周壁22,下环形端壁23,延伸周壁24,下凸环241;

36.胶囊成品20’,上环形端壁21’,上凸环211’,主体周壁22’,下环形端壁23’,延伸周壁24’,下凸环241’。

37.花纹a1、a2。

具体实施方式

38.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

39.为便于理解和描述简洁,下文结合胶囊模具、轮胎胶囊的成型方法以及轮胎胶囊一并说明,有益效果部分不再重复论述。

40.请参考图7和图8,图7为本发明所提供胶囊模具的一种实施例的结构图;图8为图7中胶囊模具的关键尺寸示意图。

41.本实施例中的胶囊模具10用于轮胎胶囊的制作,轮胎胶囊用于轮胎的制作。

42.本实施例中,胶囊模具10包括外模11和芯模12,其中,外模11的内模壁和芯模12的外模壁之间形成模腔,该模腔与待加工的轮胎胶囊内外翻转后的形状适配,即芯模12的外模壁用于形成轮胎胶囊的外表面,外模11的内模壁用于形成轮胎胶囊的内表面,在芯模12的外模壁设有花纹a1。

43.其中的外模11包括上模111和下模112,两者对接,芯模12位于上模111和下模112

之间形成的型腔内,具体的,在上模111的顶部开设有与模腔连通的入料口10a。

44.请一并参考图9和图10,图9为应用图7所示胶囊模具制成的胶囊成品的局部结构图;图10为将图9所示胶囊成品翻转后得到的轮胎胶囊的局部结构图。

45.本实施例中,轮胎胶囊的成型方法包括:

46.采用上述胶囊模具10硫化制成胶囊成品20’;具体的,先准备胶囊模具10,将外模11的上模111和下模112闭合,并将芯模12固定在外模11内,再从入料口10a注入胶料,硫化后脱模得到图9所示的胶囊成品20’;

47.内外翻转胶囊成品20’,将胶囊成品20’的内表面翻转至外侧,外表面翻转至内侧,形成轮胎胶囊20。图9中仅示出了胶囊成品20’的一半结构,实际上,得到的胶囊产品20’为环状结构,上下贯通,所以能够进行前述内外翻转的操作。

48.翻转前的胶囊成品20’如图9所示,图9所示的胶囊成品20’为胶囊模具10直接加工得到的产品,按照图9中的箭头方向内外翻转胶囊成品20’,即可得到图10所示的轮胎胶囊20,为最终成型的产品。

49.可以理解,胶囊成品20’和轮胎胶囊20实际上为一个产品结构,两者的结构状态不同,具体是通过内外翻转实现两者的结构形态转变,所以本文以同样名称来标记两者的同一结构,标号以带’和不带’进行区分。

50.如上,本实施例提供的胶囊模具10的模腔形状与轮胎胶囊20内外翻转后的形状匹配,由胶囊模具10直接制作得到的胶囊成品20’在经过内外翻转后得到轮胎胶囊20,这样,轮胎胶囊20的外表面实际由芯模12的外表面成型,内表面实际由外模11的内表面成型,外模11的结构不会影响到轮胎胶囊20外表面的成型质量,在芯模12的外模壁上设置花纹a1,花纹a1可以连续不中断设置,其布置不受限制,最终得到的轮胎胶囊20的外表面可具有连续的花纹a2结构,规避了现有技术中的断差或溢胶问题,相应地,在成型方法中省去了打磨修整的操作,由胶囊模具10制成胶囊成品20’后,只需要内外翻转即可,相较于打磨修整来说,生产效率得到提升,也规避了因打磨导致的轮胎胶囊20使用寿命短的问题。

51.本实施例提供的轮胎胶囊20为用前述胶囊模具10加工形成的轮胎胶囊20,或者用前述成型方法得到的轮胎胶囊20,其外表面具有连续的花纹a2结构,在后续应用于轮胎的成型制作时,透气性良好,有利于提高轮胎质量。

52.具体的,芯模12包括顶模壁121、外周模壁122、底部环状模壁123以及内周模壁124,顶模壁121具有靠近入料口10a的环状区域121a,实际设置花纹a1时,在顶模壁121除环状区域121a的其余区域、外周模壁122、底部环状模壁123以及内周模壁124上均设有花纹a1,花纹a1的具体结构可根据实际需要来设置,这样,最终制成的轮胎胶囊20的外表面具有较好的花纹a2结构。

53.本实施例中,胶囊模具10的模腔包括上端环形腔131,该上端环形腔131用于形成胶囊成品20’的上环形端壁21’,最终形成轮胎胶囊20的上环形端壁21,上端环形腔131的上腔壁(位于上模111)具有向远离芯模12方向凹陷的上环槽1311,以用于形成胶囊成品20’的上凸环211’,最终形成轮胎胶囊20的上凸环211,轮胎胶囊20的上凸环211自上环形端壁21的内表面向下凸起。

54.结合图9和图10,在翻转前,胶囊成品20’的上凸环211’向上凸起,翻转后,胶囊轮胎20的上凸环211向下凸起,以方便后续制作轮胎时,与硫化机台上的相应凹槽限位配合。

55.前述上端环形腔131形成在上模111的上端内模壁和芯模12的顶模壁121之间。

56.本实施例中,胶囊模具10的模腔还包括下端环形腔132和与下端环形腔132的内周连通的内套腔133,内套腔133在胶囊模具10的轴线方向上延伸,并向靠近芯模12所在方向延伸,即内套腔133自下端环形腔132的内周沿轴向向上延伸,其中的下端环形腔132用于形成胶囊成品20’的下环形端壁23’,最终形成轮胎胶囊20的下环形端壁23,内套腔133用于形成胶囊成品20’的延伸周壁24’,最终形成轮胎胶囊20的延伸周壁24;其中的内套腔133的上端沿径向向靠近模具中心线的方向延伸形成下环槽1331,以形成胶囊成品20’的下凸环241’,最终形成轮胎胶囊20的下凸环241。

57.对于轮胎胶囊20来说,其延伸周壁24自其下环形端壁23的内周沿轴向向下延伸,对比图9和图10,可知,将胶囊成品20’翻转后,原来胶囊成品20’的延伸周壁24’由向上延伸变为向下延伸,即变为轮胎胶囊20的延伸周壁24,与延伸周壁24’连接的下凸环241’在翻转后也变换了方向。轮胎胶囊20的下凸环241用于后续轮胎制作时,与硫化机台上的相关限位槽限位配合。

58.前述的下端环形腔132形成在下模112的下端内模壁和芯模12的底部环状模壁123之间,前述的内套腔133形成在下模112的内周内模壁和芯模12的内周模壁124之间。

59.本实施例中,胶囊模具10的模腔还包括外套腔134,外套腔134连通上端环形腔131的外周和下端环形腔132的外周,外套腔134用以形成胶囊成品20’的主体周壁22’,最终形成轮胎胶囊20的主体周壁22。

60.总的来说,轮胎胶囊20包括上环形端壁21、与上环形端壁21的外周连接的主体周壁22、与主体周壁22连接的下环形端壁23以及自下环形端壁23的内周沿轴向向下延伸的延伸周壁24。轮胎胶囊20的每个部分的具体形状及尺寸等根据实际需要设置。

61.可以理解,芯模12上的花纹a1与最终的轮胎胶囊20外表面的花纹a2相匹配,实际设置时,根据制作轮胎时的透气需求,芯模12上花纹a的深度可在0.2~0.8mm范围内选取。

62.如图8所示,一般为确保轮胎胶囊20的质量,外模11的内模壁和芯模12的外模壁之间的距离t在3~8mm范围内选取。可以理解,该距离t也为制成的轮胎胶囊20的壁厚。也就是说,外模11的内模壁和芯模12的外模壁之间的距离t与轮胎胶囊20的壁厚相关,实际中可根据需要具体设定。

63.如前所述,由于利用该轮胎模具10制作轮胎胶囊20时需要进行翻转操作,所以,轮胎模具10的模腔的外径设置与现有不同,具体的,模腔的外径d为轮胎胶囊20的设定外径值与轮胎胶囊20的壁厚的一半之和,这样,由轮胎模具10制成的胶囊成品20’在翻转后得到的轮胎胶囊20的外径才能满足设定需求。

64.总的来说,本文提供的方案中利用翻转的思路设计,将由轮胎模具10直接加工得到的胶囊成品20’经过内外翻转后得到轮胎胶囊20,这样,模具的上模111和下模112的接合部位的硫化成型质量不影响最终轮胎胶囊20的质量,可在轮胎胶囊20的外表面形成连续的花纹a2,有利于提高制作轮胎时的透气效果,同时,在轮胎胶囊20的成型过程中,省去了打磨修整步骤,可提高生产效率。

65.可以理解,轮胎胶囊20的外形结构不同,对应的轮胎模具10的设计也不同。

66.需要说明的是,上文涉及到的上、下、内和外等方位词是以图中零部件所处位置及相互之间的位置关系为基准定义,只是为了描述技术方案的方便和便于理解,不应对保护

范围构成限制。

67.以上对本发明所提供的一种胶囊模具、轮胎胶囊的成型方法及轮胎胶囊均进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1