一种提高高压直流电缆绝缘料击穿强度的方法及其应用与流程

1.本发明属于电缆加工技术领域,具体涉及一种提高高压直流电缆绝缘料击穿强度的方法及其应用。

背景技术:

2.伴随着中国经济的高速发展,高压电缆作为能源传输的重要方式在智能电网和特高压工程中发挥着极其重要的作用。为满足长距离、高负载的输电需求,高压电缆输电工程需要不断提高电压等级和电缆料的耐压等级。高压直流电缆在长距离输电工程发挥着至关重要的作用,但高压直流电缆在70℃的长期运行温度下,空间电荷在绝缘材料中会发生快速定向迁移,空间电荷的聚集会导致绝缘材料局部电场增强降低击穿强度,加速老化,减少电缆寿命,空间电荷的存在可导致绝缘材料的电老化、电场畸变和击穿。

3.目前,如何减少空间电荷的产生和积聚、提高击穿强度已成为高压直流电缆绝缘材料研究领域的关键问题;常用的方法是通过控制洁净度来提高材料的耐压等级和击穿强度,电缆料洁净度控制的主要途径是控制基体极性基团/不饱和基团含量、杂质含量和添加剂含量,目前该技术仅被北欧化工与陶氏化学掌握并已工业化生产;另外,纳米填料(如mgo、al2o3、sio2等)也被用于高压电缆绝缘材料的开发以减少空间电荷和提高击穿强度。

4.cn109096572a公开了一种高直流击穿强度的聚烯烃纳米复合绝缘材料及其制备方法。所述聚烯烃电介质绝缘复合材料包括96~99.75%的聚烯烃电介质基体和0.25~4%的改性纳米粒子填料;所述的改性纳米粒子填料为电压稳定剂功能化的纳米粒子;该发明通过点击化学反应在纳米粒子表面接枝电压稳定剂作为填料,可提高复合材料的直流击穿强度。其中,电压稳定剂不仅能够捕捉高能电子,消耗其能量以减少电子与聚合物碰撞引发的电学击穿,而且能够提高纳米粒子和聚烯烃之间的相容性。而纳米粒子则能够起到抑制电压稳定剂迁移和空间电荷积累和注入的作用。所制的复合材料具有高直流击穿强度和高热稳定性的特点,适用于高电压直流电缆绝缘领域。但是,纳米填料易积聚、分散性较差的缺点使其应用受到了限制,虽然共混直流电缆料可提升耐电树枝和水树枝性能,但基体的不相容性将导致缺陷增多更易击穿,通过在基体树脂或添加剂中接枝有机基团引入深陷阱,可以提高直流击穿场强,但无法保证接枝反应的均匀性与充分性,并且容易引入杂质。

5.因此,开发一种可以有效提高高压直流电缆绝缘料击穿强度的方法,是本领域急需解决的技术问题。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种提高高压直流电缆绝缘料击穿强度的方法及其应用,所述方法将已交联高压直流电缆绝缘料在软化状态下先进行拉伸处理,再进行降温处理,使得所述已交联高压直流电缆绝缘料具有了取向片晶与无定形区交替排列的半结晶结构,该结构可有效减少空间电荷的积聚,大大降低了空间电荷密度,进而有效提高了高压直流电缆绝缘料的直流击穿场强度和耐电老化能力。

7.为达此目的,本发明采用以下技术方案:

8.第一方面,本发明提供一种提高高压直流电缆绝缘料击穿强度的方法,所述方法包括:将已交联高压直流电缆绝缘料在软化状态下先进行拉伸处理,再降温处理,完成所述高压直流电缆绝缘料击穿强度的提高。

9.需要说明的是,本发明所述“软化状态”指的是将已交联高压直流电缆绝缘料加热到软化点以上的温度使其受热软化的状态。

10.本发明提供的提高高压直流电缆绝缘料击穿强度的方法分为两步,首先将已交联高压直流电缆绝缘料在软化状态下先进行拉伸处理,由于已交联高压直流电缆绝缘料本身就具备多个永久交联点,在软化状态下经过拉伸处理,会使得材料中包含的聚烯烃分子链围绕交联点发生高弹形变和链段的重取向,再经降温处理,会发生应变诱导结晶,进而形成取向片晶与无定形区交替排列的半结晶结构,这种无定形-片晶交替排列的半结晶结构可以减少球晶的界面效应,进而减少空间电荷的积聚,同时无定形区的环圈、链端基以及连系分子等具有高活动性,外加电场注入的空间电荷可沿分子链进行高效传输和位于无定形-片晶界面处的陷阱的排空,进一步大大降低了空间电荷密度,进而有效了提高高压直流电缆绝缘料的直流击穿场强度和耐电老化能力;而未经拉伸处理的聚烯烃分子链在静态条件下形成球晶结构,这种结构带来的界面效应会导致空间电荷大量聚集,大大降低电气绝缘强度,也会带来应力集中等问题进而导致材料的机械强度下降。

11.需要说明的是,本发明所述“高压直流电缆绝缘料”中的“高压直流”指的是直流电压不低于100kv的电缆绝缘料。

12.优选地,所述拉伸处理的拉伸比50~800,例如100、200、300、400、500、600或700等。

13.作为本发明的优选技术方案,限定拉伸处理的拉伸比为50~800可以使得最终得到的高压直流电缆绝缘料的击穿强度达到最高,一方面,如果拉伸比低于50,则会导致无法有效地形成有效的半结晶结构;另一方面,如果拉伸比高于800,则会导致分子链高度取向,结晶度过高,增加界面效应。

14.需要说明的是,本发明所述“拉伸比”指的是拉伸后试样长度与初始试样长度的比值。

15.优选地,所述降温处理的温度为80~105℃,例如85℃、90℃、95℃或100℃等。

16.作为本发明的优选技术方案,限定降温处理的温度为80~105℃的优势在于在此温度下已交联高压直流电缆绝缘料可以更好的形成取向片晶与无定形区交替排列的半结晶结构;一方面,如果降温处理的温度低于上述范围,则会导致无法有效诱导结晶或者产生较多孔洞,进而降低击穿强度;而如果降温处理的温度高于上述范围,则会导致接近软化状态或临近软化点,已交联高压直流电缆绝缘无法结晶或结晶缺陷较多,进而降低击穿强度。

17.优选地,所述降温处理的时间为1~5min,例如1.5min、2min、2.5min、3min、3.5min、4min或4.5min等。

18.作为本发明的优选技术方案,所述方法包括:将已交联高压直流电缆绝缘料在软化状态下进行拉伸处理,拉伸比为50~800,再降温至80~105℃保持1~5min,完成所述高压直流电缆绝缘料击穿强度的提高。

19.优选地,所述已交联高压直流电缆绝缘料的制备原料包括聚烯烃、交联剂和抗氧

剂。

20.优选地,所述已交联高压直流电缆绝缘料的制备原料按照重量份包括如下组分:聚烯烃85~110重量份、抗氧剂0.1~0.5重量份和交联剂1~3重量份。

21.其中,所述聚烯烃可以为87重量份、89重量份、91重量份、93重量份、95重量份、97重量份、99重量份、101重量份、103重量份、105重量份、107重量份或109重量份等。

22.所述抗氧剂可以为0.15重量份、0.2重量份、0.25重量份、0.3重量份、0.35重量份、0.4重量份或0.45等。

23.所述交联剂可以为1.2重量份、1.4重量份、1.6重量份、1.8重量份、2重量份、2.2重量份、2.4重量份、2.6重量份或2.8重量份等。

24.优选地,所述聚烯烃包括聚乙烯、聚丙烯、乙烯-醋酸乙烯共聚物、乙烯-丙烯酸酯共聚物或乙烯-α烯烃共聚物中的任意一种或至少两种的组合。

25.优选地,所述聚乙烯包括低密度聚乙烯。

26.优选地,所述低密度聚乙烯的密度为0.91~0.93g/cm3,例如0.912g/cm3、0.914g/cm3、0.916g/cm3、0.918g/cm3、0.92g/cm3、0.922g/cm3、0.924g/cm3、0.926g/cm3或0.928g/cm3等。

27.优选地,所述低密度聚乙烯的熔点为103~112℃,例如105℃、108℃、109℃或111℃等。

28.优选地,所述低密度聚乙烯的熔融指数为1.7~2.2g/10min,例如1.75g/10min、1.8g/10min、1.85g/10min、1.9g/10min、1.95g/10min、2.0g/10min、2.05g/10min、2.1g/10min或2.15g/10min等。

29.其中,所述熔融指数的测试条件为2.16kg/190℃,iso 1133。

30.优选地,所述抗氧剂包括硫代双酚类化合物。

31.优选地,所述交联剂包括过氧化物,进一步优选为过氧化二异丙苯。

32.优选地,所述已交联高压直流电缆绝缘料的制备原料还包括其他加工助剂。

33.优选地,所述已交联高压直流电缆绝缘料的制备原料中其他加工助剂的含量为5~20重量份,例如7重量份、9重量份、11重量份、13重量份、15重量份、17重量份或19重量份等。

34.优选地,所述已交联高压直流电缆绝缘料通过如下方法制备得到,所述方法包括如下步骤:

35.(1)将聚烯烃、抗氧剂、交联剂和任选地其他加工助剂混合,造粒,得到混合料;

36.(2)将步骤(1)得到的混合料进行硫化、冷却和脱气,得到所述已交联高压直流电缆绝缘料。

37.优选地,步骤(2)所述硫化的温度为160~180℃,例如162℃、164℃、166℃、168℃、170℃、172℃、174℃、176℃或178℃等。

38.优选地,步骤(2)所述硫化的时间为20~40min,例如22min、24min、26min、28min、30min、32min、34min、36min或38min等。

39.优选地,步骤(2)所述硫化在平板硫化仪中进行。

40.优选地,步骤(2)所述冷却的温度为20~30℃,例如21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃或29℃等。

41.优选地,步骤(2)所述冷却的时间为10~30min,例如12min、14min、16min、18min、20min、22min、24min、26min或28min等。

42.优选地,步骤(2)所述脱气的方法包括在室温下放置48~96h,例如50h、55h、60h、65h、70h、75h、80h、85h、90h或95h等

43.第二方面,本发明提供一种如第一方面所述的提高高压直流电缆绝缘料击穿强度的方法在电缆成缆过程中的应用。

44.相对于现有技术,本发明具有以下有益效果:

45.本发明提供的提高高压直流电缆绝缘料击穿强度的方法首先将已交联高压直流电缆绝缘料在软化状态下进行拉伸处理,再降温处理,即可完成所述高压直流电缆绝缘料击穿强度的提高;采用上述方法处理后的已交联高压直流电缆绝缘料具有取向片晶与无定形区交替排列的半结晶结构,上述半结晶结构可以有效减少球晶的界面效应,进而减少空间电荷的积聚,从而大大降低空间电荷密度,提高高压直流电缆绝缘料的直流击穿场强度和耐电老化能力。

46.(2)除上述内容外,本发明提供的方法不仅可以高压直流电缆绝缘料击穿强度,而且还可以显著减少与材料相关的电场暴露,显著提高高压直流电缆绝缘料击穿强度的电气寿命,且具有操作简单的优势,适合在电缆成缆工艺中应用。

具体实施方式

47.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

48.制备例1

49.一种已交联高压直流电缆绝缘料,其的制备原料由98重量份低密度聚乙烯(2220h,扬子巴斯夫生产,熔融指数为2.0g/10min,密度为0.922g/cm3,熔点109℃)、0.2重量份抗氧剂300和1.5重量份过氧化二异丙苯组成;

50.本制备例提供的已交联高压直流电缆绝缘料的制备方法包括如下步骤:

51.(1)将低密度聚乙烯、抗氧剂300和过氧化二异丙苯混合后加入密炼机中,在温度为110℃、转速为40r/min条件下混炼5min,冷却并切粒,得到混合料;

52.(2)将步骤(1)得到的混合料在平板硫化仪中进行高温硫化,硫化温度为170℃,硫化时间为30min,压力为15mpa,然后经冷却成型后,在室温下脱气72h,得到所述已交联高压直流电缆绝缘料。

53.实施例1

54.一种提高高压直流电缆绝缘料击穿强度的方法,具体包括:将裁剪后已交联高压直流电缆绝缘料(制备例1)的样条(3

×6×

1cm)置于平板硫化仪上,在150℃下加热2min,采用拉伸夹具将样条沿长度方向单向均匀拉伸100%(拉伸比为100),再置于85℃的热台上降温处理2min,完成所述高压直流电缆绝缘料击穿强度的提高。

55.实施例2

56.一种提高高压直流电缆绝缘料击穿强度的方法,其与实施例1的区别仅在于,拉伸比为400,其他步骤、条件和参数均与实施例1相同。

57.实施例3

58.一种提高高压直流电缆绝缘料击穿强度的方法,其与实施例1的区别仅在于,拉伸比为700,其他步骤、条件和参数均与实施例1相同。

59.实施例4

60.一种提高高压直流电缆绝缘料击穿强度的方法,其与实施例1的区别仅在于,拉伸比为50,其他步骤、条件和参数均与实施例1相同。

61.实施例5

62.一种提高高压直流电缆绝缘料击穿强度的方法,其与实施例1的区别仅在于,拉伸比为800,其他步骤、条件和参数均与实施例1相同。

63.实施例6

64.一种提高高压直流电缆绝缘料击穿强度的方法,其与实施例1的区别仅在于,拉伸比为40,其他步骤、条件和参数均与实施例1相同。

65.实施例7

66.一种提高高压直流电缆绝缘料击穿强度的方法,其与实施例1的区别仅在于,拉伸比为900,其他步骤、条件和参数均与实施例1相同。

67.实施例8

68.一种提高高压直流电缆绝缘料击穿强度的方法,其与实施例1的区别仅在于,降温处理的温度为105℃,其他步骤、条件和参数均与实施例1相同。

69.实施例9

70.一种提高高压直流电缆绝缘料击穿强度的方法,其与实施例1的区别仅在于,降温处理的温度为80℃,其他步骤、条件和参数均与实施例1相同。

71.实施例10

72.一种提高高压直流电缆绝缘料击穿强度的方法,其与实施例1的区别仅在于,降温处理的温度为115℃,其他步骤、条件和参数均与实施例1相同。

73.实施例11

74.一种提高高压直流电缆绝缘料击穿强度的方法,其与实施例1的区别仅在于,降温处理的温度为75℃,其他步骤、条件和参数均与实施例1相同。

75.对比例1

76.一种提高高压直流电缆绝缘料击穿强度的方法,具体包括:将裁剪后的已交联高压直流电缆绝缘料的样条(3

×6×

1cm)置于平板硫化仪上,在150℃下加热2min,再置于85℃的热台上降温处理2min,完成所述高压直流电缆绝缘料击穿强度的提高。

77.性能测试:

78.直流击穿强度:按照《gb/t 1408.2-2006》提供的测试方法进行测试。

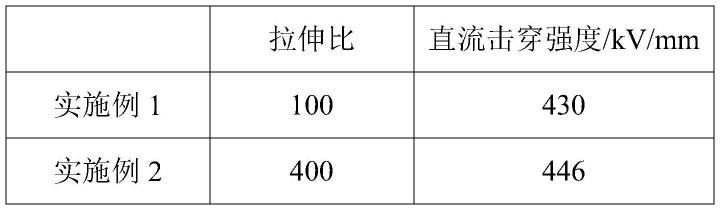

79.按照上述测试方法对实施例1~11和对比例1~2得到的高压直流电缆绝缘料进行测试,测试结果如表1所示:

80.表1

[0081][0082][0083]

根据表1数据可以看出:采用本发明提供的方法处理后的高压直流电缆绝缘料具有较高的直流击穿强度,表明本发明提供的方法有效抑制了绝缘材料的空间电荷产生和积聚,显著地减少了电场暴露,进而可提高绝缘材料的电气寿命。

[0084]

具体而言,实施例1~11处理后的高压直流电缆绝缘料的高压直流电缆绝缘料为417~456kv/mm。

[0085]

比较实施例1和对比例1的数据可以看出,未经拉伸处理的高压直流电缆绝缘料的击穿强度很低。

[0086]

再比较实施例1和实施例2~7的数据还可以看出,拉伸处理过程中的拉伸比较低(实施例6)以及拉伸比较高(实施例7)也会影响最终得到的高压直流电缆绝缘料的直流击穿强度。

[0087]

最后比较实施例1和实施例8~11的数据还可以看出,降温处理的温度过高(实施例10)和过低(实施例11)同样会对最终得到的高压直流电缆绝缘料的直流击穿强度产生影响。

[0088]

申请人声明,本发明通过上述实施例来说明一种提高高压直流电缆绝缘料击穿强度的方法及其应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实

施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1