一种C/SiC复合材料镜筒支架成型模具及制造方法与流程

本发明涉及成型模具,具体涉及一种c/sic复合材料镜筒支架成型模具及制造方法。

背景技术:

1、本发明对于背景技术的描述属于与本发明相关的相关技术,仅仅是用于说明和便于理解本发明的

技术实现要素:

,不应理解为申请人明确认为或推定申请人认为是本发明在首次提出申请的申请日的现有技术。

2、连续碳纤维增强陶瓷基复合材料(continuous fiber reinforced ceramicmatrix composites,cfcc)继承了陶瓷本身的低密度、高强度、抗氧化等优异特性,又克服了陶瓷脆性大和可靠性差的弱点,表现出类似于金属的断裂行为,且对裂纹不敏感、不易发生灾难性断裂,尤其是碳纤维增强碳化硅陶瓷基复合材料也即c/sic复合材料,c/sic复合材料综合了c/c复合材料和sic陶瓷的优点,具有比强高、比模量高、温度稳定性好、耐高、低温、低密度等一系列优异性能,在卫星光机结构材料领域具有巨大的应用潜力。

3、化学气相渗透(chemical vapor infiltration,cvi)是制备碳纤维增强碳化硅陶瓷基复合材料的成熟工艺,可以在900-1000℃的中温、低压或常压条件下由气态先驱体连续沉积复合材料的不同成分,即界面相、基体和外涂层。初始材料是n(通常n=2或3)维多孔纤维预制体。在预制体制备过程中(cvi),界面相和sic基体被沉积到预制体孔隙内部的纤维表面。具有以下突出优点:实用性强,制备温度较低;有效实现复合材料在微观尺寸上的成分设计;适于制备高纤维体积分数、形状复杂、净尺寸、尺寸范围宽的制品;制备过程对纤维损伤小。

4、镜筒支架是太空望远镜中的重要结构承力件,由于其极端的工作环境和发射条件,镜筒支架的刚度、稳定性、结构强度、重量控制、热膨胀系数和面内的准各向同性都极大的影响着太空望远镜能否顺利实现工作功能。

5、随着观测任务的发展,太空望远镜的整体强度、刚度的要求也随之发展,传统的金属镜筒支架构件由于自重大、热膨胀系数大等原因,不适应于发射任务需求。因此,采用陶瓷基复合材料镜筒构件是发展趋势。以往制造陶瓷基复合材料镜筒支架构件,往往采用单独制备各个零件至一定密度后,进行组装、铆接,将多个零件连接成为一个整体,该工艺路线存在着以下缺点:

6、(1)零件变形大导致装配工艺性差

7、采用cvi法制备连续碳纤维增强陶瓷基复合材料镜筒支架零件的过程中,纤维预制体需要经历多次的升、降温变化,其内部的孔隙逐渐致密,而零件各部位的密度差异将不可避免的带来变形,随着致密化程度的提高,这些变形难以消除,对零件装配带来极大困难,零件报废率较高。

8、(2)镜筒支架产品整体刚度较低、基频波动大

9、采用多个零件组装、连接而成的支架产品在装配过程中不可避免的会存在装配间隙(贴面间隙、对缝间隙、连接件间隙等)这些间隙都会导致传载弱化、强度、刚度和基频降低等不良现象。

技术实现思路

1、本发明的目的在于提供一种c/sic复合材料镜筒支架成型模具及制造方法,以解决现有镜筒支架构件通常是单独制备各个零件至一定密度后,进行组装、铆接,存在零件变形大导致装配工艺性差的问题。

2、本发明解决上述技术问题的技术方案如下:

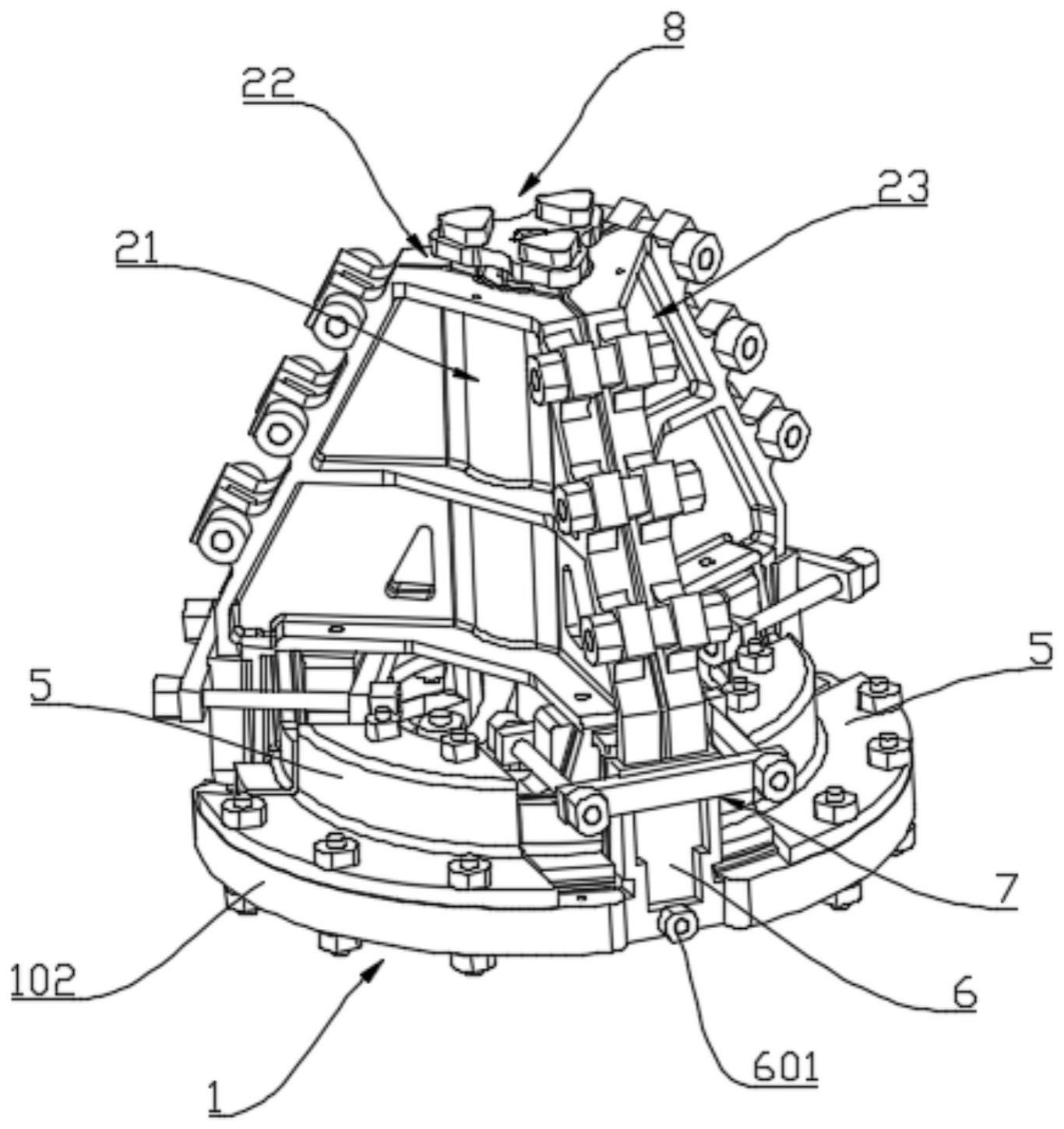

3、一种c/sic复合材料镜筒支架成型模具,其包括内环定型底座、周向三爪模具、加强环模具以及定心轴;内环定型底座包括定型面和放置面,周向三爪模具包括沿定型面圆周方向设置的第一定型支臂、第二定型支臂和第三定型支臂,第一定型支臂、第二定型支臂和第三定型支臂的底部均扣合在定型面上并与内环定型底座连接;第一定型支臂、第二定型支臂和第三定型支臂两两相互连接形成三爪预制体成型腔;定心轴竖直,定心轴的顶端嵌设有加强环模具,并使加强环模具位于三爪预制体成型腔的顶部,定心轴的底端穿过三爪预制体成型腔并与内环定型底座连接。

4、采用上述技术方案的有益效果为:预制体的铺设过程:将内环预制体定型在内环定型底座中,根据所需的预制体厚度,在第一定型支臂、第二定型支臂和第三定型支臂上铺设三爪预制体,在加强环模具上缠绕加强环预制体;模具的组装:将定心轴的底端与内环定型底座连接,再将加强环模具嵌设在定心轴的顶端,先将第一定型支臂和第二定型支臂放置在内环定型底座上并推动第一定型支臂和第二定型支臂向内环定型底座的中心位移,直至第一定型支臂和第二定型支臂的相对一侧上的三爪预制体相互贴合同时第一定型支臂和第二定型支臂上的三爪预制体与加强环预制体接触贴合时,第一定型支臂和第二定型支臂不再移动;将第三定型支臂放置在内环定型内模并推动第三定型支臂在内环定型内模上移动,直至第三定型支臂与第一定型支臂和第二定型支臂相对一侧上的三爪预制体相互贴合同时第三定型支臂上的三爪预制体与加强环预制体接触贴合时,第三定型支臂不再移动,将每个三爪预制体、三爪预制体与加强环预制体进行整体缝制,缝制完成后将模具同镜筒支架预制体一通放入到气相沉积炉中进行气相沉积。

5、本技术方案针对镜筒支架的成型结构,通过设置内环定型内模来定型固定内环预制体,三爪预制体为张口结构,支臂之间存在夹角且支臂的顶端相互连接,加强环预制体嵌设在三爪预制体的顶端,各支臂的底端要与内环预制体连接,考虑到预制体为碳纤维布不易定型,本技术方案设置了第一定型支臂、第二定型支臂和第三定型支臂铺设和固定三爪预制体,既不影响三爪预制体后续的气相沉积,还可以确保三爪预制体的顶端和底端分别与加强环预制体和内环预制体连接;通过定心轴对加强环模具进行限位,避免加强环模具处于悬空的状态和偏移,使得加强环模具较为稳固地位于周向三爪模具中,本技术方案通过组装式的模具可以先铺设预制体后再整体成型,减小各部件的密度差异产生的变形,进而提高镜筒支架的良品率,也即解决了现有镜筒支架构件通常是单独制备各个零件至一定密度后,进行组装、铆接,存在零件变形大导致装配工艺性差的问题。

6、进一步地,内环定型底座包括内环翻边内模和固定圆盘内模,内环翻边内模设置在固定圆盘内模的上方,内环翻边内模的中部设置有限位凸台,内环翻边内模的圆周外缘上间隔设置有多个定型凸台;限位凸台和固定圆盘内模均设置有用于连接定心轴的轴孔。

7、采用上述技术方案的有益效果为:通过内环翻边内模对内环预制体进行翻边再用固定圆盘内模进行固定,从而将内环预制体进行定型,定心轴的底端伸入到限位凸台中并嵌设在固定圆盘内模的轴孔中,使得定心轴稳固地支撑住加强环模具,本技术方案的内环定型底座起到定型内环预制体的作用。

8、进一步地,内环翻边内模的直径小于固定圆盘内模的直径,内环翻边内模通过台阶结构的多个内环压合外模与固定圆盘内模连接;内环压合外模的顶部均与内环翻边内模扣合并通过第二紧固件与内环翻边内模连接;内环压合外模的底部均与固定圆盘内模贴合并通过第三紧固件与固定圆盘内模连接。

9、采用上述方案的有益效果为:将第一定型支臂、第二定型支臂和第三定型支臂安装在内环翻边内模上后,将台阶结构的内环压合外模扣合在内环翻边内模和固定圆盘内模上并拧紧第二紧固件和第三紧固件。内环翻边内模和固定圆盘内模为分体模具,内环压合外模起到连接内环翻边内模和固定圆盘内模的作用,此外,由于内环预制体在内环翻边内模会进行一定程度的转动,本技术方案了设置内环压合外模可以对内环预制体的边缘进行限位,还可以减小内环预制体成型过程的变形程度。

10、进一步地,所第一定型支臂、第二定型支臂和第三定型支臂均包括第一背板、第二背板以及连接第一背板和第二背板的弧形板,第一背板和第二背板之间设置有夹角,第一背板和第二背板扣合在相对应的定型凸台上,第一背板和第二背板的外侧设置有连接凸台;

11、定型支臂的第一背板和相邻的第二背板之间相对设置,并且相对设置的第一背板和第二背板之间的连接凸台通过第四紧固件连接。

12、进一步地,还包括三爪补强板外模,第一背板和第二背板的底部分别设置有与内环翻边内模贴合的圆弧凸缘板,固定圆盘内模设置有卡设三爪补强板外模的卡槽,三爪补强板外模的底部通过第五紧固件与固定圆盘内模连接,三爪补强板外模的顶部通过径向拉合组件与内环翻边内模连接。

13、采用上述技术方案的有益效果为:三爪预制体的外缘还设置有三爪补强板预制体,将第一定型支臂、第二定型支臂和第三定型支臂固定在内环翻边内模上后,在圆弧凸缘板的外侧铺布形成三爪补强板预制体后将三爪补强板外模嵌设在卡槽中,拧紧第五紧固件并安装径向拉合组件,三爪补强板外模与相对应的定型支臂进行简单的缝合。本技术方案在安装完第一定型支臂、第二定型支臂和第三定型支臂后,分别安装相对应的三爪补强板外模,使得三爪补强板预制体可以与三爪预制体一体成型。

14、进一步地,径向拉合组件包括第一拉合板、第二拉合板以及连接第一拉合板和第二拉合板的第六紧固件,第一拉合板设置在定型凸台的内侧,第二拉合板设置在三爪补强板外模的外侧。

15、采用上述技术方案的有益效果为:将第一拉合板和第二拉合板分别放置在定型凸台的内侧和三爪补强板外模的外侧,调整第一拉合板和第二拉合板的位置高度,第六紧固件依次连接第二拉合板和第一拉合板。本技术方案设置拉合组件可以使三爪补强板外模不易与第一背板和第二背板产生偏移,同时对三爪补强板预制体提供一定的压合力,提高三爪补强板预制体与三爪预制体的成型精度。

16、进一步地,加强环模具为空心结构,加强环模具贯穿有定位轴,定位轴的底端嵌设在定心轴中,定位轴的顶端伸出加强环模具并设置有限位分隔组件。

17、进一步地,限位分隔组件包括限位盖板以及设置在限位盖板上圆周外缘的3个限位插条,限位盖板与定位轴连接,限位插条的顶端均与限位盖板连接,限位插条的底端均伸入到三爪预制体成型腔中,从而将加强环模具与相对应的支臂之间分隔开。

18、一种c/sic复合材料镜筒支架的制造方法,其特征在于包括:

19、s1:镜筒支架预制体设计;

20、s2:设计c/sic复合材料镜筒支架成型模具;

21、s3:对成型模具打缝制孔;

22、s4:将镜筒支架预制体缝制定型在成型模具中;

23、s5:将镜筒支架预制体同成型模具一起放入到化学气相沉积炉中进行沉积处理,当镜筒支架预制体沉积到一定密度时,对镜筒支架预制体进行机械加工。

24、10.在步骤s4中,镜筒支架预制体缝制定型包括以下步骤:

25、s41:对内环预制体进行翻边处理并定型缝制在内环定型底座;

26、s42:在第一定型支臂、第二定型支臂和第三定型支臂上铺设三爪预制体;

27、s43:在加强环模具上缠绕加强环预制体;

28、s44:将定心轴的底端与内环定型底座连接,随后将加强环模具嵌设在定心轴的顶端;

29、s45:将第一定型支臂、第二定型支臂和第三定型支臂放置在内环定型底座上并逐渐推向内环定型底座的中心;

30、s46:将三爪预制体、三爪预制体和加强环预制体同相对应的模具进行整体缝制。

31、本发明具有以下有益效果:

32、(1)本发明设置了第一定型支臂、第二定型支臂和第三定型支臂铺设和固定三爪预制体,既不影响三爪预制体后续的气相沉积,还可以确保三爪预制体的顶端和底端分别与加强环预制体和内环预制体连接;通过定心轴对加强环模具进行限位,避免加强环模具处于悬空的状态和偏移,使得加强环模具较为稳固地位于周向三爪模具中,本发明通过组装式的模具可以先铺设预制体后再整体成型,减小各部件的密度差异产生的变形,进而提高镜筒支架的良品率,也即解决了现有镜筒支架构件通常是单独制备各个零件至一定密度后,进行组装、铆接,存在零件变形大导致装配工艺性差的问题。

33、(2)本发明的内环翻边内模和固定圆盘内模为分体模具,内环压合外模起到连接内环翻边内模和固定圆盘内模的作用,此外,由于内环预制体在内环翻边内模会进行一定程度的转动,本发明了设置内环压合外模可以对内环预制体的边缘进行限位,还可以减小内环预制体成型过程的变形程度。

34、(3)本发明设置拉合组件可以使三爪补强板外模不易与第一背板和第二背板产生偏移,同时对三爪补强板预制体提供一定的压合力,提高三爪补强板预制体与三爪预制体的成型精度。

- 还没有人留言评论。精彩留言会获得点赞!