一种液晶显示器背板注塑模具脱料装置的制作方法

1.本公开涉及注塑模具技术领域,尤其涉及一种液晶显示器背板注塑模具脱料装置。

背景技术:

2.液晶显示器是一种借助于薄膜晶体管驱动的有源矩阵液晶显示器,它主要是以电流刺激液晶分子产生点、线、面配合背部灯管构成画面。其工作原理是,在电场的作用下,利用液晶分子的排列方向发生变化,使外光源透光率改变(调制),完成电—光变换,再利用r、g、b三基色信号的不同激励,通过红、绿、蓝三基色滤光膜,完成时域和空间域的彩色重显。

3.现有技术存在以下不足:现有的显示器背板注塑模具在对背板进行注塑时,待注塑完成后,无法便捷的将成型的背板从模具从取出,使得工作人员在对背板进行取料时,容易对背板造成损坏,进而会增加生产成本,同时也会影响背板注塑的效率。

4.在所述背景技术部分公开的上述信息仅用于加强对本公开的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

5.本公开的目的在于提供一种液晶显示器背板注塑模具脱料装置,能够使得脱料装置能够适应不同尺寸的背板的脱料工作,能够带动背板本体从注塑槽内部脱离,进而使得显示屏背板的注塑模具脱料工作更加的便捷,进而能够提高背板的注塑效率。

6.为达此目的,本公开采用以下技术方案:一种液晶显示器背板注塑模具脱料装置,包括下模板,所述下模板的顶部开设有注塑槽,所述注塑槽的内部底端设置有冷凝板,所述冷凝板的顶部设置有背板本体,所述背板本体的内侧两端顶部均设置有卡块,所述下模板的顶部设置有固定架,所述固定架的顶部两端均设置有液压缸,两个所述液压缸的输出端设置有安装板,所述安装板的内壁设置有调节机构,调节机构的两端均设置有顶板,两个所述顶板的顶部均开设有卡接槽,两个所述卡接槽分别与两个卡块活动连接。

7.优选的,调节机构包括转动套管,两个所述转动套管分别与安装板的内壁两侧转动连接,所述转动套管的长度与安装板的宽度尺寸相同。

8.优选的,两个所述转动套管的外侧均固定安装有转动轮,两个所述转动轮之间设置有传动带且通过传动带活动连接。

9.优选的,两个所述转动套管的内壁两端均螺纹套接有活动杆,同一端的两个所述活动杆远离安装板的一端与同一个顶板固定连接。

10.优选的,其中一个所述转动套管外侧靠近转动轮的一端固定安装有从动齿轮,所述安装板的顶部一端固定安装有伺服电机,所述伺服电机的输出端设置有主动齿轮,所述主动齿轮与从动齿轮啮合。

11.优选的,所述下模板的顶部与固定架固定连接,所述固定架的顶部两端均与液压缸固定连接,两个所述液压缸与安装板之间通过输出轴传动连接。

12.优选的,所述注塑槽的内部底端与冷凝板固定连接,所述注塑槽的内壁与背板本体活动连接,所述背板本体的内侧两端顶部均与卡块固定连接。

13.本公开的有益效果为:

14.1.通过转动套管和顶板的设置,伺服电机工作,经过主动齿轮与从动齿轮之间的啮合作用以及转动轮和传动带的传动作用,使得两个转动套管发生转动,经过转动套管与活动杆之间的螺纹连接,使得同一端的两个活动杆可以向着安装板外侧移动,进而使得顶板顶部的卡接槽能够与背板本体内侧的卡块活动连接,使得脱料装置能够适应不同尺寸的背板的脱料工作,进而通过液压缸工作带动安装板向上移动,能够带动背板本体从注塑槽内部脱离,进而通过伺服电机反向转动,使得背板本体能够与安装板分离,进而使得显示屏背板的注塑模具脱料工作更加的便捷,进而能够提高背板的注塑效率;

15.2.通过冷凝板的设置,冷凝板可以对注塑的背板本体进行冷凝散热,进而可以加速背板本体的成型,使得背板能够快速的冷却成型,进而使得脱料装置能够快速的投入工作,进而能够提高背板注塑的效率。

附图说明

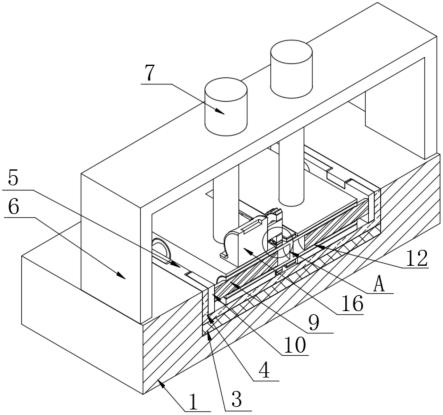

16.图1为本公开提供的整体结构示意图。

17.图2为本公开提供的立体结构剖视图。

18.图3为本公开提供的图2的a部放大图。

19.图4为本公开提供的立体结构爆炸图。

20.图5为本公开提供的调节机构立体结构示意图。

21.图中:

22.1、下模板;2、注塑槽;3、冷凝板;4、背板本体;5、卡块;6、固定架;7、液压缸;8、安装板;9、活动杆;10、顶板;11、卡接槽;12、转动套管;13、转动轮;14、传动带;15、从动齿轮;16、伺服电机;17、主动齿轮。

具体实施方式

23.本实用新型提供了如图1-5所示的一种液晶显示器背板注塑模具脱料装置,包括下模板1,所述下模板1的顶部开设有注塑槽2,所述注塑槽2的内部底端设置有冷凝板3,所述冷凝板3的顶部设置有背板本体4,所述背板本体4的内侧两端顶部均设置有卡块5,所述下模板1的顶部设置有固定架6,所述固定架6的顶部两端均设置有液压缸7,两个所述液压缸7的输出端设置有安装板8,所述安装板8的内壁设置有调节机构,调节机构的两端均设置有顶板10,两个所述顶板10的顶部均开设有卡接槽11,两个所述卡接槽11分别与两个卡块5活动连接,在背板本体4注塑完成后,冷凝板3可以加速背板本体4的成型,进而通过液压缸7工作可以调节安装板8的高度,进而通过调节机构工作可以带动顶板10进行延伸,进而可以对背板本体4进行卡接,进而通过液压缸7工作可以将背板本体4从注塑槽2内部取出。

24.进一步的,在上述技术方案中,调节机构包括转动套管12,两个所述转动套管12分别与安装板8的内壁两侧转动连接,所述转动套管12的长度与安装板8的宽度尺寸相同,安装板8可以对转动套管12进行安装和固定,两个所述转动套管12的外侧均固定安装有转动轮13,两个所述转动轮13之间设置有传动带14且通过传动带14活动连接,其中一个转动套

管12发生转动,经过转动轮13和传动带14的传动作用,使得另一个转动套管12发生转动。

25.进一步的,在上述技术方案中,两个所述转动套管12的内壁两端均螺纹套接有活动杆9,同一端的两个所述活动杆9远离安装板8的一端与同一个顶板10固定连接,两个转动套管12的内壁两端螺纹方向反向,进而使得两个转动套管12转动可以带动两端的两个活动杆9向外延伸,进而可以带动两个顶板10向外延伸,进而使得顶板10可以对背板本体4进行卡接,其中一个所述转动套管12外侧靠近转动轮13的一端固定安装有从动齿轮15,所述安装板8的顶部一端固定安装有伺服电机16,所述伺服电机16的输出端设置有主动齿轮17,所述主动齿轮17与从动齿轮15啮合,下模板1可以对伺服电机16进行安装和固定,伺服电机16工作可以带动主动齿轮17发生转动,经过齿轮间的啮合作用,使得从动齿轮15发生转动,进而可以带动其中一个转动套管12发生转动。

26.进一步的,在上述技术方案中,所述下模板1的顶部与固定架6固定连接,所述固定架6的顶部两端均与液压缸7固定连接,两个所述液压缸7与安装板8之间通过输出轴传动连接,下模板1可以对固定架6进行安装和固定,通过固定架6可以对液压缸7进行安装和固定,液压缸7工作可以带动安装板8进行移动,所述注塑槽2的内部底端与冷凝板3固定连接,所述注塑槽2的内壁与背板本体4活动连接,所述背板本体4的内侧两端顶部均与卡块5固定连接,注塑槽2可以对冷凝板3进行安装和固定,冷凝板3可以对背板本体4进行冷凝,可以加速背板的成型。

27.实施方式具体为:在背板本体4注塑完成后,通过冷凝板3可以对背板本体4进行冷凝,可以加速背板的成型,进而通过液压缸7工作使得安装板8可以深入到注塑槽2内,进而通过伺服电机16工作可以带动主动齿轮17发生转动,经过齿轮间的啮合作用,使得从动齿轮15发生转动,进而可以带动其中一个转动套管12发生转动,进而可以带动其中一个转动轮13发生转动,经过传动带14的传动作用,使得另一个转动轮13发生转动,进而可以带动另一个转动套管12发生转动,两个转动套管12内壁两端的螺纹方向相反,进而使得两个转动套管12转动能够带动同一端的两个活动杆9向着安装板8外侧移动,进而使得两个顶板10可以向着背板本体4内侧移动,进而使得两个顶板10顶部的卡接槽11可以与背板本体4内侧两端顶部的卡块5卡接,进而使得脱离装置能够适应不同尺寸的背板本体4的脱料工作,进而通过液压缸7工作可以带动安装板8向上移动,进而可以带动背板本体4从注塑槽2脱离,进而通过伺服电机16反向转动,使得顶板10与背板本体4分离,进而使得背板本体4可以从安装板8底部脱离,进而使得注塑模具的脱料更加的便捷,进而可以提高注塑模具的工作效率,该实施方式具体解决了现有技术中注塑模具脱料不便,注塑效率低的问题。

28.本实用工作原理:在背板本体4注塑完成后,通过冷凝板3可以加速背板的成型,进而通过液压缸7工作使得安装板8可以深入到注塑槽2内,伺服电机16工作经过齿轮间的啮合作用以及经过传动带14的传动作用,可以带动两个转动套管12发生转动,进而使得同一端的两个活动杆9向着安装板8外侧移动,进而使得两个顶板10顶部的卡接槽11可以与背板本体4内侧两端顶部的卡块5卡接,进而通过液压缸7工作可以带动安装板8向上移动,进而可以带动背板本体4从注塑槽2脱离,进而通过伺服电机16反向转动,使得顶板10与背板本体4分离,进而使得背板本体4可以从安装板8底部脱离。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1