塑胶件水平旋转及正反识别机构的制作方法

1.本实用新型涉及一种筛选机构,具体涉及一种塑胶件水平旋转及正反识别机构。

背景技术:

2.塑胶件是电子设备的连接器锁扣的组成部件之一,在生产装配过程中,需要将从振动上料盘中供应的塑胶件进行水平旋转后,安装在连接器锁扣上。

3.现有的装配方式为使用机械手臂机器人夹持塑胶件进行取料,并在水平旋转后插入装配在连接器锁扣上。

4.机械手臂机器人的购买与使用成本均较高,导致生产成本居高不下。并且,从振动上料盘中供应的塑胶件有可能姿态是反的,但是机械手臂机器人无法识别正反,反料装配会损坏连接器产品。

技术实现要素:

5.本实用新型的目的是:

6.设计一种塑胶件水平旋转及正反识别机构,取代机械手臂机器人,可完成塑胶件的水平旋转动作,同时具备塑胶件的正反识别能力,并可将反的塑胶件排除,避免反料装配的不良现象。

7.为了实现上述目的,本实用新型提供如下的技术方案:

8.一种塑胶件水平旋转及正反识别机构,包括主支架、伺服电机、载料转盘、排出风管、出料风管以及图像传感器;所述伺服电机位于主支架内侧,所述伺服电机的转轴通过联轴器与中心轴同轴连接,所述载料转盘与中心轴顶端连接,所述载料转盘位于支座上,所述载料转盘上设置有中心定位台和料槽;所述支座上设置有光纤传感器,所述光纤传感器与载料转盘的位置相对应;所述排出风管与出料风管均位于支座上;所述图像传感器的检测端朝向载料转盘。

9.进一步的,所述伺服电机竖向设置,所述载料转盘呈圆盘状并且位于支座上的圆槽内,所述中心轴竖向贯穿支座。

10.进一步的,所述中心定位台位于载料转盘上端中部,所述料槽相对于中心定位台呈对称状设置,所述料槽呈直线型。

11.进一步的,所述光纤传感器水平设置在支座两端;所述排出风管的出风口朝向载料转盘靠近排料道的位置处;所述出料风管的出风口朝向载料转盘靠近光纤传感器的位置处。

12.进一步的,所述排料道竖向设置在主支架侧面,所述排料道的下方设置有收料箱。

13.进一步的,所述图像传感器位于副支架顶端,所述图像传感器倾斜设置并且高于载料转盘。

14.本实用新型的有益效果为:一种塑胶件水平旋转及正反识别机构,结合伺服电机、中心会走、载料转盘、光纤传感器、排出风管、出料风管、图像传感器以及排料道的中和利

用,可取代机械手臂机器人,可完成塑胶件的水平旋转动作,同时具备塑胶件的正反识别能力,并可将反的塑胶件排除,从而确保正确姿态的塑胶件进行装配操作,避免反料装配的不良现象,避免连接器损坏。

附图说明

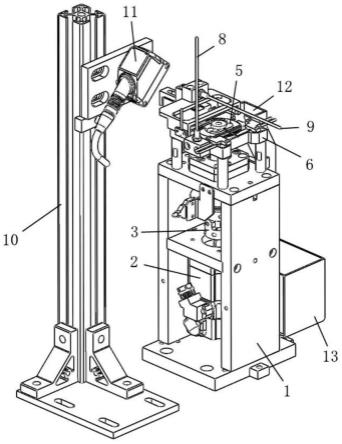

15.图1为本实用新型一种塑胶件水平旋转及正反识别机构的整体结构示意图。

16.图2为图1所示结构的另一角度示意图。

17.图3为本实用新型一种塑胶件水平旋转及正反识别机构的部分结构示意图。

18.图4为本实用新型一种塑胶件水平旋转及正反识别机构的载料转盘与支座的示意图。

19.图中:1、主支架;2、伺服电机;3、联轴器;4、中心轴;5、载料转盘;51、中心定位台;52、料槽;6、支座;7、光纤传感器;8、排出风管;9、出料风管;10、副支架;11、图像传感器;12、排料道;13、收料箱。

具体实施方式

20.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

21.参考图1至图4,一种塑胶件水平旋转及正反识别机构,包括主支架1、伺服电机2、载料转盘5、排出风管8、出料风管9以及图像传感器11;所述伺服电机2位于主支架1内侧,所述伺服电机2的转轴通过联轴器3与中心轴4同轴连接,伺服电机2用于驱动中心轴4旋转,所述载料转盘5与中心轴4顶端连接,中心轴4与载料转盘5同步旋转,所述载料转盘5位于支座6上,所述载料转盘5上设置有中心定位台51和料槽52,中心定位台51用于对料槽52内的塑胶件进行定位;所述支座6上设置有光纤传感器7,所述光纤传感器7与载料转盘5的位置相对应,光纤传感器7用于检测正置姿态的塑胶件是否通过,并同时计数;所述排出风管8与出料风管9均位于支座6上,排出风管8用于喷气驱动塑胶件排出;所述图像传感器11的检测端朝向载料转盘5,图像传感器11用于检测塑胶件的正反姿态。

22.所述伺服电机2竖向设置,所述载料转盘5呈圆盘状并且位于支座6上的圆槽内,所述中心轴4竖向贯穿支座6,载料转盘5可在支座6上的圆槽内旋转。

23.所述中心定位台51位于载料转盘5上端中部,所述料槽52相对于中心定位台51呈对称状设置,所述料槽52呈直线型,用于对塑胶件进行放置和定位。

24.所述光纤传感器7水平设置在支座6两端;所述排出风管8的出风口朝向载料转盘5靠近排料道12的位置处,可检测由于塑胶件通过;所述出料风管9的出风口朝向载料转盘5靠近光纤传感器7的位置处,用于通过高压气体驱动塑胶件朝向光纤传感器7滑动,实现出料。

25.所述排料道12竖向设置在主支架1侧面,所述排料道12的下方设置有收料箱13,排料道12作为反的塑胶件排出通道,塑胶件经排料道12落入收料箱13内。

26.所述图像传感器11位于副支架10顶端,所述图像传感器11倾斜设置并且高于载料转盘5,图像传感器11具体型号为:基恩士iv-g150。

27.本实用新型的工作原理为:从振动上料盘中供料的塑胶件,进入载料转盘5上的其中一个料槽52内,此时图像传感器11识别塑胶件的正反;

28.随后伺服电机2通电旋转,通过联轴器3带动中心轴4与载料转盘5一并旋转;如塑胶件的姿态为正置,即正常姿态,则载料转盘5转过180

°

,实现水平旋转,出料风管9喷气,驱动料槽52内的塑胶件出料,光纤传感器7检测有无塑胶件通过,并以此实现计数;

29.如塑胶件的姿态为反置,即不正常姿态,则载料转盘5转过90

°

,放置塑胶件的料槽52正对排料道12,排出风管8喷气,驱动料槽52内的塑胶件朝向排料道12滑动,直至落入排料道12,最终在重力作用下落入收料箱13,实现收集,从而将反置姿态的塑胶件排除。

30.上述实施例用于对本实用新型作进一步的说明,但并不将本实用新型局限于这些具体实施方式。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应理解为在本实用新型的保护范围之内。

技术特征:

1.一种塑胶件水平旋转及正反识别机构,其特征在于:包括主支架(1)、伺服电机(2)、载料转盘(5)、排出风管(8)、出料风管(9)以及图像传感器(11);所述伺服电机(2)位于主支架(1)内侧,所述伺服电机(2)的转轴通过联轴器(3)与中心轴(4)同轴连接,所述载料转盘(5)与中心轴(4)顶端连接,所述载料转盘(5)位于支座(6)上,所述载料转盘(5)上设置有中心定位台(51)和料槽(52);所述支座(6)上设置有光纤传感器(7),所述光纤传感器(7)与载料转盘(5)的位置相对应;所述排出风管(8)与出料风管(9)均位于支座(6)上;所述图像传感器(11)的检测端朝向载料转盘(5)。2.根据权利要求1所述的一种塑胶件水平旋转及正反识别机构,其特征在于:所述伺服电机(2)竖向设置,所述载料转盘(5)呈圆盘状并且位于支座(6)上的圆槽内,所述中心轴(4)竖向贯穿支座(6)。3.根据权利要求2所述的一种塑胶件水平旋转及正反识别机构,其特征在于:所述中心定位台(51)位于载料转盘(5)上端中部,所述料槽(52)相对于中心定位台(51)呈对称状设置,所述料槽(52)呈直线型。4.根据权利要求3所述的一种塑胶件水平旋转及正反识别机构,其特征在于:所述光纤传感器(7)水平设置在支座(6)两端;所述排出风管(8)的出风口朝向载料转盘(5)靠近排料道(12)的位置处;所述出料风管(9)的出风口朝向载料转盘(5)靠近光纤传感器(7)的位置处。5.根据权利要求4所述的一种塑胶件水平旋转及正反识别机构,其特征在于:所述排料道(12)竖向设置在主支架(1)侧面,所述排料道(12)的下方设置有收料箱(13)。6.根据权利要求5所述的一种塑胶件水平旋转及正反识别机构,其特征在于:所述图像传感器(11)位于副支架(10)顶端,所述图像传感器(11)倾斜设置并且高于载料转盘(5)。

技术总结

本实用新型涉及一种塑胶件水平旋转及正反识别机构,包括主支架、伺服电机、载料转盘、排出风管、出料风管以及图像传感器;所述伺服电机位于主支架内侧,所述伺服电机的转轴通过联轴器与中心轴同轴连接,所述载料转盘与中心轴顶端连接,所述载料转盘位于支座上,所述载料转盘上设置有中心定位台和料槽;所述支座上设置有光纤传感器,所述光纤传感器与载料转盘的位置相对应;所述排出风管与出料风管均位于支座上;所述图像传感器的检测端朝向载料转盘。本实用新型取代机械手臂机器人,可完成塑胶件的水平旋转动作,同时具备塑胶件的正反识别能力,并可将反的塑胶件排除,避免反料装配的不良现象。的不良现象。的不良现象。

技术研发人员:王喜生

受保护的技术使用者:昆山天信诺精密机械有限公司

技术研发日:2022.02.11

技术公布日:2022/9/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1