一种污水处理设备玻璃钢法兰制造装置的制作方法

1.本实用新型涉及玻璃钢模具技术领域,尤其涉及一种污水处理设备玻璃钢法兰制造装置。

背景技术:

2.法兰是管道及容器中使用最广的可拆卸连接部件,随着玻璃钢管道、容器使用日益广泛,玻璃钢法兰的性能和制作也逐渐受到普遍重视。常用玻璃钢法兰多用于压力不大于3mpa的中低压力管道、容器,主要结构形成有整体法兰、粘接法兰和活套法兰,整体法兰一般为等壁厚平板法兰,该结构的优点在于法兰环与筒体为整体成型,增强玻璃纤维及织物是连续的,能充分发挥玻璃钢强度高、易成型的特性,现有的玻璃钢法兰模具结构比较复杂,而在一些场合需要手工加工玻璃钢法兰,不仅生产成本高,并且效率低下,因此设计一种污水处理设备玻璃钢法兰制造装置解决上述问题。

技术实现要素:

3.本实用新型的目的是为了解决上述背景技术中存在的问题,而提出的一种污水处理设备玻璃钢法兰制造装置。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种污水处理设备玻璃钢法兰制造装置,包括底座、方管和压盖;

6.底座的上表面四个角落均安装有方管,位于方管上方的压盖,位于底座上表面中央的玻璃钢法兰盘成型装置;

7.底座包括有矩形管和圆环,所述底座的上表面四个角落均固定设置有矩形管,所述底座的上表面中央固定设置有圆环;

8.所述压盖包括有压管、拉环和导向箱,所述压盖的底部表面中央固定设置有压管,所述压盖的上表面中央固定设置有拉环,所述压盖的上表面四个角落均贯穿设置有导向箱;

9.所述玻璃钢法兰盘成型装置包括有固定柱、内模槽板、凸台;所述固定柱的顶部固定设置有内模槽板,所述内模槽板的上表面中央固定设置有凸台。

10.优选的,所述内模槽板的上表面嵌入设置有多个溢流箱,所述溢流箱设置有8-12个,且溢流箱均匀分布于内模槽板的上表面。

11.优选的,所述矩形管的外部边长等于方管的中央通孔边长,且方管可套接于矩形管上。

12.优选的,所述导向箱的边长等于方管的外部边长,且导向箱可套接于方管上。

13.优选的,所述压管的外部直径等于内模槽板的中央凹槽直径,且压管的中央通孔直径为凸台直径的1.5-2倍。

14.优选的,所述固定柱的外部直径等于圆环的中央通孔直径,且固定柱嵌入于圆环内。

15.有益效果:

16.1、本实用新型设备小,人工操作简单,使用便捷,可循环使用生产效率高节省成本和使用寿命长。

17.2、对玻璃法兰制作时,通过往内模槽板和凸台之间加入玻璃法兰制作的原料,然后通过压盖上的的导向箱套接于方管上,压盖3在重力的作用下往下移动,压盖底部的压管往下移动,使得压管对处于内模槽板和凸台之间加入玻璃法兰制作的原料进行挤压成型,达到玻璃法兰制作的效果。

18.3、该装置通过设置有内模槽板和溢流箱,对玻璃钢法兰制作时,通过压盖下方的压管挤压,使得两块玻璃之间的树脂凝胶从溢流箱处流出,使得制作出的玻璃法兰厚度等于内模槽板底部到溢流箱的高度,达到控制玻璃法兰厚度的效果。

附图说明

19.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

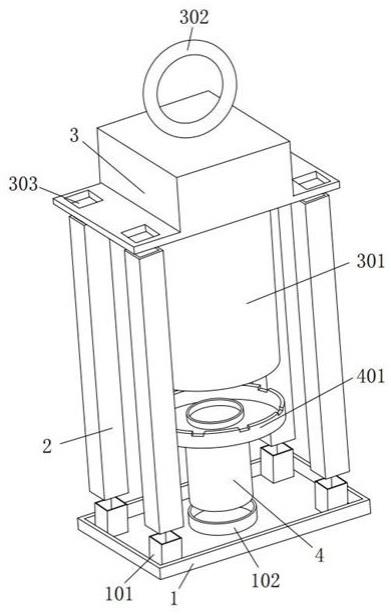

20.图1为本实用新型整体结构示意图。

21.图2为本实用新型整体结构正视剖面示意图。

22.图3为本实用新型整体结构侧视剖面示意图。

23.图4为本实用新型玻璃钢法兰盘成型装置立体结构示意图。

24.图例说明:1、底座;101、矩形管;102、圆环;2、方管;3、压盖;301、压管;302、拉环;303、导向箱;4、固定柱;401、内模槽板;402、凸台;403、溢流箱。

具体实施方式

25.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

26.实施例一:

27.参照图1-3,一种污水处理设备玻璃钢法兰制造装置,包括底座1、方管2和压盖3;

28.底座1的上表面四个角落均安装有方管2,位于方管2上方的压盖3,位于底座1上表面中央的玻璃钢法兰盘成型装置;

29.底座1包括有矩形管101和圆环102,底座1的上表面四个角落均固定设置有矩形管101,底座1的上表面中央固定设置有圆环102;

30.压盖3包括有压管301、拉环302和导向箱303,压盖3的底部表面中央固定设置有压管301,压盖3的上表面中央固定设置有拉环302,压盖3的上表面四个角落均贯穿设置有导向箱303;

31.玻璃钢法兰盘成型装置包括有固定柱4、内模槽板401、凸台402;固定柱4的顶部固定设置有内模槽板401,内模槽板401的上表面中央固定设置有凸台402。

32.其中,矩形管101的外部边长等于方管2的中央通孔边长,且方管2可套接于矩形管

101上,方便对方管2进行安装和固定。

33.其中,导向箱303的边长等于方管2的外部边长,且导向箱303可套接于方管2上,使得压盖3可从方管2的上方取出。

34.其中,压管301的外部直径等于内模槽板401的中央凹槽直径,且压管301的中央通孔直径为凸台402直径的1.5-2倍,方便压管301对处于凸台402上的玻璃进行挤压。

35.其中,固定柱4的外部直径等于圆环102的中央通孔直径,且固定柱4嵌入于圆环102内,方便对玻璃钢法兰盘成型装置进行固定。

36.对玻璃法兰制作时,通过往内模槽板401和凸台402之间加入玻璃法兰制作的原料,然后通过压盖3上的的导向箱303套接于方管2上,压盖3在重力的作用下往下移动,压盖3底部的压管301往下移动,使得压管301对处于内模槽板401和凸台402之间加入玻璃法兰制作的原料进行挤压成型,达到玻璃法兰制作的效果。

37.实施例二:

38.参照图1-4,与实施例一不同之处在于:

39.其中,内模槽板401的上表面嵌入设置有多个溢流箱403,溢流箱403设置有8-12个,且溢流箱403均匀分布于内模槽板401的上表面,方便内模槽板401内的树脂胶液从溢流箱403处流出,达到控制玻璃法兰厚度的效果。

40.通过设置有内模槽板401和溢流箱403,对玻璃钢法兰制作时,通过压盖3下方的压管301挤压,使得两块玻璃之间的树脂凝胶从溢流箱403处流出,使得制作出的玻璃法兰厚度等于内模槽板401底部到溢流箱403的高度,达到控制玻璃法兰厚度的效果。

41.工作原理:

42.1.按生产需求进行玻纤布和短切毡的裁剪、模具的准备,所有准备工作就位后,完成后在玻璃钢法兰成型装置内表面涂抹防滑蜡(便于脱模);

43.2.先用少许调配好的树脂胶液把内模槽板401填满,使得树脂胶液水平高度的等于凸台402的水平高度,然后将玻璃钢管道穿过一块圆形玻璃钢边板放入模具内凸台402上;

44.3.将裁剪好的玻纤布和短切毡按照使用层数平铺放置在内模槽板401内的玻璃上,使得玻纤布和短切毡处于圆形玻璃边板的上方;

45.4.在工装内倒入调配好的树脂使其玻纤布和短切毡完全浸透;

46.5.将剩余的另一块玻璃钢边板穿过玻璃钢管道放入内模槽板401,且玻璃处于树脂上方,且玻璃嵌入于内模槽板401;

47.6.将压盖3上的导向箱303穿过方管2,使得压盖3底部的压管301处于上方的玻璃上,使得内模槽板401中两块玻璃之间多余树脂胶液通过工装溢流箱403溢出;

48.7.待树脂胶液固化后,移开压盖3,取出成型玻璃钢法兰;

49.8.对法兰进行开孔和表面平面处理以及管道边缘加强处理;

50.9.整理模具和底盘固化树脂胶液。

51.以上的仅是本实用新型的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本实用新型构思的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1