一种高粘性易变形膜处理装置的制作方法

1.本实用新型涉及单面粘性膜贴装加工的技术领域,具体地涉及一种高粘性易变形膜处理装置。

背景技术:

2.半导体、3c和非标自动化设备中,很多工序工艺需要对载具盘、物料、半成品及成品等进行表面贴单面粘膜,方便后续工序自动化生产或作为产品的保护膜。现有的脱膜方式中,一种是单面粘性膜为整卷来料,但粘性膜在离型膜上已提前做好单张切割,脱膜过程中只需要拉动离型膜即可,对粘性膜无工艺要求,典型范例为手机包装盒贴说明标签,但是该方式对粘性膜的要求较高,要求膜的粘性不高、膜的尺寸不能太大以及膜自身要有有一定强度;另一种是单面粘性膜为整卷来料,机械将膜含粘性膜与离型膜整体切割后,再进行人工或自动化剥去离型膜,最后再进行脱膜动作,典型范例为平板电脑贴保护膜,但是该方案工序多、效率较低、机构复杂、设备成本高以及对车间与设备无尘环境要求高。因此上述两种方案的脱膜方式都会造成一定的成本增加以及相应的缺点。

3.如公开号为cn209440791u的一项中国实用新型专利,其公开了一种撕膜贴膜机,该方案中通过撕膜装置和覆膜装置分别实现对产品的撕膜和贴膜,但是该方案占用空间大、结构复杂,并且没有对膜进行径向拉伸的装置,因此在针对单面粘性膜材料操作时,单面粘性膜容易出现褶皱,且褶皱无法被径向拉伸展平。

技术实现要素:

4.本实用新型所要解决的技术问题是克服现有技术的不足,提供了一种成本成本相对低廉、工作节拍快、抗褶皱、结构紧凑的高粘性膜的处理装置,来解决现有单面粘性膜贴装装置成本高、效率低、结构复杂、易产生褶皱以及对原材料要求高等问题。

5.本实用新型所采用的技术方案是:本实用新型包括外部固定基台、水平滑台、脱膜架、升降组件和脱膜组件,所述水平滑台设置在所述外部固定基台上,所述脱膜架设置在所述水平滑台的活动端,所述升降组件设置在所述脱膜架的上方,所述脱膜组件包括脱膜板和设置有两个活动端的丝杆组件,所述脱膜板设置在所述升降组件的活动端,所述丝杆组件的两个活动端均设置有夹紧气缸,所述夹紧气缸的上活动端设置有橡胶夹头,所述夹紧气缸的下活动端设置有防粘夹头,所述脱膜板下部转动设置有沿水平方向排列的两个脱膜滚筒。

6.一个优选方案是,所述水平滑台的轨道上设置有第一位置传感器,所述水平滑台的活动端设置有与所述第一位置传感器相配合的第一挡片。

7.一个优选方案是,外部基台上设置有两个滑轨,所述脱膜架底部设置有与所述滑轨相配合滑块。

8.一个优选方案是,所述升降组件为设置在所述脱膜架上的升降电缸。

9.一个优选方案是,所述脱膜板四角位置设置有向上延伸的导向柱,所述脱膜架上

设置有与所述导向柱相配合的导套。

10.一个优选方案是,所述脱膜架上设置有升降滑轨,所述脱膜板上设置有与所述升降滑轨相配合的升降滑块。

11.一个优选方案是,所述丝杆组件包括两个丝杆电机,所述丝杆电机的输出轴上配合设置有丝杆滑块,所述夹紧气缸设置在所述丝杆滑块上。

12.一个优选方案是,所述丝杆组件包括两个丝杆电机,所述丝杆电机相对设置在所述脱膜板两端,所述丝杆电机的输出轴上配合设置有丝杆滑块,所述夹紧气缸设置在所述丝杆滑块上。

13.一个优选方案是,所述脱膜板上设置有第二位置传感器,所述丝杆滑块上设置有与所述第二位置传感器相配合的第二挡片。

14.本实用新型通过所述水平滑台带动所述脱膜架在水平方向上移动,工作时,单面粘性膜需要绕设在两个所述脱膜滚筒上,需要将单面粘性膜顺时针绕设在一侧的所述脱膜滚筒上,所述脱膜架先向靠近外部剥膜装置,所述夹紧气缸通过控制所述橡胶夹头和所述防粘夹头将单面粘性膜夹紧并拉开,到底指定位置后,所述丝杆组件工作,通过移动所述夹紧气缸将单面粘性膜向两侧展平,此时大尺寸的单面粘性膜又褶皱状态变为展开平贴状态,此时由外部贴膜和切膜的机构工作,完成贴膜和切膜的工作,再下一步,所述升降组件带动所述脱膜板上的所述脱膜滚筒上升到脱膜高度,最后在所述水平滑台的带动下,所述脱膜组件在水平方向上远离外部剥膜装置,从而实现脱膜覆膜过程。

15.本实用新型的有益效果:

16.1、本实用新型效率高,拉膜到预设位置后进行剥离残留膜边,过程中膜无转运动作,产品输送至贴膜位动作与拉膜可同步进行,并且所述夹紧气缸会带动所述橡胶夹头和所述防粘夹头将膜径向拉伸展平,达到抗褶皱的效果,增加了本实用新型工作时的流畅性,节省了工作交叉的等待时间,提高效率。

17.2、本实用新型结构紧凑,通过将拉膜、展平、脱膜三个工序均设置在同一机构上,增加了设备功能,降低了成产成本,设备尺寸也减小,减少空间的占用。

18.3、本实用新型兼容性强,无论产品尺寸、粘性及厚度如何,均可通过本方案完成相关功能,增加了本实用新型的实用性。

附图说明

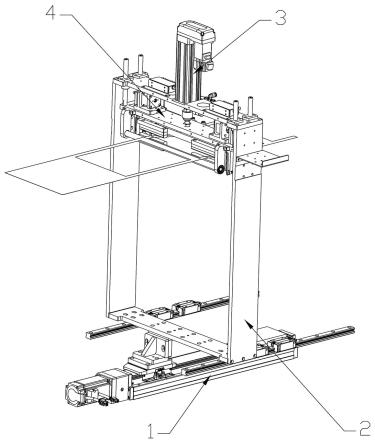

19.图1是本实用新型的立体结构示意图;

20.图2是所述水平滑台的立体结构示意图;

21.图3是所述脱膜架和所述升降组件的立体结构示意图;

22.图4是所述脱膜组件的立体结构示意图;

23.图5是所述脱膜组件的部分立体结构示意图。

具体实施方式

24.为了更清楚的理解本实用新型的特征和优点,下面通过实例并结合附图1至附图5对本实用新型进行进一步的说明。在本实施例中,本实用新型包括外部固定基台、水平滑台1、脱膜架2、升降组件3和脱膜组件4,所述水平滑台1设置在所述外部固定基台上,所述脱膜

架2设置在所述水平滑台1的活动端,所述升降组件3设置在所述脱膜架2的上方,所述脱膜组件4包括脱膜板41和设置有两个活动端的丝杆组件42,所述脱膜板41设置在所述升降组件3的活动端,所述丝杆组件42的两个活动端均设置有夹紧气缸43,所述夹紧气缸43的上活动端设置有橡胶夹头431,所述夹紧气缸43的下活动端设置有防粘夹头432,所述脱膜板41下部转动设置有沿水平方向排列的两个脱膜滚筒44。

25.在本实施例中,所述水平滑台1的轨道上设置有第一位置传感器11,所述水平滑台1的活动端设置有与所述第一位置传感器11相配合的第一挡片12。

26.在本实施例中,所述外部固定基台上设置有两个滑轨13,所述脱膜架2底部设置有与所述滑轨13相配合滑块21。

27.在本实施例中,所述升降组件3为设置在所述脱膜架3上的升降电缸。

28.在本实施例中,所述升降组件3为设置在所述脱膜架3上的升降气缸。

29.在本实施例中,所述脱膜板41四角位置设置有向上延伸的导向柱45,所述脱膜架2上设置有与所述导向柱45相配合的导套22。

30.在本实施例中,所述丝杆组件42包括两个丝杆电机421,所述丝杆电机421相对设置在所述脱膜板41两端,所述丝杆电机421的输出轴上配合设置有丝杆滑块422,所述夹紧气缸43设置在所述丝杆滑块422上。

31.在本实施例中,所述脱膜板41上设置有第二位置传感器411,所述丝杆滑块422上设置有与所述第二位置传感器411相配合的第二挡片423。

32.本实用新型的工作原理:

33.本实用新型通过所述水平滑台1带动所述脱膜架2在水平方向上移动,工作时,需要将单面粘性膜顺时针绕设在一侧的所述脱膜滚筒44上,而逆时针绕设在另一侧的另一个所述脱膜滚筒44上,所述脱膜架2先向靠近外部剥膜装置,所述夹紧气缸43通过控制所述橡胶夹头431和所述防粘夹头432将单面粘性膜夹紧并拉开,达到抗褶皱的效果,到底指定位置后,所述丝杆组件42工作,通过移动所述夹紧气缸43将单面粘性膜向两侧展平,此时大尺寸的单面粘性膜又褶皱状态变为展开平贴状态,此时由外部贴膜和切膜的机构工作,完成贴膜和切膜的工作,再下一步,所述升降组件3带动所述脱膜板41上的所述脱膜滚筒44上升到脱膜高度,最后在所述水平滑台的1带动下,所述脱膜组件4在水平方向上远离外部剥膜装置,从而实现脱膜过程。

34.虽然本实用新型的实施例是以实际方案来描述的,但是并不构成对本实用新型含义的限制,对于本领域的技术人员,根据本说明书对其实施方案的修改及与其他方案的组合都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1