一种化工桶吹塑成型的出料切除回收系统及使用方法与流程

本发明涉及化工塑料桶生产制造领域,特别涉及一种化工桶吹塑成型的出料切除回收系统及使用方法。

背景技术:

1、化工塑料桶的材料多采用聚乙烯、聚丙烯等塑料吹塑、注塑而成,广泛应用于农药、医药、食品、五金电子、机电等行业液体、固体物品的外包装。化工桶在生产过程中一般是通过吹塑机吹塑成型的,将化工桶在吹塑完成后需要去除顶部余料以及将化工桶多余的桶盖余料去掉,以形成化工桶的平整桶底和完整桶口。现有技术一般通过人工从吹塑机将吹塑成型的化工桶取出,将化工桶搬运至切割工位,再对余料进行切除,之后再将切割出的余料放入粉碎机循环使用,并且一般都是通过人工进行拾取余料,余料会与地面接触,沾染粉尘等污染物,导致熔料出现杂质,影响到化工桶的质量。由于化工桶是大批量生产,通过上述传统的加工生产方法会增大了人们的劳动强度,并且效率低,虽然目前市场上也出现一些配套吹塑机的自动化设备来降低工人劳动强度和提高加工效率,但是对于化工桶的出料、余料切除和余料的回收之间的自动化程度还是比较低,加工效率也偏低,难以完全匹配到现在的吹塑机。

技术实现思路

1、本发明目的在于提供一种化工桶吹塑成型的出料切除回收系统及使用方法,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

2、为解决上述技术问题所采用的技术方案:

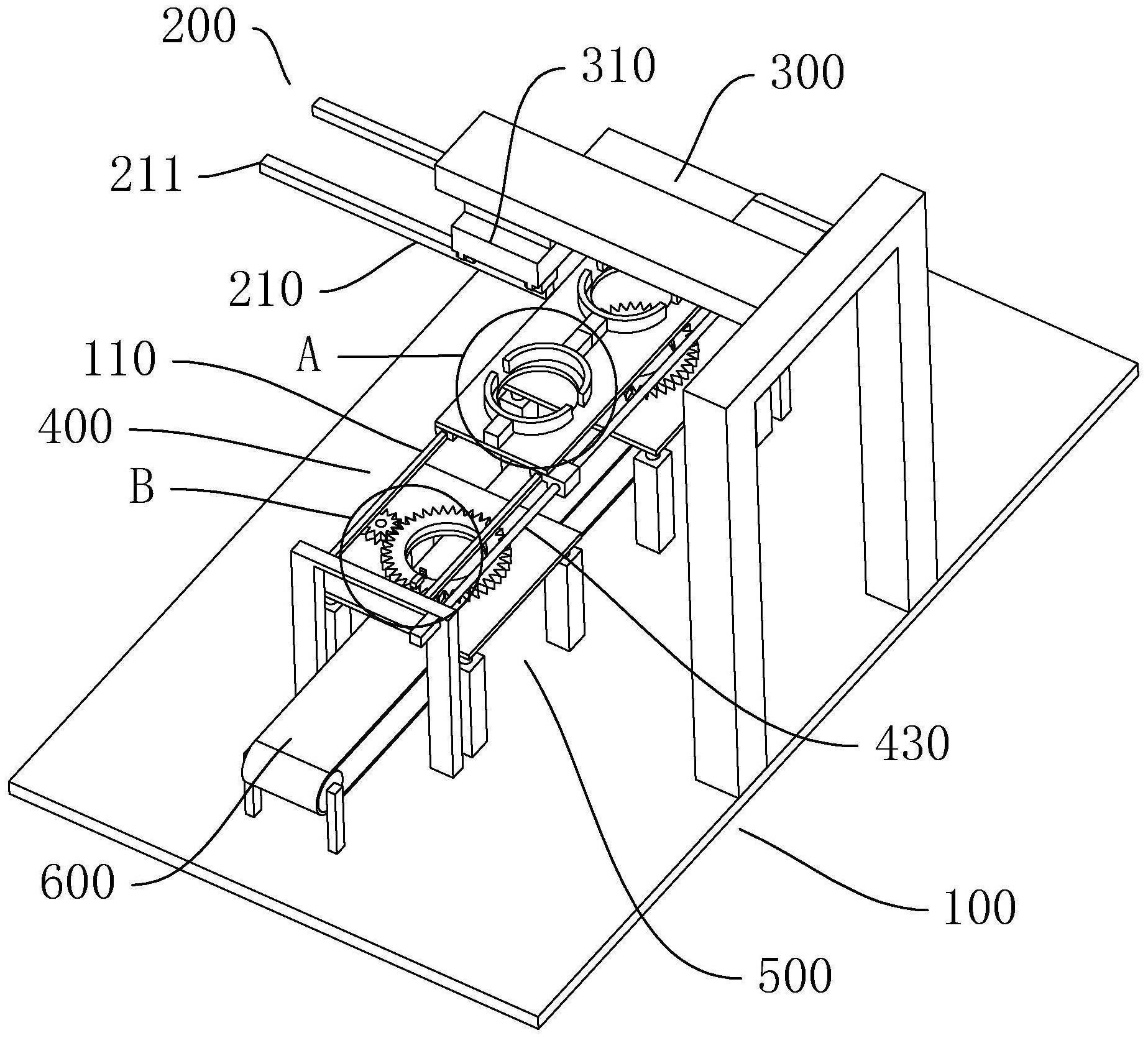

3、首先本发明提供一种化工桶吹塑成型的出料切除回收系统,其包括:机架、夹持出料装置和桶盖切除装置,夹持出料装置包括出料夹持机构、与出料夹持机构传动连接的出料驱动机构,所述出料夹持机构包括两个前后延伸的夹持臂、驱动两个夹持臂在左右上相互靠近和远离的夹持驱动组件,所述夹持臂设有与桶坯顶部吹塑余料夹持的夹持悬空端,所述出料驱动机构用于驱动出料夹持机构横向前后移动,以使两个夹持悬空端在前后上设有取料位和放料位;

4、桶盖切除装置包括移动夹持机构、两个旋转切割机构,所述移动夹持机构包括位于所述放料位下方且可左右横移的横移夹座,所述横移夹座左右间隔排列有两个桶口夹持组件,所述桶口夹持组件用于对桶坯底部外周进行夹持固定,两个旋转切割机构左右间隔设于所述放料位下方的两侧、且位于桶口夹持组件的下方,两个桶口夹持组件之间的间距等于所述旋转切割机构与所述放料位正下方之间的间距,所述旋转切割机构包括与旋转切割机构的竖直轴线偏心设置的切割刀、用于带动切割刀绕所述竖直轴线旋转的旋转驱动组件、用于带动切割刀上下移动的升降驱动组件;

5、余料回收装置包括位于两个旋转切割机构下方的回收输送带。

6、本发明的有益效果是:现有的吹塑机中的挤出机构一般设置于成型模具机构的上部,在桶坯吹塑成型时,桶坯的朝向倒置设置,也就是说化工桶的桶口朝向下,而桶底就朝上,在使用时,两个夹持悬空端前后移动上的取料位与吹塑机的开模位置对应,当两个夹持悬空端移动至取料位时,伸至桶坯顶部上的顶部余料的左右两侧,在夹持驱动组件的驱动下,两个夹持臂相互靠近,使得两个夹持悬空端可夹紧顶部余料,通过夹紧顶部余料将桶坯从吹塑机中移出到所述放料位,当桶坯移到放料位后,横移夹座上的一个桶口夹持组件可提前移动到放料位的下方,通过该桶口夹持组件对桶坯的底部外周进行夹紧固定,然后再移动横移夹座,使得该桶坯从放料位移动至一侧的旋转切割机构,由于此时的顶部余料被两个夹持悬空端夹紧住,在横移夹座的拉动下,可使得顶部余料从桶坯上撕开;由于两个所述桶口夹持组件之间的左右间距跟旋转切割机构与所述放料位的正下方之间的左右间距相同,当桶坯移动到一侧的旋转切割机构时,另一个桶口夹持组件就刚好移动至放料位的正下方,与此同时,两个夹持悬空端松开,顶部余料掉落至回收输送带上,然后两个夹持悬在往回移动到取料位,重新夹持新的桶坯;在桶坯移动到旋转切割机构时,在升降驱动组件的驱动下,切割刀往上移动至桶坯的底部,之后旋转驱动组件驱动切割刀旋转,对桶坯底部的桶盖余料进行切割,切割出的桶盖余料就直接掉落至回收输送带,通过回收输送带将桶盖余料和顶部余料同一回收起来,这样可实现桶坯出料、顶部余料和桶盖余料去除和回收的不间断进行,以提高化工桶的生产效率。

7、作为上述技术方案的进一步改进,在所述夹持悬空端底部设有切刀组件,所述切刀组件包括切刀片、驱动切刀片左右移动的切割驱动单元。

8、本方案对于顶部余料的去除,在每个夹持悬空端上设置有切刀组件,通过两个夹持悬空端对顶部余料进行夹紧,之后通过切割驱动单元来带动切刀片在左右方向移动,以使得两个切刀片相互靠近,通过两个切刀片对顶部余料根部进行切割,以将顶部余料从桶坯顶部切除,这样就无需通过拉扯的方式将顶部余料去除,因为当桶坯从吹塑机移出后,顶部余料与桶坯之间经过冷却会硬化,通过拉扯的方式会到桶坯顶部出行飞边,以影响到最终化工桶桶底的平整度,通过剪切的方式可提高工桶桶底的平整度。

9、作为上述技术方案的进一步改进,所述切刀组件上下可调安装于夹持悬空端底部。

10、对于不同的化工桶桶底,有些中部往内凹陷,此时桶坯顶部余料的根部会比较深入,此时需要调节切刀组件的上下位置,使得切刀组件往下调节,令两个切刀片可紧贴顶部余料的根部进行切除。

11、作为上述技术方案的进一步改进,在所述横移夹座上设有与两个桶口夹持组件对应的两个落料通孔,所述桶口夹持组件包括至少两个相对设于落料通孔上侧外周的夹持块、与夹持块传动连接的夹持驱动单元。

12、本方案中的桶口夹持组件通过至少两个夹持块来对桶坯底部进行夹持,通过夹持驱动单元来驱动夹持块横向移动,以使得两个夹持块相互靠近,将桶坯底部夹紧住,其中横移夹座上的落料通孔可供顶部余料和桶盖余料的掉落以及切割刀伸入桶坯底部内,并且,在桶坯移送至桶口夹持组件上时,桶坯底部的边沿可与抵触在横移夹座的顶面上,以实现桶坯的定位夹紧。

13、作为上述技术方案的进一步改进,所述夹持块设有圆弧形夹面。

14、本方案的夹持块通过圆弧形夹面来与桶坯的外周壁抵触,一般的化工桶为圆桶形的,这样对化工桶的外壁不会轻易造成损伤,夹紧的效果也更加稳定。

15、作为上述技术方案的进一步改进,所述切割刀传动连接有径向调节组件,所述径向调节组件用于调节切割刀在所述竖直轴线的径向上的位置。

16、其中对于不同口径的化工桶,还可通过径向调节组件来调节切割刀在旋转的径向的位置。

17、作为上述技术方案的进一步改进,所述旋转驱动组件包括与所述竖直轴线同轴设置的旋转环、驱动旋转环自转的旋转驱动结构,所述径向调节组件安装于旋转环上。

18、本方案通过旋转驱动结构来带动旋转环转动,旋转环带动其上的切割刀和径向调节组件一起旋转,以实现对桶盖余料的切除。

19、作为上述技术方案的进一步改进,所述升降驱动组件包括升降框架、驱动升降框架上下移动的升降驱动结构,所述旋转环转动安装于升降框架的顶部,所述升降框架中部设有镂空孔。

20、本方案通过升降驱动结构来带动升降框架升降,进而带动升降框架上的旋转环和切割刀升降,并且升降框架设置有供桶盖余料掉落的镂空孔,桶盖余料从镂空孔掉落至回收输送带上。

21、作为上述技术方案的进一步改进,所述横移夹座滑动安装于机架上,所述横移夹座传动连接有横移驱动单元。

22、本方案通过横移驱动单元来带动横移夹座横向左右移动,以实现自动的切换。

23、此外本发明还提供一种适用上述的出料切除回收系统的使用方法,首先将出料切除回收系统装配于吹塑机的前侧,所述取料位设于吹塑机内部的两个吹塑模具之间,在回收输送带的出料端设置粉碎机,将粉碎机的出料口通过输送管道与吹塑机进料口连接;

24、具体工作流程下:

25、待吹塑机成型好桶坯后,两个夹持悬空端移动至所述取料位,夹持桶坯顶部中挤出机构遗留的顶部余料,然后连同桶坯移动出至所述放料位,其中一个桶口夹持组件夹紧桶坯的底部,之后横移夹座横向移动以使桶坯移动至其中一个旋转切割机构、另外的桶口夹持组件移动至所述放料位下方,此时的顶部余料从桶坯分离,松开两个夹持悬空端,顶部余料落入至回收输送带;

26、其中的升降驱动组件带动切割刀往上移动至桶坯底部内,然后旋转驱动组件驱动切割刀旋转,将桶坯底部的桶盖余料切除以形成桶口,桶盖余料落入至回收输送带,将桶坯从桶口夹持组件取下,同时两个夹持悬空端往回移动至所述取料位夹取下一个成型好的桶坯,将桶坯移送至所述放料位下方,另外的桶口夹持组件夹紧桶坯的底部,之后反向移动横移夹座,使桶坯移动至另外的旋转切割机构进行桶盖余料的切除,如此重复操作,顶部余料和桶盖余料输送至粉碎机进行粉碎后再输送回到吹塑机。

27、其中切割刀的旋转切割和往上移动同步进行,考虑到桶盖余料较厚时,如果切割刀直接往上移动捅穿桶盖余料时,会对桶坯带来很大的往上推力,容易使得桶坯倾斜,而本方案限定了切割刀的旋转切割和往上移动同步进行,一般旋转切割的同时,升降驱动组件带动切割刀往上移动一定的距离,切割刀旋转多圈后才可把桶盖余料切除,相当于减少切割刀往上的进刀量,将切割刀往上的进刀量分到多圈中,也使得切口更加完整,不容易出现飞边。

- 还没有人留言评论。精彩留言会获得点赞!