一种耐腐蚀型复合管道的编织拉挤成型工艺的制作方法

本发明涉及一种耐腐蚀型复合管道的编织拉挤成型工艺。

背景技术:

1、随之碳纤维原材料的逐步发展,将碳纤维应用在现有的塑料高分子管道生产中,从而增加管道的抗冲击性能已经成为行业的一个崭新的发展方向。

2、目前而言,塑料高分子管道的加工工艺是以挤压成型为主的方式进行高速的、不间断式的生产,其加工成本的主要竞争力在于生产效率极快,远远高于其余材质的管道,且由于塑料高分子材料的进步,其质量强度也逐渐接近于金属管道。

3、但是将碳纤维引用进入之后,由于碳纤维需要进行编织成型,其现有的缠绕成型方式均为间歇式加工方式,间歇式加工方式极大的影响了生产效率,且停机等待过程中,塑料挤出机处也会浪费部分原材料,还需要对挤出机进行重新调机。造成生产成本的大幅度上升。

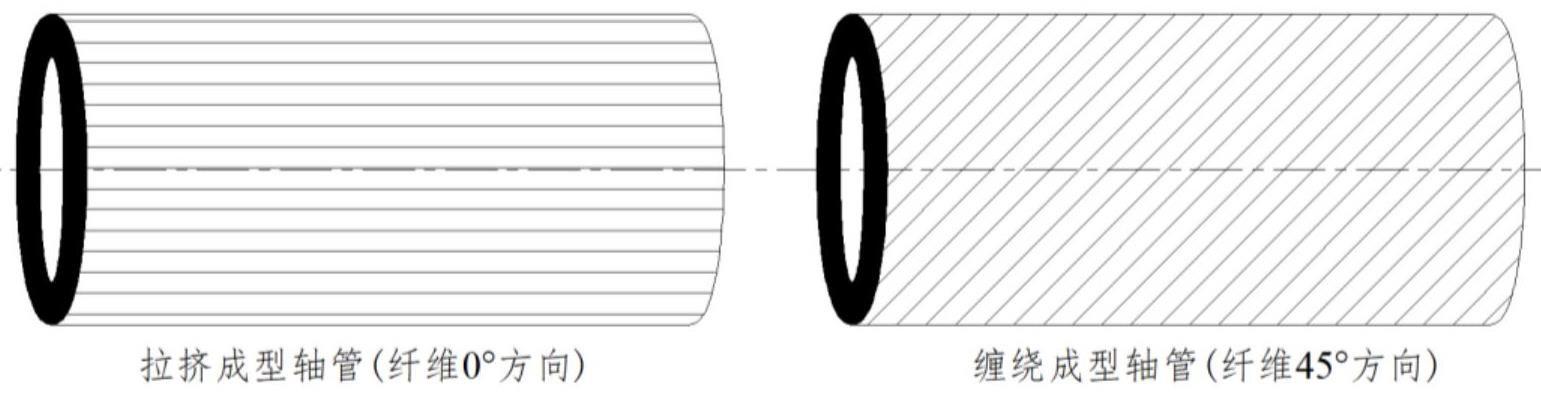

4、另外,有一些研究人员将碳纤维进行0°覆盖,该种方式不需要编织成型的参与,也可以将碳纤维覆盖在表面,但是该种成型方式对于强度的替身是非常有限的,而公认的最佳角度45°的编织工艺如何与挤出成型工艺相结合还是该行业的技术问题之一。

5、所以目前要解决的主要问题在于,如何实现对于45°碳纤维编织工艺的无间歇生产工艺,从而满足高分子塑料管件的编织挤出成型方式。

技术实现思路

1、本发明目的在于提供一种耐腐蚀型复合管道的编织拉挤成型工艺,已解决现有技术中无法连续生产以及结合强度低的问题。

2、一种耐腐蚀型复合管道的编织拉挤成型工艺,复合管道的主体部分为高分子材质,高分子材质的表面附着有至少一层以上的,经编织成型的碳纤维材料;

3、其中,为了保证连续生产以及提升结合强度,将碳纤维材料附着在高分子材质的表面包括以下步骤:

4、s1、将丝状的碳纤维材料通过静电吸附的方式,在表面吸附粉末状的环氧树脂材料;

5、s2、附着完成后进行浸入在熔融的环氧树脂中,将单股丝状的碳纤维材料表面熔融一层环氧树脂材料;

6、s3、设置具有一定温度的穿入口,穿入口将表面的环氧树脂材料进行定型,定型完成后进行冷却定型;

7、s4、在管道挤出机的出料口处,设置加热装置,使用加热装置对制备完成的管道表面进行均匀加热;

8、s5、加热装置的后端设置有多个依次排列的旋转装置,多个旋转装置分为工作中以及等待中两种运行状态,工作中的旋转装置将表面附着有环氧树脂层的丝状碳纤维依次缠绕在管道的表面;

9、s6、附着碳纤维后,进行加热使得表面的环氧树脂熔融重新定型。

10、为了可以获得编织效果或是赋予不同角度的编织能力,多个旋转装置包括正向角度缠绕与反向角度缠绕两种角度缠绕方式,两种角度缠绕方式组合后,在表面进行编织成型,单个旋转装置上只设置一股碳纤维材料。设置单股丝线可以保证一个旋转装置一次只附着一股丝线,从而更方便的控制丝线的编织形式。

11、进一步的,为了保证丝线有一定的定型能力,所述穿入口的形状为圆形、半圆形、ω型或是方形。其中圆形的丝线的表面含树脂量为最佳,而异型的丝线后续的成型效果以及相互之间的连接强度会有所提升,在实际生产中,一般采用圆形的方式,以减少摩擦力的同时增大树脂含量。

12、为了保证环氧树脂体系在短时间内快速浸渍碳纤维,采用活性环氧树脂稀释剂,如1,4-丁二醇二缩水甘油醚、聚乙二醇二缩水甘油醚、双酚a聚氧乙烯醚等与常用液态双酚a型环氧树脂(如e-51、e-53等)共混,得到低粘度环氧树脂体系;同时为保证树脂基体具有良好的力学性能,加入具有刚性结构的多官能度环氧化合物(如异氰尿酸三缩水甘油酯)以提高树脂固化物的交联密度。采用旋转流变仪测试稀释剂结构、用量对环氧树脂体系粘度的影响规律;采用表面/界面张力仪分析树脂体系与碳纤维界面的前进接触角;采用young-dupre法计算树脂体系与碳纤维的热力学粘附功;研究稀释剂结构、用量对环氧树脂体系与碳纤维浸润性及浸润速度的影响。

13、为保障编织-拉挤工艺高效连续进行,采用阴离子催化型固化剂(咪唑类固化剂)与环氧树脂混合制备快速固化树脂体系。咪唑化合物具有叔胺氮原子,能引发环氧基团进行阴离子链式聚合,具有快速固化的特点。

14、但常用咪唑化合物的室温固化活性高,与环氧树脂混合后的工艺适用期短,树脂体系粘度上升快,造成后期树脂对纤维浸渍困难;且普通咪唑固化体系固化放热剧烈,制备较厚制品时易发生“烧芯”现象。

15、为此,对普通咪唑固化剂进行钝化改性,以降低反应活性、提高工艺可控性,保证产品质量。拟通过分子设计,向普通咪唑化合物分子结构中引入具有吸电子效应和位阻效应的基团(如三嗪环,三嗪三酮环、磷杂菲基团、环三磷腈基团等)以降低咪唑环的亲核性,钝化咪唑的常温固化活性,延长树脂体系的适用期,使之满足成型的要求。

16、采用旋转流变仪研究树脂体系的粘度随时间、温度的变化规律,并测定树脂体系在一定温度下的工艺适用期;采用变温/恒温差示扫描量热法(dsc)研究树脂体系的固化放热行为,获得固化反应的热力学参数(如固化放热温度、固化放热量),并通过阿伦尼乌斯方程、kissinger方程计算固化反应动力学参数(如活化能、频率因子、反应速率常数),建立固化动力学模型。

17、进一步的,可以增加0°的拉挤附着方式,即最内侧的丝状碳纤维通过同步拉挤的方式附着在管件的表面。

18、增加该步骤的好处如下:内外为高强度纤维增强的编织层(±45°方向纤维),中间为高模量纤维增强的拉挤层(0°方向纤维),通过构成单元设计,该结构可以保证复合材料轴管具有优良的轴向刚度、环向强度和抗扭转性能。其中,0°方向高模量碳纤维主要是提供轴向刚度,±45°方向高强度碳纤维主要是提供抗扭能力和环向强度。根据制品的实际使用需求,可以对多层结构的层数、纤维取向、厚度进一步的优化组合,制备高刚度、高强度的复合材料轴管。

19、上述的复合管道的层次结构由内至外依次为,塑料高分子的基层、与基层中心线呈0°平行设置的挤压丝状碳纤维、与基层中心线呈45°设置的编织状碳纤维,其中编织状碳纤维之间填充有环氧树脂材料。

20、进一步的,对装置进行设计,旋转装置包括环形旋转支架,待处理的管道穿过环形旋转支架的中部,环形旋转支架的内表面设有丝状碳纤维的出口,当旋转支架发生转动时,丝状碳纤维缠绕在管道的外表面上,丝状碳纤维通过多个限位辊进行位置以及角度的限定,其中待处理管道的直径为2-100mm。

21、有益效果:通过多个旋转装置进行补偿式编织的形式,在管道上可以编织或是拉挤多层的碳纤维,从而赋予管道一定的结构强度,且与现有的编织机进行编织的方式相比,通过多个旋转装置进行组合的形式,可以通过旋转装置之间的相互接力的形式来保证加工的连续性。

22、另外采用对碳纤维进行浸渍的形式,可以减少直接编织过程中,碳纤维由于相互摩擦产生的角度弯曲以及位置挪动的情况,且后续进行熔融重新定型时,环氧树脂进行重新熔融,可以加强管道与碳纤维以及碳纤维之间的连接强度,从而更好的发挥碳纤维的结构强度提升作用,并且防止在后续使用过程中,两者之间产生裂隙。

- 还没有人留言评论。精彩留言会获得点赞!