一种半导体超高纯膜片制作模具及制作方法与流程

本技术涉及膜片加工模具的领域,尤其是涉及一种半导体超高纯膜片制作模具及制作方法。

背景技术:

1、在对半导体材料加工过程中,常会使用到多种阀体,如减压阀、单向阀等,其中,各类阀体中较为重要的部件-阀门膜片;在各类阀体中阀门膜片用于将阀体的操作机构或执行机构隔离开,以防止气体、液体泄漏,同时阀门膜片能将操作机构与执行机构连接,起到连带作用。

2、经检索,申请号为cn202123151793.1的专利文件公开了一种阀门膜片精密成型装置;该装置包括:包括底板,底板上固定有安装板且安装板上固定带有水冷机构的定模具,底板上设置有两组第一电动伸缩杆且两组第一电动伸缩杆之间安装有其上端带有注塑孔的动模具,安装板位于定模具的两侧呈对称设置有两组移动组件且两组移动组件之间固定有喷油筒且喷油筒通过泵体与储油桶连接;该装置的大致工作原理是:通过移动组件与喷油筒配合,便于在动模具与定模具表面形成一层油膜,便于实现对膜片的脱模。

3、针对上述相关技术,存在如下的技术缺陷:对阀门膜片进行加工时,通过将阀门膜片放置在定模具上,动模具靠近定模具实现对阀门膜片的加工,而阀门膜片所需的弧面是预先在冲压模具上设计的,但对于不同材质的膜片冲压模具需要冲压的要求各不相同,如对于质地较硬的阀门膜片需冲压较多次数已达到加工需要,但若超过阈值,存在降低阀门膜片加工品质的风险。

技术实现思路

1、为了便于对不同材质阀门膜片的加工,提高对阀门膜片加工的品质,本技术提供一种半导体超高纯膜片制作模具及制作方法。

2、本技术提供的一种半导体超高纯膜片制作模具采用如下的技术方案:

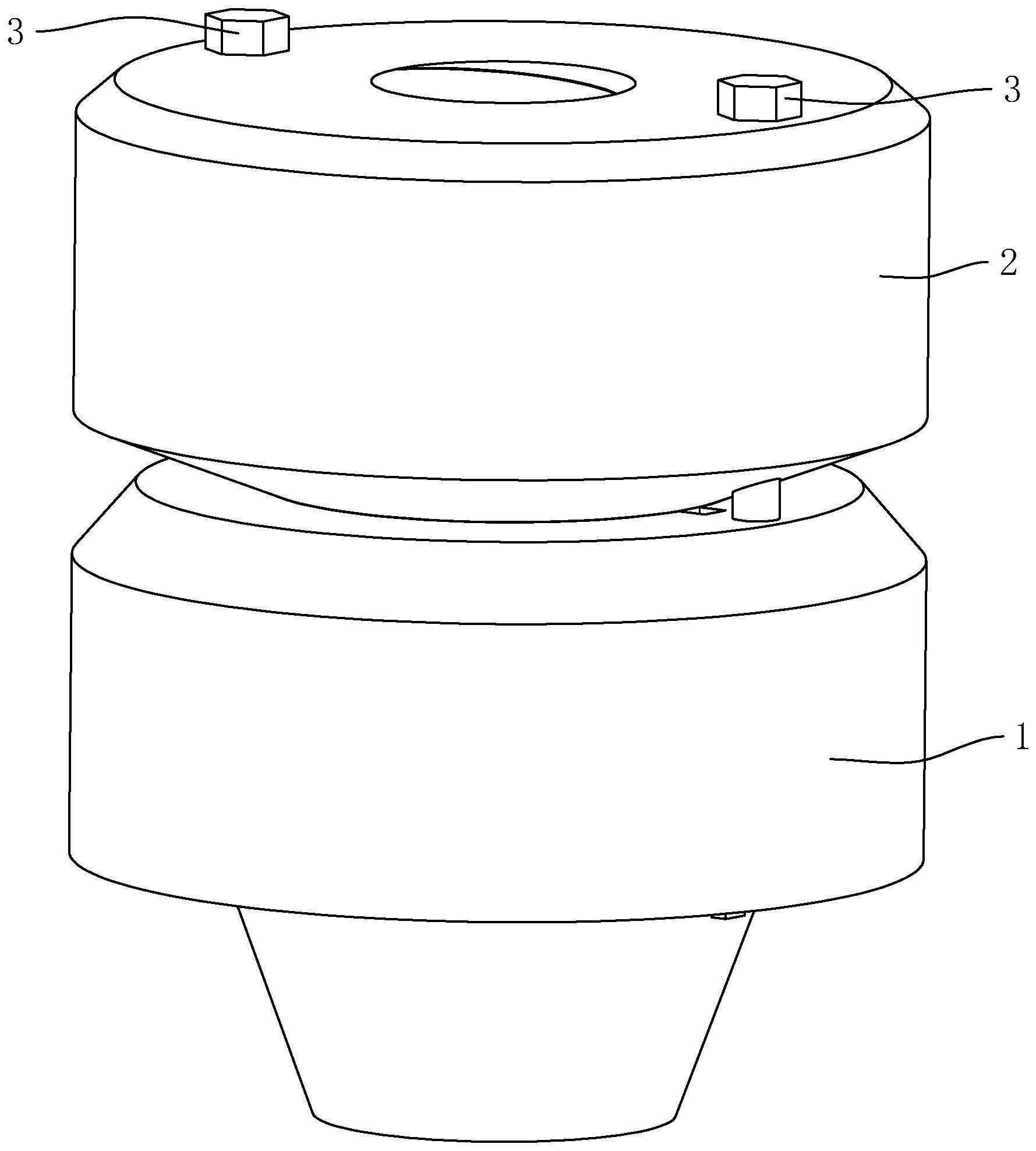

3、一种半导体超高纯膜片制作模具,包括外部接头以及锁紧块;所述外部接头设有气体通道,所述外部接头一端与充气设备连接;所述锁紧块可拆卸连接于所述外部接头的另一端,阀体膜片设于所述外部接头与所述锁紧块之间。

4、通过采用上述技术方案,将阀体膜片放置在外部接头内,将锁紧块连接在外部接头上,锁紧块将阀体膜片固定在外部接头内,将外部接头与充气设备连接,充气设备运动,高压气体进入到外部接头内,高压气体与阀体膜片接触,在高压气体的冲击下,实现对阀体膜片的加工;通过将阀体膜片放置在外部接头内,锁紧块将阀体膜片与外部接头固定,再将高压气体通入到外部接头内,在高压气体的作用下实现对阀体膜片的加工,加工过程中可以通过控制高压气体的通入量,以适配不同材质的阀体膜片,便于实现对不同材质阀体膜片的精确加工,进而提高了对阀体膜片的加工品质。

5、可选的,所述外部接头通过固定螺栓与所述锁紧块连接。

6、通过采用上述技术方案,锁紧块靠近外部接头,锁紧块与外部接头抵紧,转动固定螺栓,固定螺栓穿过锁紧块与外部接头,实现对锁紧块与外部接头的可拆卸固定。

7、可选的,还包括用于减少阀体膜片加工超过阈值出现损坏的控制组件;所述控制组件包括控制块、开关板以及带动件;所述控制块滑动连接于所述锁紧块上,其中,所述控制块的运动方向与高压气体的进气方向相同,且所述控制块能够与阀体膜片接触;所述开关板转动连接于所述气体通道内,所述开关板与所述外部接头的转动轴线与高压气体的进气方向垂直,所述开关板通过所述带动件与所述控制块连接;所述带动件用于将所述控制块的运动传递至所述开关板上,以实现气体通道的打开与关闭。

8、通过采用上述技术方案,高压气体通入到外部接头内,阀体膜片产生形变,阀体膜片与控制块接触,控制块在锁紧块上运动,控制块运动驱使带动件运动,带动件运动带动开关板运动,当阀体膜片的形变将要达到阈值时,开关板运动将气体通道关闭,外部高压气体无法进入到外部接头内,实现对阀体膜片的加工,同时减少出现当阀体膜片加工到达要求后,高压气体的继续作用,导致出现阀体膜片损坏的现象,提高了对阀体膜片加工的精度。

9、可选的,还包括用于驱使所述控制块回弹运动的回弹件;所述回弹件包括第一回复弹簧;所述第一回复弹簧的一端与所述锁紧块连接;所述控制块连接于所述第一回复弹簧的另一端,且所述第一回复弹簧的轴向与所述控制块的轴向相同。

10、通过采用上述技术方案,阀体膜片运动带动控制块运动,控制块运动带动第一回复弹簧运动,第一回复弹簧收缩,加工完毕后,第一回复弹簧伸展,第一回复弹簧带动控制块运动,控制块回复至初始位置,便于实现对相同材质阀体膜片的加工,同时,不需要后期人工干预调节,减少了对阀体膜片加工的工序,进而提高对阀体膜片加工的效率。

11、可选的,所述带动件包括带动杆以及推动源;所述带动杆与所述控制块连接,并与所述外部接头滑动连接,所述带动杆的运动方向与所述控制块的运动方向相同;所述推动源安装于所述外部接头上,所述推动源能够与所述带动杆接触,用于推动所述开关板运动。

12、通过采用上述技术方案,控制块运动,控制块驱使带动杆运动,带动杆运动驱使推动源运动,推动源运动,推动源与开关板接触,实现将气体通道关闭的目的,减少外界高压气体再次进入到内部接头的目的,从而停止了对阀体膜片的加工。

13、可选的,所述推动源包括推动杆以及第二回复弹簧;所述第二回复弹簧的一端与所述外部接头连接,所述第二回复弹簧的轴向与高压气体的进气方向垂直;所述推动杆同轴连接于所述第二回复弹簧的另一端,且所述推动杆能够与所述开关板接触,其中,所述带动杆能够与所述推动杆卡接。

14、通过采用上述技术方案,控制块驱使带动杆运动,带动杆与推动杆接触,推动杆带动第二回复弹簧运动,第二回复弹簧收缩,当阀体膜片形变后,阀体膜片驱使控制块运动,控制块驱使带动杆运动,带动杆远离推动杆,第二回复弹簧伸展,第二回复弹簧驱使推动杆运动,推动杆与开关板接触,推动板推动开关板运动,实现将气体通道关闭的目的。

15、可选的,所述控制组件设置为两组;两组控制组件关于气体的进气方向对称设置。

16、通过采用上述技术方案,通过将控制组件设置为两组,两组控制组件关于气体的进气方向对称设置;当阀体膜片加工完成后,能够快速实现气体通道的关闭,减少外界高压气体的进入,提高对阀体膜片的加工品质。

17、可选的,所述推动源还包括用于操作所述推动杆运动的操作杆;所述操作杆与所述推动杆连接,并与所述外部接头滑动连接,所述操作杆的轴向与所述推动杆的轴向相同。

18、通过采用上述技术方案,调节操作杆,操作杆运动,操作杆带动推动杆运动,将操作杆滑动至合适位置后,将锁紧块靠近外部接头,带动杆与推动杆接触,并将推动杆进行位置限制;通过调节操作杆,操作杆带动推动杆运动,便于实现将推动杆驱使至合适位置,以实现带动杆与推动杆的位置限定。

19、可选的,还包括用于调节所述控制块与所述外部接头距离的调节块;所述锁紧块为中空设置,所述调节块螺纹连接于所述锁紧块的空腔内,所述第一回复弹簧与所述调节块连接。

20、通过采用上述技术方案,当需要加工不同形变量的阀体膜片时,转动调节块,调节块带动第一回复弹簧运动,第一回复弹簧带动控制块运动,实现控制块与阀体膜片之间间距的调节,进而实现对不同形变量阀体膜片的加工。

21、另一方面,基于半导体超高纯膜片制作模具,包括如下的制作方法:

22、s1:放置待加工阀体膜片;将待加工阀体膜片放置在外部接头内,对待加工阀体膜片进行初步定位;

23、s2:锁紧块与外部接头固定;

24、s21:将锁紧块伸入到外部接头内,调节锁紧块,锁紧块与外部接头抵紧,使用固定螺栓将锁紧块与外部接头固定;

25、s22:带动杆穿过锁紧块调节操作杆,操作杆驱使推动杆运动,推动杆带动第二回复弹簧压缩,带动杆与推动杆抵紧;

26、s3;调节阀体膜片形变值;转动调节块,调节块在锁紧块上运动,调节块带动第一回复弹簧运动,第一回复弹簧带动控制块运动,控制块与待加工阀体膜片之间的间距变化;

27、s4:加工阀体膜片;

28、s41:将通气设备与外部接头连接,高压气体进入到外部接头的气体通道内,高压气体使得阀体膜片形变;

29、s42:阀体膜片形变运动带动控制块运动,控制块带动第一回复弹簧运动,控制块运动驱使带动杆运动,带动杆与推动杆分离,第二回复弹簧伸展,推动杆与开关板接触,开关板转动,气体通道关闭,完成对阀体膜片的精准加工。

30、综上所述,本技术包括以下至少一种有益技术效果:

31、1.本技术通过将阀体膜片放置在外部接头内,锁紧块将阀体膜片与外部接头固定,再将高压气体通入到外部接头内,在高压气体的作用下实现对阀体膜片的加工,加工过程中可以通过控制高压气体的通入量,以适配不同材质的阀体膜片,便于实现对不同材质阀体膜片的精确加工,进而提高了对阀体膜片的加工品质;

32、2.本技术通过高压气体通入到外部接头内,阀体膜片产生形变,阀体膜片与控制块接触,控制块在锁紧块上运动,控制块运动驱使带动件运动,带动件运动带动开关板运动,当阀体膜片的形变将要达到阈值时,开关板运动将气体通道关闭,外部高压气体无法进入到外部接头内,实现对阀体膜片的加工,同时减少出现当阀体膜片加工到达要求后,高压气体的继续作用,导致出现阀体膜片损坏的现象,提高了对阀体膜片加工的精度;

33、3.本技术通过转动调节块,调节块带动第一回复弹簧运动,第一回复弹簧带动控制块运动,实现控制块与阀体膜片之间间距的调节,进而实现对不同形变量阀体膜片的加工。

- 还没有人留言评论。精彩留言会获得点赞!