一种橡胶加工用脱模装置及其方法与流程

本发明属于橡胶加工,尤其涉及一种橡胶加工用脱模装置及其方法。

背景技术:

1、橡胶弹力球指的是由橡胶材料制成的球体,其本身具有弹性,通过将橡胶溶液注塑到模具的模腔内,待其冷却成型后,从而形成橡胶弹力球,再配合脱模机构将成型的橡胶弹力球顶出,从而获得成品。

2、公开号为cn218256544u的中国专利公开了一种橡胶弹力球的成型后脱模机构,虽然通过结构间的配合,解决了现有的橡胶弹力球的成型后脱模机构,大多设计的结构较为复杂,需要通过液压缸或者电机驱动,大大增加了使用成本,且易出现故障的问题,但是该脱模机构在使用过程中仍存在以下问题:

3、1、将镶嵌板设置在模穴内,长时间使用后,镶嵌板若出现磨损,则会增加成品橡胶球外部的毛刺,增加橡胶球周边毛刺去除的工作量,影响橡胶球的生产效率;

4、2、不能在将橡胶球进行脱模的同时,将橡胶球与周边溢胶进行切割,导致橡胶球从模穴中脱模后,仍会与周边溢胶连在一起,需要工作人员将橡胶球与周边溢胶进行分离,操作繁琐。

技术实现思路

1、本发明针对现有技术中将镶嵌板设置在模穴内,长时间使用后,镶嵌板若出现磨损,则会增加成品橡胶球外部的毛刺,增加橡胶球周边毛刺去除的工作量,影响橡胶球的生产效率和不能在将橡胶球进行脱模的同时,将橡胶球与周边溢胶进行切割的问题,提出了一种橡胶加工用脱模装置及其方法,以解决上述背景技术中提出的问题。

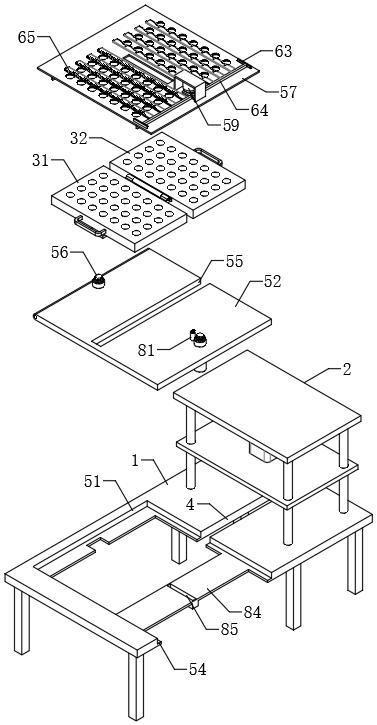

2、为实现上述目的,本发明提供如下技术方案:一种橡胶加工用脱模装置,包括冲压台和冲压组件,所述冲压组件设置在冲压台顶部的一侧,所述冲压台顶部一端滑动设置有模具,所述模具包括上模、下模和滑块,且上模和下模相对的一侧均设置有多个模穴,所述上模与下模之间通过合页连接,所述滑块固定连接在下模的底部一端,所述冲压台台面的中间位置开设有与滑块配合使用的第一滑槽,所述冲压台远离冲压组件的一侧设置有能够提高橡胶球脱模效率的自动脱模机构。

3、进一步的,所述自动脱模机构包括开设在冲压台远离冲压组件一侧的豁槽,所述豁槽的内部设置有翻板,所述翻板的一侧固定连接有转轴,所述转轴与豁槽内壁转动连接,所述豁槽的底部一端的周边设置有与翻板配合使用的托板,且托板与冲压台为一体式设计,所述翻板的表面开设有与滑块配合使用的第二滑槽,且第一滑槽与第二滑槽连通,所述翻板的内部固定安装有两个电动伸缩杆,且两个电动伸缩杆分别设置在第二滑槽的两侧,两个所述电动伸缩杆的顶部一端共同固定连接有一个压板,且压板的表面均匀开设有多个与模穴配合使用的通孔,所述压板的中间位置设置有与上模下模连接合页配合使用的豁口,所述压板顶部远离转轴的一侧通过安装架固定安装有往复电机,所述往复电机的输出轴一端固定连接有不完全齿轮,所述不完全齿轮的外侧设置有方形框,所述方形框的内壁两侧均设置有与不完全齿轮啮合的两排齿牙,且两排齿牙分别设置在与滑槽垂直的方形框内壁上,所以方形框的两侧均设置有引导条,且引导条固定安装在压板的顶面,两个所述引导条相对的一侧均滑动连接有连接板,两个所述连接板相对的一侧均与方形框固定连接,两个所述连接板靠近转轴的一侧均匀固定连接有多个脱模板,且多个脱模板分别设置在多行模穴的一侧。

4、进一步的,所述压板的内部均匀转动连接有多个转动环,且多个转动环与多个通孔一一对应设置,所述压板的内部设置有与多个转动环配合使用的环形凹槽,所述转动环的底部一端均固定连接有环形切刀,且环形切刀与转动环为一体式设计,所述环形切刀的直径略大于模穴的直径,多个所述转动环的顶部一端均固定连接有圆销,所述压板的顶部一端设置有多个与圆销配合使用的弧形槽,且多个弧形槽分别设置在多个通孔的外侧,多个所述脱模板的表面均开设有多个与圆销配合使用的直槽,且圆销的顶部一端均延伸至对应直槽的内部。

5、进一步的,所述翻板的内部设置有能够进一步提高脱模效率的抬升机构;

6、所述抬升机构包括转动连接在翻板远离转轴一侧的螺纹管,且螺纹管设置在其中一个电动伸缩杆靠近第二滑槽的一侧,所述螺纹管的外部固定套接有定位环,且定位环与螺纹管为一体式设计,所述翻板的内部开设有与螺纹管和定位环配合使用的转动槽,所述螺纹管的内部螺纹连接有螺纹杆,所述翻板的下方设置有固定板,且固定板与托板为一体式设计,所述固定板的顶部一端开设有方形槽,所述螺纹杆的底部一端延伸至方形槽的内部并固定连接有方形块,所述方形块的底部一端固定连接有半球形底座,所述不完全齿轮轮轴的底部一端延伸至压板的下方并固定连接有第一齿轮,所述螺纹管的顶部一端延伸至翻板的外部并固定连接有与第一齿轮啮合的第二齿轮,且第二齿轮设置在第一齿轮与其中一个电动伸缩杆之间。

7、进一步的,所述上模和下模远离连接合页的一侧均固定安装有把手,所述滑块的截面形状为t形。

8、进一步的,所述引导条的侧截面形状为t形,所述连接板远离方形框的一侧设置有与引导条配合使用的凹槽。

9、进一步的,多个所述脱模板的一侧均设置为规则的波浪形,所述压板的底部一端设置有两个与模具配合使用的定位条,且定位条与压板为一体式设计。

10、进一步的,所述电机和方形框均设置在与压板上豁口相对的位置,所述第二齿轮和螺纹管均设置在模板的一侧。

11、本发明还公开了一种橡胶加工用脱模装置的脱模方法,包括以下步骤:

12、s1:将称过重量的橡胶放到下模上,然后将上模翻转与下模合并,并推动模具整体向冲压组件的下方移动,使用冲压组件完成橡胶球的冲压成型;

13、s2:将冲压成型的模具反向拉动至翻板上,使得下模下方的滑块移动至第二滑槽远离第一滑槽的端部,然后再打开上模,使得上模与下模在同一平面上;

14、s3:开启往复电机,使其正向转动,并使用自动脱模机构一边松动成型的橡胶球一边将橡胶球周边的溢胶进行切割;

15、s4:与s3同时,使用抬升机构将模具向一侧倾斜,使脱模完成的橡胶球能够顺着倾斜的模具自动从模穴的内部滑出,并顺着倾斜的模具向下落入预先放置的收集框内;

16、s5:使往复电机反向转动,使翻板在抬升机构间的配合下复位至豁槽的内部;

17、s6:使电动伸缩杆伸展,并推动自动脱模机构中的压板上移,解除对模具的抵触作用;

18、s7:工人将模具上的溢胶进行清理。

19、本发明的有益效果为:

20、1、本发明通过设有自动脱模机构,不仅可以实现多个橡胶球的同步自动脱模,提高橡胶球脱模的便捷性和脱模效率,而且可以在脱模的同时实现对橡胶球周边溢胶的自动切割,能够防止橡胶球周边溢胶与模具粘连,出现橡胶球脱模困难的现象,可以有效提高橡胶球周边溢胶切割的便捷性,减少橡胶球生产过程中对将其与周边溢胶之间分离的操作步骤,提高了橡胶加工用脱模装置整体的脱模效率和橡胶球的生产效率。

21、2、本发明通过设有抬升机构,可以在自动脱模机构使用的同时将模具向一侧倾斜,使得经由自动脱模机构脱模完成的橡胶球能够自动滑出模穴并完成统一收集,可以提高自动脱模机构的使用效果,进一步提高橡胶加工用脱模装置整体的脱模效率。

- 还没有人留言评论。精彩留言会获得点赞!