注射成型方法和注射成型机与流程

本发明涉及将通过注射装置进行了塑化后的成型材料(熔融树脂)注射填充于通过合模装置进行了合模的模具从而进行成型的注射成型方法和注射成型机。

背景技术:

1、以往,在使用了注射成型机的成型方法中,向模具施加高压的合模力来进行合模的方法是通常采用的。但是,在该通常的方法中,伴随着施加高压的合模力的能耗变大,从节能化的观点出发,未必称得上是优选的方法。因此,要求确保成型品的高品质和均质性,并且施加必要的最小限度的合模力来进行合模的成型方法,本技术人也已经通过专利文献1提出了满足该要求的新的成型方法。

2、在专利文献1所公开的注射成型机的成型方法中,其目的在于,针对填充于模具的树脂,始终通过恒定的成型合模力与恒定的成型注射压力之间的相对的力关系,产生规定的模具间隙,并且在树脂的填充结束后也产生由成型合模力导致的自然压缩,从而确保成型品的高品质,并且提高成型条件的简单化和设定容易化、成型循环时间的缩短化,进而提高量产性和经济性,具体而言,在针对由通过合模装置利用规定的合模力进行了合模的固定模和可动模构成的模具,通过注射装置以规定的注射压力注射填充树脂,从而进行成型时,作为合模装置,使用至少能够随着模具内的树脂的固化而实现树脂的压缩(自然压缩)的合模装置,预先求出并设定使得在注射填充时在可动模与固定模之间产生规定的间隙(模具间隙)且能够进行合格品成型的注射压力(成型注射压力)和合模力(成型合模力),并且在生产时,通过成型合模力将合模装置合模,并且将成型注射压力设定为限制压力,在驱动所述注射装置进行树脂相对于模具的注射填充后,在经过规定的冷却时间后进行成型品的取出。

3、专利文献1:国际公开wo2011/161899号公报

4、但是,上述专利文献1中的注射成型机的成型方法还存在如下要解决的课题。

5、第一,在成型材料为低粘性(高流动性)的树脂的情况下不会产生特别的问题,但在成型材料为低流动性(高粘性)的树脂的情况下,也会产生无法顺畅地向模具型腔填充树脂的情况,其结果,可能会导致由于树脂不足而引起的成型不良的产生、成型品中的偏差的产生(均质性的降低),并且根据低流动性(高粘性)的树脂和模具型腔形状的组合,成型(生产)也可能会变得困难。

6、第二,该成型方法因其成型原理而成为节能性较高的成型方法,但在成型材料为低流动性的树脂的情况下,存在流动阻力会变大并且成型循环变长的倾向,因此从通过改善成型方法来提高节能性,以及通过削减部件数量来实现成本降低的观点出发,未必称得上是充分的,仍有进一步改善的余地。

技术实现思路

1、本发明的目的在于提供解决了这样的背景技术中存在的课题的注射成型方法和注射成型机。

2、用于解决课题的手段

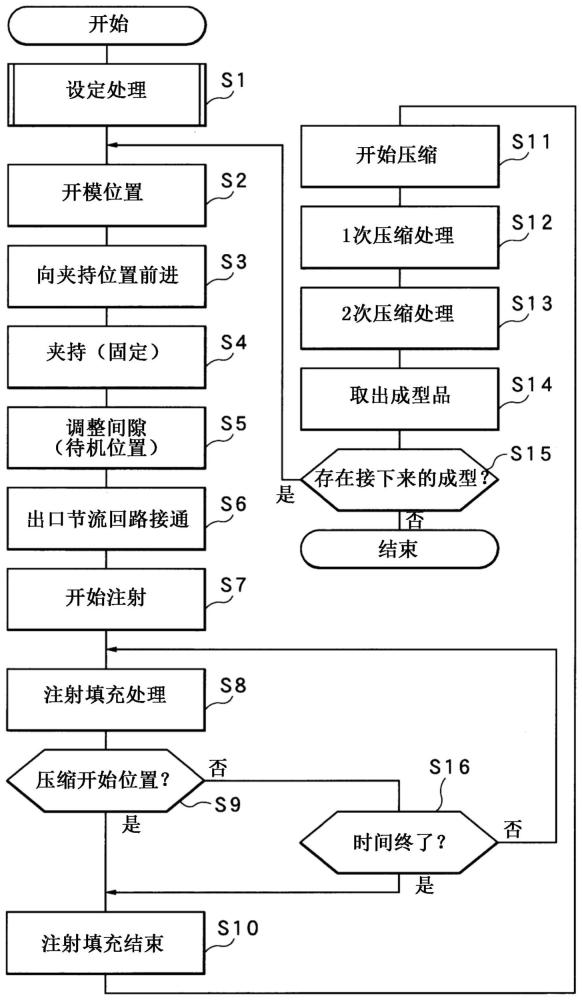

3、为了解决上述课题,在本发明的注射成型方法中,将通过注射装置mi进行了塑化后的熔融树脂rm注射填充于通过合模装置mc进行了合模的模具d,从而进行成型,其特征在于,预先通过合模装置mc在模具d的可动模dm与固定模dc之间设置规定的模具间隙lg并且将合模压力pc设定为0的状态,并且针对可动模dm设定规定的背压pb,然后通过注射装置mi,针对设定了模具间隙lg、合模压力pc以及背压pb的模具d,开始熔融树脂rm的注射(s7),在通过注射填充处理(s8)的进行而达到预先设定的规定的注射结束条件(s9)时,进行使该注射填充处理(s8)结束的填充结束处理(s10)。

4、另外,为了解决上述课题,在本发明的注射成型机m中,在构成具有将通过注射装置mi进行了塑化后的熔融树脂rm注射填充于通过合模装置mc进行了合模的模具d从而进行成型的成型机控制器2的注射成型机时,其特征在于,该注射成型机m具有成型机控制器2,该成型机控制器2具有:合模控制单元fc,其控制合模装置mc,在模具d的可动模dm与固定模dc之间设置规定的模具间隙lg并且将合模压力pc设定为0的状态,并且针对可动模dm设定规定的背压pb;以及注射控制单元fi,其通过控制注射装置mi,针对设定了模具间隙lg、合模压力pc以及背压pb的模具d,进行熔融树脂rm的注射填充处理,并且在通过该注射填充处理而达到预先设定的规定的注射结束条件时,进行使该注射填充处理结束的填充结束处理。另一方面,根据发明的优选的方式,熔融树脂rm优选应用低流动性成型材料。另一方面,在实施注射成型方法时,注射结束条件(s9)能够以可动模dm到达预先设定的压缩开始位置xp为条件,并且填充结束处理(s10)能够包含通过可动模dm对模具内d的树脂rd进行加压的压缩处理(s12~s13)。此外,注射结束条件可以以从注射填充处理的开始(s7)起经过了预先设定的填充未完成时间ts(s15)为条件,并且填充结束处理(s10)可以包含通过可动模dm对模具d内的树脂rd进行加压的压缩处理(s12~s13)。进而,优选注射装置mi和合模装置mc被包含液压泵3p的液压回路3驱动,并且注射装置mi和合模装置mc被共同的液压泵3p驱动。而且,合模装置mc能够构成为具有:可动盘5,其被连杆机构部4支承为进退自如,并且该可动盘5支承可动模dm;合模盘7,其被连杆机构部4支承为进退自如,并且该合模盘7内置有进行可动模dm的合模的合模驱动机构部6;以及夹持机构部8,其一体地设置于该合模盘7,该夹持机构部8能够将该合模盘7固定于连杆机构部4的规定位置。优选该合模驱动机构部6使用合模缸6c并且该合模缸6c与出口节流回路9连接。

5、根据这样的本发明的注射成型方法和注射成型机m,起到如下的显著效果。

6、(1)即使成型材料(熔融树脂rm)为低流动性(高粘性),也能够顺畅地进行树脂相对于模具d的型腔的填充。其结果,能够降低由于树脂不足导致的成型不良的产生、成型品中的偏差的产生(均质性的降低),从而实现成型品的高品质化,并且避免因成型材料r的种类而成型(生产)变得困难的不良情况,从而通过能够注射成型的成型材料r的种类的扩大来提高针对成型对象的通用性和发展性。而且,能够防止由背压导致的急剧的开模动作,因此能够实现自然的流动(自然流)。

7、(2)能够减小将熔融树脂rm注射填充于模具d的型腔时的流动阻力,并且其结果,能够缩短成型循环,因此能够进一步提高节能性。即,不需要针对注射填充时的合模装置mc赋予积极的合模力(驱动力),因此能够大幅降低能耗,并且实现了合模机构的结构简化,因此也有助于通过削减部件类来实现成本降低。

8、(3)根据优选的方式,熔融树脂rm只要应用低流动性成型材料,就能够作为相对于使用低流动性成型材料的成型品来说最优的注射成型方法(注射成型机m)来提供。

9、(4)根据优选的方式,只要在实施注射成型方法时,作为注射结束条件(s9),以可动模dm到达预先设定的压缩开始位置xp为条件,并且填充结束处理(s10)包含通过可动模dm对模具内d的树脂rd进行加压的压缩处理(s12~s13),就能够在树脂rd的填充后,进行针对树脂rd的压缩处理,因此,例如,从针对使用低流动性成型材料等的成型品进行压缩成型的观点出发,也能够作为最优的注射成型方法来提供。

10、(5)根据优选的方式,只要在实施注射成型方法时,作为注射结束条件(s9),将从注射填充处理的开始(s7)起经过了预先设定的填充未完成时间ts(s15)作为条件,并且填充结束处理(s10)包含通过可动模dm对模具d内的树脂rd进行加压的压缩处理(s12~s13),那么即使在因低流动性成型材料的种类、模具型腔形状的组合等而在所设定的填充未完成时间ts内未到达压缩开始位置xp的情况下,也能够通过进行压缩处理(s12~s13)来实现压缩成型,因此能够降低树脂不足导致的成型不良,从而提高成型品的成品率。

11、(6)根据优选的方式,只要在实施注射成型方法时,通过包含液压泵3p的液压回路3驱动注射装置mi和合模装置mc,就能够利用基于液压的冲击吸收性,因此能够通过最优的方式实施本发明的注射成型方法,并且,尤其是,缓冲注射填充时的相对于树脂rd的冲击,从而能够有助于提高成型品质。

12、(7)根据优选的方式,只要在实施注射成型方法时,通过共同的液压泵3p驱动注射装置mi和合模装置mc,就能够通过液压泵的削减而有助于大幅的成本降低。即,在本发明的注射成型方法中,针对注射填充时的合模装置mc,能够仅通过背压控制来实施,从而不需要基于液压泵的驱动力,因此,不需要原本在注射填充时所需的注射装置mi侧和合模装置mc侧所需的两台液压泵的合模装置mc侧的液压泵。

13、(8)根据优选的方式,只要在构成注射成型机m时,将合模装置mc构成为具有:可动盘5,其被连杆机构部4支承为进退自如,并且该可动盘5支承可动模dm;合模盘7,其被连杆机构部4支承为进退自如,并且该合模盘7内置有进行可动模dm的合模的合模驱动机构部6;以及夹持机构部8,其一体地设置于该合模盘7,该夹持机构部8能够将该合模盘7固定于连杆机构部4的规定位置,就能够容易并且可靠地实施本发明的注射成型方法等,能够确保实施的容易性和实施的可靠性。

14、(9)根据优选的方式,只要在构成注射成型机m时,在合模驱动机构部6中使用合模缸6c,就能够利用包含合模缸6c的液压回路3,因此能够通过液压回路3相对于注射填充时的树脂rd的冲击缓冲性来提高成型品质。

15、(10)根据优选的方式,只要在构成注射成型机m时,设置与合模缸6c连接的出口节流回路9,则仅通过追加比较简单的液压回路3就能够实现出口节流回路9,因此能够以容易并且低成本的方式实施,并且能够容易并且可靠地进行本发明的注射成型方法的背压控制。

- 还没有人留言评论。精彩留言会获得点赞!