一种干法隔膜拉伸生产线及干法隔膜加工方法与流程

本发明涉及隔膜加工生产领域,具体涉及一种干法隔膜拉伸生产线及干法隔膜加工方法。

背景技术:

1、相关技术公开了一种纵横纵拉伸强化锂离子电池隔膜的制备工艺,包括以下步骤:第一步,选取均聚粉状pp制备母料;第二步,将混合好的母料加入挤出机进行造粒;第三步、将制备出来的粒子进行熔体挤出铸片;第四步、将铸片放入纵向拉伸机拉伸成薄膜;第五步、将经纵向拉伸的薄膜再进入横向拉伸机拉伸;第六步、将经横向拉伸的薄膜再次进行纵向拉伸;第七步、将经过二次纵向拉伸的薄膜进行牵引冷却处理;第八步,进行双工位收卷;第九步、隔膜分切。采用上述工艺制备的隔膜组装电池,容量分布得窄且均匀,提高了电池的容量一致性,进一步提高了电池的合格率。

2、后来人们根据上述工艺(干法双拉工艺),配套设置了对应的隔膜干法双向拉伸生产线,包括烘干箱,多根预热辊设置在烘干箱内,预热辊用以预热其上缠绕的流延基膜,多个流延基膜的自由端穿过两个压合辊,相邻流延基膜之间通过摩擦力从而实现流延基膜本体的拉伸,利用流延基膜受拉伸应力易成孔的特性来致孔。在拉伸的过程中还需考虑温度对制孔的影响,因此,在烘干箱内还设置有风路系统,从而保证烘干箱内的温度,以使得烘干箱内的温度恒定。

3、上述方案,虽然能够实现流延基膜的制孔,但是,由于流延基膜在制孔的过程中,流延基膜上的孔径大小受到温度和摩擦力共同的作用,进而满足了流延基膜的成孔。而流延基膜的导热性较差,在预热辊上的流延基膜放卷时,流延基膜的自身温度会不断的升高,而流延基膜的拉伸力不变,因此流延基膜卷在制孔时,孔径不能达到预期要求。

技术实现思路

1、为解决上述技术问题,本发明目的在于提供一种干法隔膜拉伸生产线及干法隔膜加工方法,以解决现有流延基膜卷在制孔时,孔不均匀的技术问题。

2、第一方面

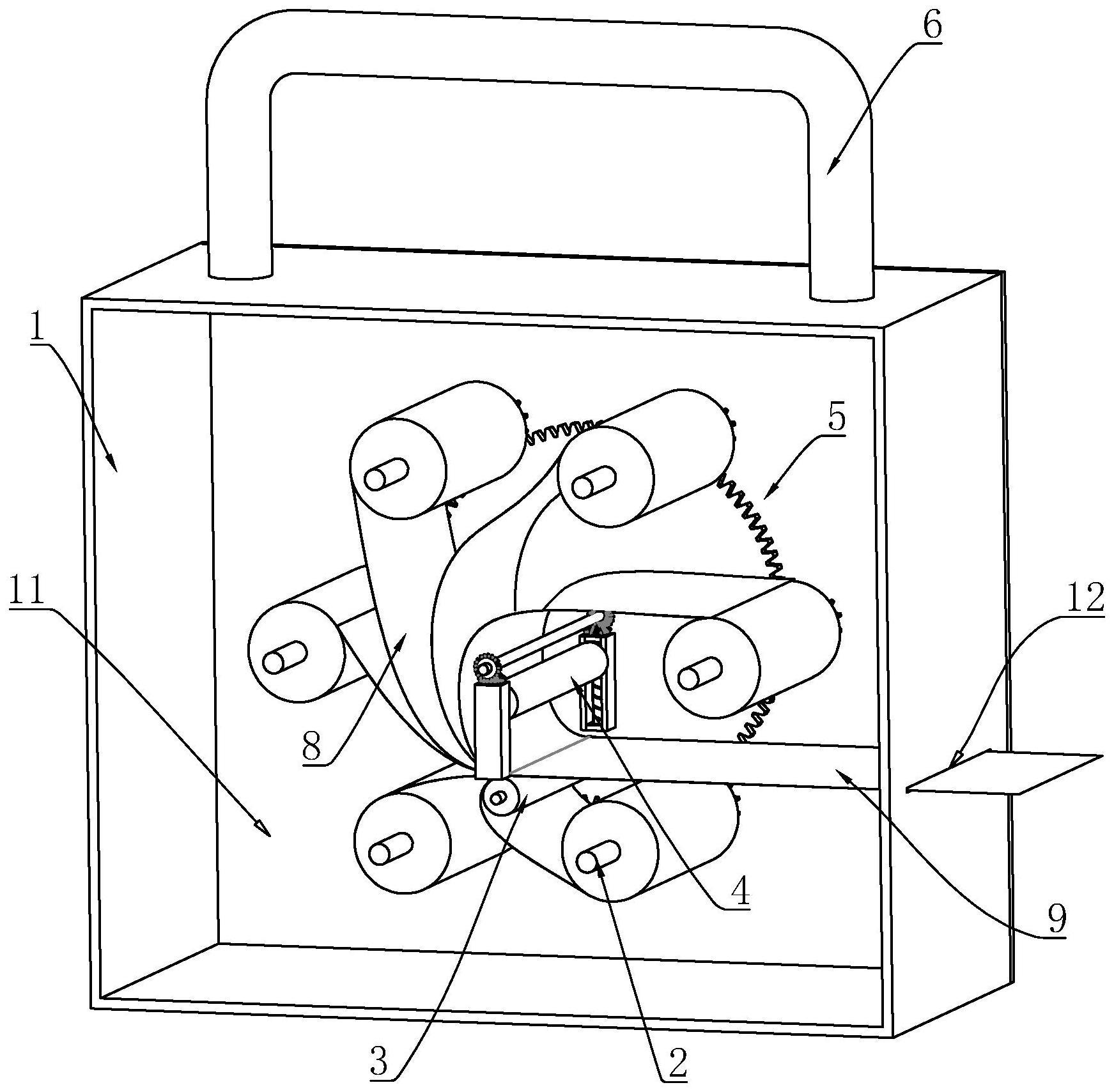

3、为实现上述目的,本发明提供了一种干法隔膜拉伸生产线,包括:

4、烘干箱,设有容纳腔,

5、多根预热辊,设置在所述容纳腔内,所述预热辊用于输送基膜;

6、定压辊,固定设置在所述容纳腔内;

7、动压辊,滑动设置在所述容纳腔内,所述动压辊和所述定压辊之间形成用以压合多层基膜的压合空间;

8、驱动件,用以驱动动压辊靠近或远离所述定压辊,以及驱动所述预热辊放卷。

9、通过采用上述技术方案,从而可以达到流延基膜制孔相对均匀的目的。通过控制压合空间的大小从而使得基膜在前期制时,孔更加均匀。由于基膜的拉伸力来源于基膜之间的摩擦力,当待拉伸的基膜温度不断升高直至接近拉伸温度时,此时,通过改变压合空间,从而使得基膜之间的正压力逐渐降低,最终在基膜的拉伸制孔的过程中,将待拉伸的基膜温度和拉力达到一平衡点,从而达到基膜的有效拉伸从而制出均匀孔洞的目的。

10、可选的,所述驱动件包括:

11、动力件;

12、第一齿轮,动力件用以驱动第一齿轮转动;

13、多个第二齿轮,均与所述第一齿轮相互啮合,一所述第二齿轮与一所述预热辊之间同轴固定连接;

14、传动件,所述第一齿轮和所述动压辊之间通过所述传动件传动连接。

15、通过采用上述技术方案,从而可以达到驱动动压辊移动,以及预热辊转动的目的。由于压合空间的大小取决于待压合的基膜的拉伸温度,因此,在实际使用过程中,需要考虑到预热辊转动和压合空间的关联性。若将预热辊的转动和压合空间之间相对独立设置,则生产线在长时间运行时,预热辊和压合空间中的任意一个环节出现问题,都会影响到后续基膜的拉伸。为了解决此种问题,通过设置第一齿轮和第二齿轮,当第一齿轮转动时,第二齿轮也会同步转动,如此,便可将预热辊的转动和动压辊的移动建立一种关联,而动压辊的移动又会影响压合空间的大小。即预热辊和压合空间之间具有一定的关联,此时,预热辊的作为信号输入端,输出的压合空间的大小能够有效的匹配预期压合空间的大小。最终使得基膜的拉伸精度更加准确。

16、可选的,所述传动件包括:

17、丝杆,动力件用以驱动丝杆转动;

18、螺母,和丝杆螺纹连接,从而使得丝杆和螺母之间形成丝杆螺母副机构,所述螺母和所述动压辊固定连接。

19、通过采用上述技术方案,从而可以达到驱动动压辊定向运动的目的。由于压合空间的大小决定着基膜拉力的大小,在实际使用过程中,压合空间的调节应当是微量的调节,调节幅度过大,则会使得压力产生过大,严重时会直接出现断膜的情况发生。此处通过选用丝杆螺母副从而可以有效的解决此种问题,由于丝杆螺母副机构具有运动缓慢且稳定的特点,因此,当动力件快速转动时,能够有效的将快速的转动转变为螺母小幅度的移动,进而满足基膜压合空间逐渐变窄的需要。

20、可选的,多个所述第二齿轮以所述第一齿轮的轴线为中心圆周阵列设置,所述第二齿轮和所述第一齿轮的传动比大于1。

21、通过采用上述技术方案,从而可以达到进一步保证动压辊缓慢移动的目的。丝杆螺母副机构虽然可以实现动压辊的小幅度的移动,但是,在实际生产过程中,当基膜的圈数较多,一批次基膜放卷完成时,反应在动压辊上就会出现动压辊移动的距离较大。为了使得本技术的生产线能够实现多圈数基膜的生产,通过将第二齿轮和第一齿轮的传动比大于1,如此,便可实现丝杆进一步减速的目的,最终实现了动压辊缓慢移动的目的地。

22、可选的,还包括:加热件,设置在所述容纳腔内。

23、通过采用上述技术方案,从而可以达到为流延基膜拉伸提供拉伸温度的目的。

24、可选的,还包括:

25、循环气管,设有进气口和出气口,所述进气口和所述出气口均与所述烘干箱的容纳腔相互连通;

26、循环泵,设置在所述循环气管内;

27、热量储存件,设置在所述循环气管内。

28、通过采用上述技术方案,从而可以达到调节流延基膜拉伸温度的目的。由于流延基膜的前期的外界温度较高,但是考虑到流延基膜的导热性较差,因此,随着流延基膜不断的放卷,流延基膜的自身温度会逐渐升高,流延基膜后期的外界温度若保持不变,则会使得后期的流延基膜自身温度超过拉伸温度。因此,后期流延基膜的外界温度应当低于前期流延基膜的外界温度,如此,方可匹配后期流延基膜的拉伸力,进而将流延基膜拉伸出相对均匀的孔洞。为了解决温度问题,通过设置循环泵和循环气管从而可以形成循环风路系统,通过设置热量储存件,从而可以达到将流延基膜前期容纳腔内的热量进行储存,随着流延基膜不断的放卷,热量储存件将储存的热量释放出来,从而保证容纳腔内的温度能够满足流延基膜的后期拉伸温度。

29、可选的,所述热量储存件包括:

30、圆环管,所述圆环管沿着所述循环气管的延伸方向延伸,所述圆环管的外壁固定连接在所述循环气管的内壁上,所述圆环管内开设有储液腔,所述储液腔用于盛装水。

31、通过采用上述技术方案,从而可以达到储存/释放热量的目的。由于流延基膜的外界温度需要不断的下降,并且温度的下降应当是一个缓慢下降的过程,以配合不同时期流延基膜的拉伸力。为了达到此种效果,通过设置圆环管,当流延基膜在拉伸初期,容纳腔内的温度较高,热量被循环泵抽送到圆环管内,由于圆环管内设有水,因此水可以吸收一定的温度,又由于圆环管固定设置在循环气管的内壁上,因此,高温气体的流向路径为穿过圆环管,如此,便可实现圆环管内的水快速加热的目的,而随着流延基膜的放卷,容纳腔内的热量会有所损失,损失的热量会被圆环管内的高温水释放的温度得以补充,而由于圆环管的设置,因此高温水释放到循环气路中的热量较少,又因为容纳腔内也有有一定的热量损失,综上,容纳腔内的损失热量高于圆环管内的水的释放热量,因此,容纳腔便可实现温度的缓慢下降的目的。

32、可选的,所述烘干箱包括内层箱和外层箱,所述容纳腔开设在所述内层箱内,所述内层箱固定设置在所述外层箱内,所述内层箱和所述外层箱之间设有间隙,所述间隙采用抽真空处理。

33、通过采用上述技术方案,从而可以防止容纳腔内的热量大量散失的情况发生。

34、第二方面

35、一种干法隔膜加工方法,利用上述的一种干法隔膜拉伸生产线,包括以下步骤:

36、s1:流延基膜的安装:一所述预热辊上安装一所述流延基膜;

37、s2:流延基膜的同步预热和加热:打开所述加热件和所述预热辊,从而使得所述容纳腔内的温度达到预设温度;

38、s3:多层流延基膜的压合:将多层流延基膜的自由端穿过所述压合空间,开启所述动力件。

39、综上所述,本技术包括以下至少一种有益技术效果:

40、1、通过设置可移动的压合空间,从而可以达到流延基膜制孔相对均匀的目的;

41、2、通过设置动力件、第一齿轮、多个第二齿轮、丝杆和螺母,从而可以达到流延基膜同步放卷时,压合空间也适应性调整,从而满足流延基膜的拉伸力和拉伸温度相互匹配的目的,此外,通过将多个第二齿轮的位置进行设置调整,进而使得压合空间能够缓慢的改变,进而满足拉伸力的需求。

42、3、通过设置圆环管,从而可以达到储存/释放温度的目的,以使得容纳腔内的温度能够满足流延基膜的外界温度,进而使得流延基膜的自身温度能够达到预期的拉伸温度。

- 还没有人留言评论。精彩留言会获得点赞!