一种多物料注塑模具的制作方法

本发明属于多色模具,涉及一种多物料注塑模具。

背景技术:

1、传统的车灯壳体与透镜通常采用热熔焊接、超声波焊接、振动焊接等由多个部件焊接组合而成,但焊接合格率较低。而多色注塑工艺可有效提升拼色产品的结构质量,为此出现了多色注塑模具。

2、授权公告号为cn213137570u的专利公开了一种双色注塑模具侧滑块结构,包括由前模芯和后模芯组成的模芯,前模芯和后模芯之间对接形成产品的型腔,模芯内分别活动穿设有水平滑块和倾斜滑块,且水平滑块沿水平方向移动布置,倾斜滑块的移动方向与水平方向成一定角度倾斜,倾斜滑块插入模芯的一端与型腔内产品软胶部分的成型空间形状相同,且倾斜滑块随移动可与型腔内产品软胶部分的成型空间位置重叠,水平滑块随移动可与后模芯之间组成产品软胶部分的成型空间,前模芯和后模芯之间组成产品硬胶部分的成型空间。

3、上述模具可实现拼色注塑,但其设置水平滑块和倾斜滑块相互让位对空间布置的要求过高,且硬胶和软胶进料口均与型腔连通,可能导致硬胶成型后导致软胶进料受阻而影响产品质量。本领域的一般技术人员为保障注塑成品率同时使结构紧凑容易考虑如:1、由于滑块运动行程和所占用的空间呈正比,而设计对滑块非参与成型的部分尺寸进行缩减,同时在实现不同滑块让位的条件尽量缩减两滑块行程;2、为避免软胶进料受阻而影响注塑质量,考虑设计软胶进料口为更大的径向尺寸或在前模芯内设置更多处间隔的软胶进料口以保障进料通畅稳定,改善产品拼色质量。

技术实现思路

1、本发明针对现有的技术存在的上述问题,提供一种多物料注塑模具,本发明所要解决的技术问题是:如何在保障拼色注塑产品成品率的同时提升结构紧凑性。

2、本发明的目的可通过下列技术方案来实现:

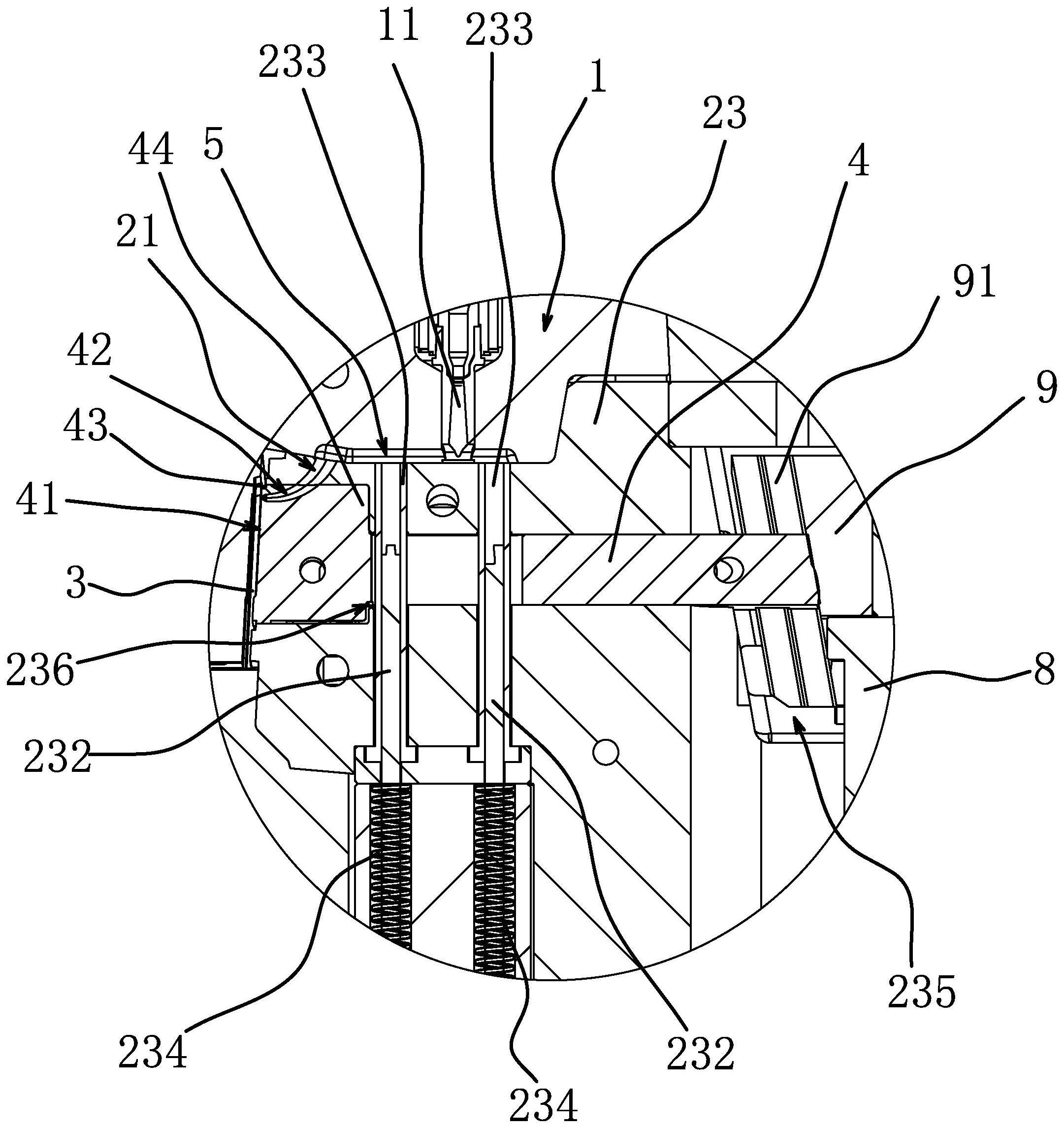

3、一种多物料注塑模具,包括定模和动模,所述定模和动模之间具有型腔,所述动模内设有滑块,所述滑块的表面具有成型面,所述成型面为所述型腔内壁的一部分,其特征在于,所述滑块沿脱离所述型腔的滑移方向与该动模限位抵靠,该滑块内具有进料通道,所述进料通道的一端端口位于所述成型面上,所述进料通道的另一端端口与所述定模上的二次注料口连通,该滑块能朝所述型腔内滑移并使所述成型面的四周侧边与相对的型腔内壁密封抵靠。

4、定模和动模通过合模可使产品在两者间的型腔成型,熔融的注塑料可通过定模上的注料口进入型腔内,动模内滑块的表面设置成型面可作为型腔一部分,在二次注料时协助该区域的产品部分成型;通过设置滑块嵌设于动模内且能沿脱离型腔的方向与动模限位抵靠,可实现对滑块位置状态的精准定位,同时在滑块内额外设置进料通道,将进料通道的一端口布置在成型面上,进料通道的另一端口与定模上的二次注料口连通,且使滑块能滑至型腔内使成型面四周侧边与相对的型腔内壁密封抵靠,这样在第一次注料注塑时可控制滑块伸入型腔,此时注料在滑块伸出定模部分外周的型腔空间内成型,之后再控制滑块回缩少量的行程及可在成型面与相对的型腔内壁之间形成二次注料的空间且保障该空间封闭效果,此时控制二次注料口通过进料通道直接顺畅注入该空间不同材质熔融料即可完成拼料注塑,通过单个小行程滑移的滑块即可实现稳定的多料注塑效果,相比现有双色模具在保障注塑效果的同时的空间布置要求更低而结构紧凑。

5、在上述的多物料注塑模具中,所述滑块能沿横向滑动,所述动模的顶面与所述定模之间具有横向设置的料把腔,所述料把腔与所述二次注料口连通,所述动模的顶面具有连通所述料把腔一端和进料通道另一端端口的孔道,所述孔道的内壁与所述进料通道的内壁平滑过渡。这样可在料把腔内形成与进料通道内浇口相连的条形料把,实现脱模时对进料通道的清理,同时设置孔道利于保障料把槽处的动模表面形状稳定,使料把稳定成型而作业顺畅。

6、在上述的多物料注塑模具中,所述进料通道呈牛角状且该进料通道的另一端端口为大端。这样与工件连接的浇口处为小端,利于在保障脱模作业顺畅的同时减少产品的表面缺陷。

7、在上述的多物料注塑模具中,当所述成型面与相对的型腔内壁抵靠时所述进料通道的另一端端口能被所述孔道周边的动模部分封闭。由于注塑产品的表面往往会设计纹路使型腔内壁与成型面中部之间可能会留存少量空间,这样在第一次成型期间进料通道的另一端端口可因与孔道错位而被动模封闭,即使在此期间出现二次注料口提前注料的情况,熔融料也仅会流至孔道内,而不会进入型腔导致产品报废,且料把槽内成型的料把仍能便捷顶出,未报废的半成品可直接再进行二次注料形成完整产品。

8、在上述的多物料注塑模具中,所述滑块上具有绕所述成型面外周布置的台阶面,所述台阶面为所述型腔的一部分且台阶面的外缘与相邻部分的型腔内壁平齐。这样台阶面可在第一次注料成型时参与成型,使半成品绕滑块外周形成台阶造型,进而增加二次注料成型的部分与半成品之间的融接面积,提升产品注塑成型效果。

9、在上述的多物料注塑模具中,所述动模包括位置固定的模座和与所述模座抵靠且能相对该模座沿所述滑块滑动方向分离的滑模,所述滑模内具有横向布置的滑孔,该滑块滑动嵌设于所述滑孔内,该滑块上具有限位部,所述限位部沿横向与所述滑孔的内壁限位抵靠以阻止滑块脱出所述型腔,所述定模上固设有自上而下倾斜朝外侧布置的导向杆,所述滑模上具有倾斜布置的导向孔,所述导向孔的径向尺寸大于所述导向杆的径向尺寸,所述导向杆插设于所述导向孔内且当定模开模时能通过所述导向杆带动滑模与模座分离。这样滑块可充分得到滑孔的导向和约束保障滑块运动方向稳定,而具体是滑块的限位部与滑孔内壁沿横向形成限位抵靠可使对滑动的运动形成稳定定位,保障二次注料后的产品成型质量;在开模时滑模可在导向杆与导向孔的配合作用下沿横向朝外运动与位置固定的模座分离,利于减少成型产品脱模时的受到部件干涉的可能,可实现对结构复杂产品的顺畅脱模,保障作业顺畅,同时尺寸更大的导向孔利于降低两者相对滑动时的摩擦阻力。

10、在上述的多物料注塑模具中,所述滑模沿所述滑块滑动方向靠近所述模座的一侧设有弹簧件,所述弹簧件与该模座相顶靠。这样弹簧件可在合模状态始终为滑模提供与模座分离的作用力,进而在开模时辅助滑模分离,进而降低此时导向杆挠度最大的下端与滑模之间的作用力,避免导向杆产生弯曲,保障模具作业顺畅。

11、在上述的多物料注塑模具中,所述滑模内连接有可竖向滑动的推杆,所述推杆的下端伸出该滑模的底面,该推杆的上端与所述料把槽的位置相对且能伸出该滑模的顶面,所述滑模和所述模座的下方设有能上下活动的顶针板,所述顶针板上固设有竖向布置的顶杆,当所述滑模与模座分离时所述该推杆能移动至与下方的所述顶杆竖向正对,所述顶杆上端的径向尺寸大于所述推杆的径向尺寸。顶针板为整个动模共用,这样在开模完成后可使推杆随滑座移动至顶针板的顶杆正上方,在顶针板朝上运动顶起产品时也可将推杆顶起,进而同步实现料把的顶出,保障整个模具高效脱模,而顶杆上端更大的径向尺寸设计,可保障推杆下端在一定偏移误差范围内均能得到顶杆的稳定支撑。

12、在上述的多物料注塑模具中,所述滑模内固设有贯穿所述滑块的套管,该滑块能沿横向相对所述管套滑动,所述推杆的上端定位插设于所述管套内,该推杆的外围套设有复位弹簧,所述复位弹簧的上下两端分别作用于滑模和该推杆上。这样利于在保障滑块动作方向稳定性的同时对推杆进行保护,避免推杆受到滑块动作的影响,复位弹簧则可保障推杆在顶出结束后顶针板下移时能朝下回缩,为下次注塑做准备。

13、在上述的多物料注塑模具中,所述滑模内设有可沿竖向主动动作的驱动杆,该动模内具有活动腔,所述驱动杆的上端连接有嵌设于所述活动腔内的锁紧块,所述锁紧块上具有倾斜设置的滑槽,所述滑块远离成所述型腔的一端滑动连接于所述滑槽内。这样利于将如油缸或气缸等控制驱动杆动作的驱动源布置在滑模底部处,在实现对滑块横向动作控制的条件下利于驱动源外连管路布置连接。

14、与现有技术相比,本发明的优点如下:

15、本多物料注塑模具在第一次注料注塑时可控制滑块伸入型腔,此时注料在滑块伸出定模部分外周的型腔空间内成型,之后再控制滑块回缩少量的行程及可在成型面与相对的型腔内壁之间形成二次注料的空间且保障该空间封闭效果,此时控制二次注料口通过进料通道直接顺畅注入该空间不同材质熔融料即可完成拼料注塑,通过单个小行程滑移的滑块即可实现稳定的多料注塑效果,相比现有双色模具在保障注塑效果的同时的空间布置要求更低而结构紧凑。

- 还没有人留言评论。精彩留言会获得点赞!