金属壳体表面防热层成型方法和飞行器结构与流程

本发明涉及飞行器,尤其涉及金属壳体表面防热层成型方法和飞行器结构。

背景技术:

1、随着飞行器的发展,越来越复杂的飞行器外形结构和严苛的飞行环境对热防护材料提出了更高的要求,传统的防隔热材料从各方面性能及工艺性来说逐渐无法满足需求。采用编织件rtm成型是近年来发展起来的一种新型编织体+树脂结构复合材料产品,它用编织工艺方法来实现机织工艺无法解决的层数多、厚度厚的难题,可实现各种复杂外形结构的净尺寸成型,所制备复合材料具备更强的力学性能和热学性能。目前编织件复合材料多用于空气舵等形状规则的小零件的成型,而直接在复杂形状的金属壳体上成型编织件热防热层,则存在界面粘接差的问题,从而制约了编织件注胶成型方法的发展和应用,因此急需研制出一种增强编织件复合材料与金属壳体间界面连接力的方法。

技术实现思路

1、本申请提供了一种金属壳体表面防热层成型方法和飞行器结构,一定程度上改善了相关技术中直接在复杂金属壳体上成型热防热层的情况存在界面粘接差的技术问题。

2、第一方面,本申请实施例提供了一种金属壳体表面防热层成型方法,所述防热层为编织件,所述方法包括:

3、在所述金属壳体的表面开设螺纹孔;

4、将所述防热层装配至所述金属壳体表面,并在所述防热层的表面定位安装区域;其中,所述安装区域覆盖所述螺纹孔;

5、根据所述安装区域在所述防热层中开设与连接螺钉相适配的螺钉安装孔;其中,所述螺钉安装孔与所述螺纹孔对应设置;

6、将所述连接螺钉装配于所述螺钉安装孔中,并与所述螺纹孔螺接,以连接所述金属壳体和所述防热层。

7、在一些实施方式中,所述根据所述安装区域在所述防热层中开设与连接螺钉相适配的螺钉安装孔的步骤包括:

8、根据所述安装区域在所述防热层中开设粗孔;其中,所述粗孔与所述螺纹孔对应设置,且所述粗孔的直径与所述连接螺钉的螺柱的直径相同;

9、将所述防热层中粗孔周围的纤维沿经纬纹路逐层拨开,以扩大部分所述粗孔,形成第一安装孔,剩余部分所述粗孔形成第二安装孔;其中,所述第一安装孔和所述第二安装孔共同构成所述螺钉安装孔,所述第一安装孔用于安装所述连接螺钉的螺帽,所述第二安装孔用于安装所述连接螺钉的螺柱,所述第二安装孔与所述螺纹孔对应设置。

10、在一些实施方式中,所述根据所述安装区域在所述防热层中开设粗孔的步骤包括:

11、采用细针多次刺入所述安装区域,直至所述细针插入所述螺纹孔,所述细针在所述防热层中形成细孔;

12、晃动所述细针做圆周运动以扩大所述细孔,之后移出所述细针,再采用具有尖端的细棍刺入所述细孔中并插入所述螺纹孔,以在所述防热层中形成所述粗孔,之后移出所述细棍;其中,所述细棍与所述连接螺钉的螺柱的直径相同。

13、在一些实施方式中,所述晃动所述细针做圆周运动以扩大所述细孔,再采用具有尖端的细棍刺入所述细孔中并插入所述螺纹孔之后的步骤还包括:

14、采用安装螺柱插入所述粗孔中并螺接于所述螺纹孔,之后移出所述安装螺柱;其中,所述安装螺柱与所述连接螺钉的螺柱规格相同。

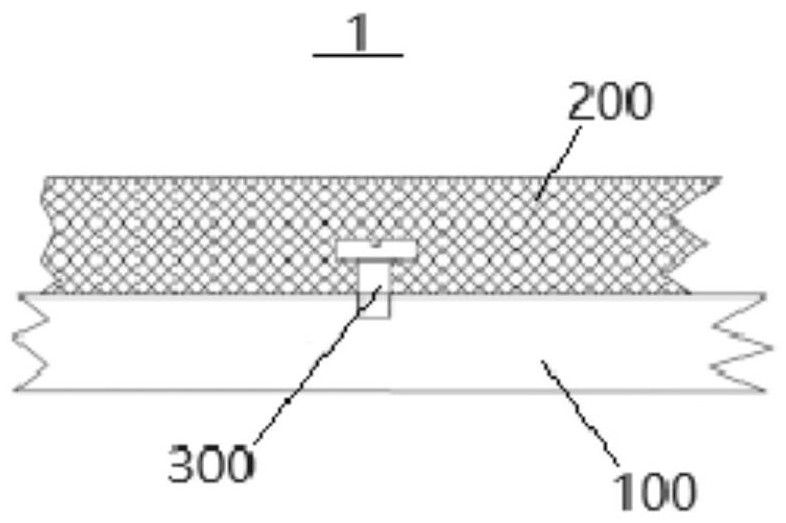

15、在一些实施方式中,所述将所述连接螺钉装配于所述螺钉安装孔中,并与所述螺纹孔螺接,以连接所述金属壳体和所述防热层之后的步骤包括:

16、拨动所述防热层中的所述连接螺钉上部的纤维,以使所述连接螺钉上部的纤维恢复至原状。

17、在一些实施方式中,将所述防热层装配至所述金属壳体表面,并在所述防热层的表面定位安装区域的步骤包括:

18、将与所述金属壳体表面轮廓形状一致的样板工装装配至所述防热层远离所述金属壳体的一侧,并根据所述样板工装在所述防热层上定位到安装区域。

19、第二方面,一种用于实施以上所述金属壳体表面防热层成型方法的飞行器结构,其特征在于,包括金属壳体、防热层和连接螺钉,所述金属壳体的表面设有螺纹孔,所述防热层中设有螺钉安装孔,连接螺钉装配于所述螺钉安装孔中,并与所述螺纹孔螺接,以连接所述金属壳体和所述防热层。

20、在一些实施方式中,所述螺钉安装孔包括第一安装孔和第二安装孔,所述第一安装孔安装所述连接螺钉的螺帽,所述第二安装孔安装所述连接螺钉的螺柱,所述第二安装孔与所述螺纹孔对应设置。

21、在一些实施方式中,螺纹孔的深度为所述金属壳体厚度的1/5~1/4,所述螺钉安装孔的深度为所述防热层厚度的1/3~1/2。

22、在一些实施方式中,所述防热层为2.5d织物。

23、本申请有益效果如下:

24、本申请提供的一种金属壳体表面防热层成型方法和飞行器结构,通过在金属壳体的表面开设螺纹孔,并相应在防热层的表面定位安装区域,且通过该安装区域在防热层中开设与连接螺钉相适配的螺钉安装孔,使得螺钉安装孔与螺纹孔对应设置,从而可将连接螺钉装配于螺钉安装孔中,并与螺纹孔螺接,以连接金属壳体和防热层。即本申请提供的金属壳体表面防热层成型方法是通过连接螺钉连接金属壳体和防热层,不局限于金属壳体的形状,复杂形状的金属壳体也可采用该方法与防热层连接,从而可增强复杂形状的金属壳体和防热层之间的连接力,扩展了编织件注胶成型方法的发展和应用。

技术特征:

1.一种金属壳体表面防热层成型方法,其特征在于,所述防热层为编织件,所述方法包括:

2.根据权利要求1所述的金属壳体表面防热层成型方法,其特征在于,所述根据所述安装区域在所述防热层中开设与连接螺钉相适配的螺钉安装孔的步骤包括:

3.根据权利要求2所述的金属壳体表面防热层成型方法,其特征在于,所述根据所述安装区域在所述防热层中开设粗孔的步骤包括:

4.根据权利要求3所述的金属壳体表面防热层成型方法,其特征在于,所述晃动所述细针做圆周运动以扩大所述细孔,再采用具有尖端的细棍刺入所述细孔中并插入所述螺纹孔之后的步骤还包括:

5.根据权利要求3所述的金属壳体表面防热层成型方法,其特征在于,所述将所述连接螺钉装配于所述螺钉安装孔中,并与所述螺纹孔螺接,以连接所述金属壳体和所述防热层之后的步骤包括:

6.根据权利要求1所述的金属壳体表面防热层成型方法,其特征在于,将所述防热层装配至所述金属壳体表面,并在所述防热层的表面定位安装区域的步骤包括:

7.一种用于实施权利要求1-6任一项所述金属壳体表面防热层成型方法的飞行器结构,其特征在于,包括金属壳体、防热层和连接螺钉,所述金属壳体的表面设有螺纹孔,所述防热层中设有螺钉安装孔,连接螺钉装配于所述螺钉安装孔中,并与所述螺纹孔螺接,以连接所述金属壳体和所述防热层。

8.根据权利要求7所述的飞行器结构,其特征在于,所述螺钉安装孔包括第一安装孔和第二安装孔,所述第一安装孔安装所述连接螺钉的螺帽,所述第二安装孔安装所述连接螺钉的螺柱,所述第二安装孔与所述螺纹孔对应设置。

9.根据权利要求7所述的飞行器结构,其特征在于,螺纹孔的深度为所述金属壳体厚度的1/5~1/4,所述螺钉安装孔的深度为所述防热层厚度的1/3~1/2。

10.根据权利要求7所述的飞行器结构,其特征在于,所述防热层为2.5d织物。

技术总结

本发明涉及飞行器技术领域,尤其涉及金属壳体表面防热层成型方法和飞行器结构。本申请提供的一种金属壳体表面防热层成型方法,包括:在金属壳体的表面开设螺纹孔;将防热层装配至金属壳体表面,并在防热层的表面定位安装区域;其中,安装区域覆盖螺纹孔;根据安装区域在防热层中开设与连接螺钉相适配的螺钉安装孔;其中,螺钉安装孔与螺纹孔对应设置;将连接螺钉装配于螺钉安装孔中,并与螺纹孔螺接,以连接金属壳体和防热层。即本申请提供的金属壳体表面防热层成型方法是通过连接螺钉连接金属壳体和防热层,不局限于金属壳体的形状,复杂形状的金属壳体也可采用该方法与防热层连接,从而可增强复杂形状的金属壳体和防热层之间的连接力。

技术研发人员:胡毅刚,张轩,胡颖,罗海涛,李俊菊,朱君

受保护的技术使用者:湖北三江航天红阳机电有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!