电缆制备用线材挤出装置的制作方法

本发明涉及电缆生产设备,具体为电缆制备用线材挤出装置。

背景技术:

1、电线电缆用以传输电(磁)能,信息和实现电磁能转换的线材产品。广义的电线电缆亦简称为电缆,狭义的电缆是指绝缘电缆,它可定义为:由下列部分组成的集合体;一根或多根绝缘线芯,以及它们各自可能具有的包覆层,总保护层及外护层,电缆亦可有附加的没有绝缘的导体。

2、在电缆生产时需要使用到特定尺寸的线材作为原材料,在电缆生产过程中内部的线材需要通过特定材料进行加工挤出制成,在电缆制备用线材生产过程中需要使用到特定的电缆制备用线材挤出装置,现在常用的电缆制备用线材挤出装置前端挤出口为环形分布相同尺寸,原料输送进装置内部时下料不够均匀时装置内部加热结构可能会将原料烤糊,由于线材生产原料需要塑化挤压成型,因此装置内部常会温控效果不佳造成过热烤糊粘滞在挤压螺杆外壁,装置内部结构紧密,如果需要清洗拆卸费时费力,且线材原料烤糊时会产生大量刺鼻气味和有毒性的烟雾,对周围操作者造成损害,且影响作业效率,为此我们提出一种电缆制备用线材挤出装置。。

3、现有技术存在以下问题:

4、1、现有的电缆制备用线材挤出装置内部挤压螺杆需要常常拆卸清洗,而装置内部结构紧密,因此拆卸清洗费时费力;

5、2、现有的电缆制备用线材挤出装置内部的线材原料加热易被烤糊,温度过高会产生大量有害烟雾和刺鼻气味,对操作者产生危害。

技术实现思路

1、针对现有技术的不足,本发明提供了电缆制备用线材挤出装置,解决了现今存在的内部螺杆难以清洗和内部高温烤糊原料是会产生大量刺鼻有害气体的问题。

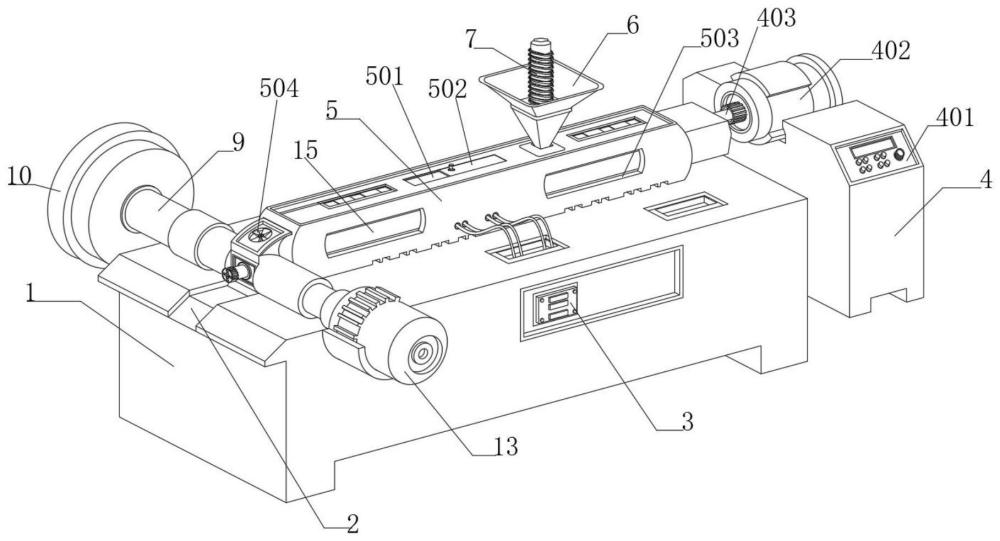

2、为实现上述目的,本发明提供如下技术方案:电缆制备用线材挤出装置,包括支撑台和控制组件,所述支撑台的前端表面设置有滑槽,所述支撑台的内部靠右侧端面设置有加热机,所述控制组件设置于支撑台的后方,其特征在于:所述支撑台上端还设置有挤压成型组件、均匀下料组件、成型尺寸调节组件,所述挤压成型组件呈条状分布并且通过焊接与支撑台的顶部端面中部具备有固定连接关系,且挤压成型组件的前端与导流管内部之间相互固定连接,所述均匀下料组件通过垂直于挤压成型组件与挤压成型组件内部之间存在有固定连接关系,所述成型尺寸调节组件与挤压成型组件的前端之间保持平行延伸,且与挤压成型组件之间相互固定连接。

3、所述成型尺寸调节组件包括成型孔、定轴、密封膜、调节轮、外围调节孔、调节齿,所述成型孔开设有两组,且呈圆形直线分布于成型尺寸调节组件的内端,所述定轴呈柱状体分布于成型尺寸调节组件前端中心端面,且通过焊接与成型尺寸调节组件之间存在有固定连接关系,所述密封膜呈圆形分布于成型尺寸调节组件前端,且通过卡接与定轴之间存在有活动连接关系,所述调节轮呈圆形分布于成型尺寸调节组件的前端,且与成型尺寸调节组件之间通过定轴存在有转动连接关系,所述外围调节孔开设于调节轮的上、下、左、右,四个方向,且每个方向的外围调节孔尺寸不相同,所述调节齿通过一体化切割与调节轮的外围端面存在有固定连接关系。

4、作为本发明的优选技术方案,所述进料斗通过焊接与挤压成型组件上端之间存在有固定连接关系,且垂直于均匀下料组件分布于均匀下料组件的外围。

5、作为本发明的优选技术方案,所述切片机通过固定安装与挤压成型组件的内部底端之间存在有固定连接关系,且垂直分布于均匀下料组件的底端,与进料斗的中心底端之间处于同一竖轴。

6、作为本发明的优选技术方案,所述导流管中部与挤压成型组件前端之间存在有固定连接关系,且挤压成型组件的内部与导流管相互保持空气流通,所述排风口通过焊接与导流管左侧端面之间存在有固定连接关系。

7、作为本发明的优选技术方案,所述传动轴通过固定安装与横向排气扇与横向电机之间存在有固定连接关系。

8、作为本发明的优选技术方案,所述加热管内部尺寸大于挤压螺杆并与其建立有活动连接关系,且peek塑料刷等距均匀分布与加热管内壁并与其建立有固定连接关系。

9、作为本发明的优选技术方案,所述挤压螺杆通过末端的连接头与纵向电机前端的转轴之间存在有固定连接关系。作为本发明的一种优选技术方案,所述。

10、作为本发明的一种优选技术方案,所述控制组件包括控制面板、纵向电机、转轴,所述控制面板呈矩形分布于控制组件侧端并通过固定安装与控制组件端面建立有固定连接关系,所述纵向电机分布于控制组件的上端中部并与控制组件之间通过焊接存在有固定连接关系,所述转轴呈柱状设置与纵向电机前端,且通过固定安装与纵向电机之间存在有固定连接关系。

11、作为本发明的一种优选技术方案,所述挤压成型组件包括加水口、滑盖、钢化玻璃窗、纵向排气扇,所述加水口呈矩形开设于挤压成型组件顶部端面,所述滑盖呈矩形位置分布于挤压成型组件上端内部,且与加水口外围之间存在有滑动连接关系,所述钢化玻璃窗设置有四组,且呈相同尺寸通过固定安装与挤压成型组件两侧内端存在有固定连接关系并呈对称位置分布,所述纵向排气扇通过固定安装与挤压成型组件前端斜上方之间存在有固定连接关系。

12、作为本发明的一种优选技术方案,所述均匀下料组件包括连接柱、卡柱、转动柱、卡槽,所述连接柱呈柱状体分布于均匀下料组件底部端面,且通过焊接与均匀下料组件底端之间存在有固定连接关系,所述卡柱呈横向柱状分布,且设置有两组并呈对称位置分布并与连接柱之间通过焊接存在有固定连接关系,所述转动柱呈不规则矩形,且与挤压成型组件内部之间存在有转动连接关系,所述卡槽开设有两组并呈对称位置分布,且与卡柱尺寸相同位置对应,所述卡柱与卡槽之间通过卡接存在有活动连接关系。

13、与现有技术相比,本发明提供了电缆制备用线材挤出装置xx,具备以下

14、有益效果:

15、1、该电缆制备用线材挤出装置,通过在加热管内壁设置有peek塑料刷,可以使挤压螺栓在进行装置清洗模式时可以通过自旋转与peek塑料刷末端剐蹭以此达到清洗烤糊的残留原料,且peek塑料材料具有耐高温的效果,通过上述设置可以使该装置具备有内部挤压螺栓自清洁的效果,从而避免费时费力的拆卸挤压螺栓进行清洗;

16、2、该电缆制备用线材挤出装置,通过设置成型尺寸调节组件,可以使调节轮、外围调节孔、成型孔等成型结构具备安装空间,通过设置有定轴可以使调节轮可以灵活转动,在挤压螺栓进行挤压成型之前通过旋转条结轮使不同尺寸的外围调节孔与成型孔对齐并进行内部互通,通过设置有不同尺寸的外围调节孔和密封膜,可以使该装置在挤压成型过程中可以通过不同尺寸的外围调节孔挤压出不同尺寸的线材;

17、3、该电缆制备用线材挤出装置,通过在挤压成型组件的顶部端面设置有进料斗并在进料斗的中部设置有均匀下料组建,可以使原料在下料过程中可以均匀稳定的进行下料,通过在均匀下料组件的底端设置有切片机,使线材生产的原料在下料过程中被进一步切割分化,减小单体空间占用体积,进一步保持稳定均匀的分布,通过上述设置可以使该装置在下料时可以保持稳定均匀的分布,从而不容易使原料在加热过程中由于受热不均而起疙瘩或烤糊;

18、4、该电缆制备用线材挤出装置,通过在挤压成型组件的前端设置有导流管,可以使挤压成型组件和导流管内部空气流通,通过设置有排风口和横向排气扇以及传动轴和横向电机,可以使导流管内部的空气可以被快速导出装置内部,通过设置有纵向排气扇可以使挤压成型装置内部的空气可以被快速传导至导流管,通过上述设置可以使该装置内部加热挤压结构内部的空气可以快速被引导排出,通过上述设置可以使该装置可以在加热结构将线材原料烤糊时可以快速将刺鼻气味和有害烟雾进行抽离疏散,从而防止操作者身体受到损害,增加作业效率。

- 还没有人留言评论。精彩留言会获得点赞!