一种提高连续纤维/树脂基复合材料横向强度的制备方法与流程

本发明属于复合材料制备领域,更详细而言,涉及一种提高连续纤维/树脂基复合材料横向强度的制备方法。

背景技术:

1、连续纤维/树脂基复合材料具有高比强度、高比模量和性能与功能的可设计性等特点,可显著减轻工程部件重量,是实现工程部件向信息化、智能化发展的高新材料技术。但是,复合材料高性能主要体现在纤维方向,单向复合材料在面内垂直于纤维方向由于受树脂基体和纤维-树脂界面性能制约,与纤维方向相比,复合材料的横向拉伸强度极低、抗冲击损伤能力弱,极大地限制了复合材料设计灵活性,制约了其在多功能工程部件中的应用,因此,对连续纤维/树脂基预浸料进行改性制备是优化提升复合材料综合性能的关键。

2、为了进一步提升连续纤维/树脂基复合材料性能,复合体系由两相向三相甚至多相复合体系转变已成为该领域重要研究方向之一。其中,碳纳米管(cnts)理论上具有180gpa的超高强度和1tpa以上的超高模量,其理论抗拉强度是钢的100倍,密度仅为钢的1/7~1/6,被认为是当前先进树脂基复合材料最具潜力的增强相材料之一,将其用于提高树脂基复合材料的力学性能是近年来国内外研究的热点。cnts在复合材料中由无序排列实现有序排列以及在面内垂直于纤维方向实现取向定向,可跨越提升复合材料横向纤维间力学性能。

3、目前最常用的cnts在连续纤维复合材料中取向定向的方式有电场、磁场和流场取向。电场取向需要使用高压电源,存在一定的操作风险,而且对导电纤维而言,cnts在横向纤维间的电场取向定向无法实现;磁场取向方式需cnts负载磁性纳米颗粒,不利于复合材料力学性能,且磁场取向设备繁重,取向操作工艺复杂,导致工作效率极低;cnts在连续纤维横向间的流场取向可通过rtm工艺实现,但由于纤维的阻挡作用,cnts在横向纤维间形成浓度梯度,取向效果不理想。因此,亟需寻找一种工艺可方便操作的cnts在横向纤维间取向定向方式。

4、3d 打印作为增材制造(additive manufacturing,am)技术的主要实现形式。近年来,3d打印技术的快速发展实现了连续纤维/树脂基复合材料结构的有效制造。3d打印与纤维增强复合材料的结合可充分发挥3d打印的制造优势和复合材料的性能优势,实现高性能、高附加值、定制化复合材料结构的有效制造,进一步扩大纤维增强复合材料的应用范围,有效地简化了产品的制造工序,提高了生产效率,是先进制造技术的重要组成部分。

5、中国专利cn201710852259、cn201910554138和专利cn201910641807都公开了连续纤维/树脂基预浸料3d打印制备装置,但这三种装置都只用于制备连续纤维/树脂基预浸料以及改善纤维与树脂胶液之间的浸润效果,目前尚未出现涉及横向取向cnts 增强连续纤维/树脂基预浸料的制备方法。

技术实现思路

1、本发明所要解决的技术问题是提供一种提高连续纤维/树脂基复合材料横向强度的制备方法。

2、为解决上述技术问题,本发明的技术方案如下:利用3d打印技术制备连续纤维/树脂基预浸料时,通过运动取向,一方面在连续纤维内部及表面掺混沿纤维方向取向的cnts,另一方面在连续纤维/树脂基预浸料表面铺覆横向取向cnts,从而明显提高了复合材料的力学强度,尤其是横向强度,实现了本发明目的。

3、本发明涉及一种提高连续纤维/树脂基复合材料横向强度的制备方法,其特征在于,步骤如下:

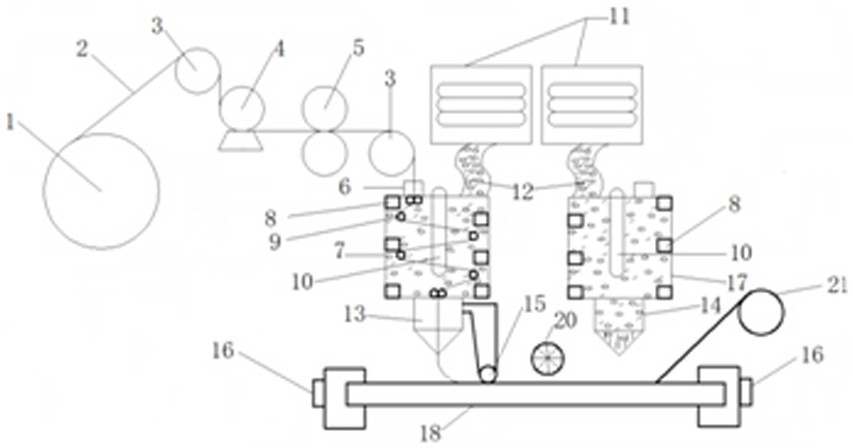

4、1)组装3d打印装置

5、3d打印装置包括纤维铺放装置、cnts分散装置、加热装置、预浸打印装置、喷射装置和预浸料铺放装置;所述纤维铺放装置用于将连续纤维展宽后,进入预浸打印装置;cnts分散装置用于将cnts均匀分散于树脂固化体系中;预浸打印装置包括预浸混合腔和驱动装置,用于将连续纤维与含cnts树脂胶液充分浸润,并在驱动装置作用下,将充分浸润的连续纤维在预浸料铺放装置上打印;喷射装置包括树脂槽和驱动装置,在驱动装置作用下,树脂槽沿既定方向和速度移动,并喷射含cnts树脂胶液;加热装置用于加热预浸混合腔和树脂槽内含cnts树脂胶液;预浸料铺放装置用于放置打印的连续纤维/树脂基预浸料;冷却装置用于冷却预浸料铺放装置上方打印的连续纤维/树脂基预浸料;

6、2)打印前的准备工作

7、将离型纸固定到预浸料铺放装置上;将连续纤维放置到纤维铺放装置上;称取cnts和树脂固化体系,其中cnts的质量含量为0.3%~0.75%;启动cnts分散装置,将cnts和树脂固化体系分散混合,制备成含cnts树脂胶液;将含cnts树脂胶液加入到预浸混合腔与树脂槽中;启动加热装置,将预浸混合腔和树脂槽加热至低于树脂固化体系凝胶温度的20~30℃;

8、 3)利用3d打印装置制备连续纤维/树脂基预浸料

9、启动预浸打印装置的伺服电机,驱动打印出口以5~15cm/min的速度沿预定方向移动,带动连续纤维/树脂基预浸丝束在离型纸上进行打印,连续纤维/树脂基预浸丝束到达离型纸另一端时,在伺服电机作用下,预浸打印装置自动调转180度继续打印,重复该打印步骤,制得cnts增强的连续纤维/树脂基预浸料。;

10、启动喷射装置的伺服电机,控制树脂槽及喷嘴,在制得的cnts增强的连续纤维/树脂基预浸料表面沿连续纤维横向方向以10~20cm/min的速度移动打印含cnts树脂胶液,按所需尺寸打印完成后,制得横向取向cnts增强的连续纤维/树脂基预浸料;

11、4)冷却制备的连续纤维/树脂基预浸料

12、将制备的横向取向cnts增强的连续纤维/树脂基预浸料冷却至室温;

13、5)制备连续纤维/树脂基复合材料

14、利用模压成型工艺,将冷却至室温的连续纤维/树脂基预浸料制备成连续纤维/树脂基复合材料。

15、优选的,所述3d打印装置还包括冷却装置;步骤4)中,利用冷却装置,将制备的横向取向cnts增强的连续纤维/树脂基预浸料冷却至室温。

16、优选的,所述预浸打印装置还包括即热装置和压力施加装置,预浸混合腔包括打印出口;即热装置有两个,一个设置于打印出口处,一个设置于压力施加装置处;步骤2)中,利用即热装置,将打印出口处的温度加热至树脂固化体系的凝胶温度;步骤3)中,预浸打印装置的伺服电机,驱动压力施加装置对打印在离型纸上的连续纤维施加20~30n的压力,并加热至高于树脂固化体系凝胶温度的2~5℃。

17、优选的,所述cnts分散装置包括超声探头,设置于预浸混合腔与树脂槽壁面,超声频率为25~45 khz。

18、优选的,所述步骤3)中,打印出口的移动速度为5~15cm/min,喷嘴的移动速度为10~20cm/min。

19、优选的,所述3d打印装置还包括薄膜铺放装置;所述步骤4)制备的连续纤维/树脂基预浸料冷却至室温后,利用薄膜铺放装置在其表面铺覆薄膜,以便于冷藏储存。

20、进一步优选的,所述预浸料铺放装置包括设置红外自动感应器张力控制装置。

21、本发明将连续纤维纱线卷置于放卷装置上,通过输送导辊进行纱线输送,经过张力控制与展纱装置调节纱线张力并对其进行展纱,以保证连续纤维纱线平直度较好且容易浸润树脂。预浸混合腔和树脂槽内设置超声探头,主要用于cnts在树脂胶液中进一步均匀分散,超声波对连续纤维丝束有一定的振动作用,增加丝束缝隙,方便浸润树脂胶液。预浸混合腔内壁上设置若干用于约束连续纤维丝束并使其呈s线形式通过预浸混合腔的牵引导向辊,走丝速度与打印出口移动速度一致,控制为5~15cm/min,可增加与树脂接触时间,能充分与含cnts树脂胶液浸润。打印出口处即热装置,将打印出的连续纤维/树脂基预浸丝束中的树脂固化体系加热到凝胶状态,用于维持cnts沿纤维方向取向的状态以及便于预浸料成型制备。设置即热装置的压力施加装置,进一步确保了连续纤维的平直度以及增强了与树脂的浸润性;在其加热作用下,使树脂固化体系预固化,可以更好的维持cnts的取向状态以及便于预浸料成型制备。喷射装置的喷嘴将含cnts树脂胶液沿着打印好的连续纤维/树脂基预浸料的横向方向移动,cnts经过细小的喷嘴有一定的伸直作用,且在喷嘴的牵引移动下,沿着连续纤维/树脂基预浸料的横向方向取向定向,从而增强了连续纤维/树脂基复合材料的横向强度。另外,本发明还具有操作简单、使用方便等优点。

- 还没有人留言评论。精彩留言会获得点赞!