用于变厚度注塑制品的模具温度控制系统及方法

本发明属于注塑模具,特别涉及一种用于变厚度注塑制品的模具温度控制系统及方法,主要针对变厚度(注塑模凹凸模的缝隙变化大)的注塑制品,也适用于熔体凝固过程中各部分收缩不均匀的其他塑料成型工艺。

背景技术:

1、在注塑过程中需要合理地控制模具的温度以便塑料熔体快速均匀地冷却。模具温度对注塑质量有重要影响,不合理的模具温度不仅降低生产效率甚至会出现不合格注塑制品。模具温度过高,生产周期过长,且塑料原料容易黄化、裂解;模具温度过低可能导致塑料熔体充填不足等缺陷。对于厚度变化大的产品(如近视镜片、透镜、汽车/火车车灯等),注塑过程中的模具温度更要合理调控,否则可能产生明显的熔接线、缩痕、制品内部气穴等缺陷,进而影响注塑制品的机械性能和光学性能等使用性能。故而,变壁厚制品注塑时,需要对成型过程中的模具温度进行时间、空间的动态调控,从而使注射的塑料熔体均匀收缩、注塑质量和制品性能得到保证。

2、塑料熔体理论上的固化时间与其厚度的平方成正比。若制品厚度h增加1毫米,则相应的冷却时间增加(2h+1)倍。变厚度注塑制品在型腔内充填、保压、冷却固化时,型腔各空间区域的降温速率有较大差异,导致各区域的熔体相转变的温度、时间产生差异,对注塑制品的外观、性能产生负面影响。

技术实现思路

1、本发明的目的在于解决现有技术中变厚度注塑制品在成型过程中塑料熔体固化时间、固化空间(型腔不同部分)收缩存在较大差异的问题,提出一种用于变厚度注塑制品的模具温度控制系统及方法,通过模具中的冷却回路和加热装置对模具温度进行加热或冷却调控,使得注塑制品各部分降温速率均衡,从而降低塑料成型过程收缩差异。

2、为了实现上述目的,本发明采用以下的技术方案:

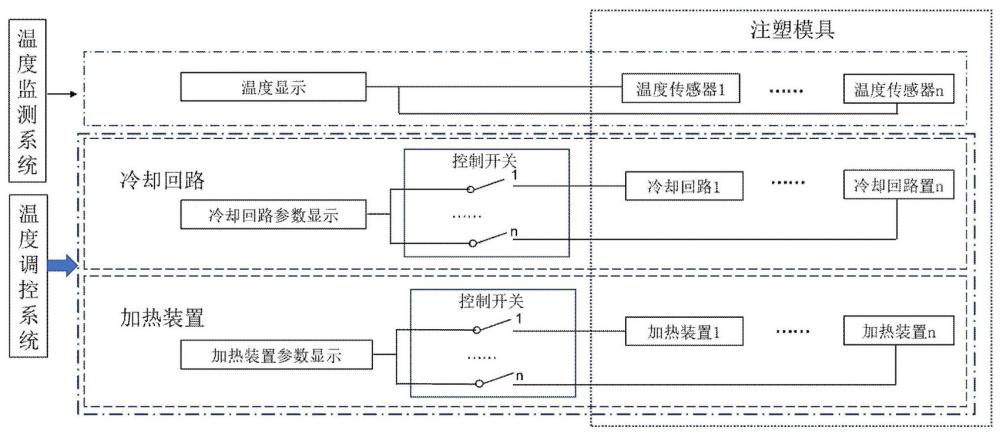

3、一种用于变厚度注塑制品的模具温度控制系统,包括温度监测系统和温度调控系统;所述温度监测系统用于查看和监测模具选定区域的温度,包括嵌入进模具内部或者设置在能接触塑件表面的不同位置处的多个温度传感器;所述温度调控系统用于调控模具相应位置的局部温度,包括嵌入进模具内部不同位置处的冷却回路和加热装置;每个冷却回路和加热装置至少对应一个温度传感器,所述温度传感器的信号以及冷却回路、加热装置的调控信号通过线缆传递到控制器。

4、根据本发明用于变厚度注塑制品的模具温度控制系统,进一步地,所述温度监测系统还包括显示屏,用于将模具内温度传感器的温度值显示在模具外部。

5、根据本发明用于变厚度注塑制品的模具温度控制系统,进一步地,当冷却回路和加热装置都使用水路的情况下,每个冷却回路和加热装置安装流量控制阀,通过流量控制阀调整每个水路中流动介质的流动速率和压力;或者加热装置采用电阻丝加热、高频感应加热或者光电加热单独设置及控制。

6、一种用于变厚度注塑制品的模具温度控制方法,该方法基于如上述的用于变厚度注塑制品的模具温度控制系统实现,包含以下步骤:

7、判断注塑制品是否符合使用模具温度控制系统;

8、如果满足该模具温度控制系统的使用条件,对注塑制品进行注塑成型传热分析,获得注塑制品、模具的温度场,以确定注塑制品的积热区域和先凝固区域;

9、根据积热区域和先凝固区域,在模具内选择合适位置添加冷却回路和加热装置,再选择加热和冷却装置的种类、形状、尺寸和最大功率,完成冷却回路和加热装置设计;

10、确定温度传感器的数量和安装位置;

11、考虑模具内的加热装置和冷却回路作用后,再次进行注塑成型传热分析,获得注塑制品和模具的温度场以及温度传感器位置的温度变化历程,在模具空间温度调控的基础上,进行时间调控;

12、校验用于变厚度注塑制品的模具温度控制系统,对该温度控制系统进行验证和修正。

13、根据本发明用于变厚度注塑制品的模具温度控制方法,进一步地,判断注塑制品是否符合使用模具温度控制系统,即判断是否满足塑件厚度最小值与最大值相差3倍及以上或者存在冷却阶段结束时塑件仍有50%及以上的部分处于熔融状态,当符合其中任一情况时,则满足该温度控制系统的使用条件。

14、根据本发明用于变厚度注塑制品的模具温度控制方法,进一步地,对注塑制品进行注塑成型传热分析,首先忽略模具内的加热装置和冷却回路的作用,获得注塑制品、模具的温度场,分析塑件降温速率需要控制的关键区域即计算壁厚变化较大、较小的区域的降温速率,并与塑件的平均降温速率进行对比,以确定注塑制品的积热区域和先凝固区域。

15、根据本发明用于变厚度注塑制品的模具温度控制方法,进一步地,根据需求选择加热和冷却装置的种类,冷却回路使用常规冷却管道、异型冷却管道或者随形冷却管道,加热装置使用水路加热、电阻丝加热、高频感应加热或者光电加热;依据传热效率最高的原则设计加热和冷却装置的形状、尺寸和最大功率。

16、根据本发明用于变厚度注塑制品的模具温度控制方法,进一步地,确定温度传感器的数量和安装位置包括:当注塑制品对外观无要求时将温度传感器设置在能接触到塑件表面的位置;当注塑制品外观要求较高时,将温度传感器埋入模具内部;温度传感器的数量不少于加热装置和冷却回路之和。

17、根据本发明用于变厚度注塑制品的模具温度控制方法,进一步地,在进行时间调控时,若温度传感器实际测量值与理论温度值差值超过阈值时,开启冷却回路或/和加热装置,并计算出工作时长。

18、根据本发明用于变厚度注塑制品的模具温度控制方法,进一步地,冷却回路在整个注塑过程中保持开启状态,当仅采用冷却回路无法使塑件各部分在凝固时均匀收缩时,在冷却过程中使用加热装置减缓塑件薄壁区域的降温速率;或者,当塑件为高精度制品时,冷却回路和加热装置为交替或间断式运行;或者充填过程,塑件薄壁处充填慢,启动加热装置升温。

19、与现有技术相比,本发明具有以下优点:

20、1、本发明的用于变厚度注塑制品的模具温度控制系统及方法,通过分析变厚度注塑制品在注塑过程中温度场来获得制品在凝固和冷却过程中各部分最优的降温速率,设计温度监测系统和温度调控系统对模具内部局部区域进行不同时间的温度调控。该系统可以通过加热装置和冷却回路进行连续或间断式的模具局部温度控制(包括非线性控制),以确保变厚度注塑制品或高精度注塑制品的成型质量。

21、2、本发明适用范围广,适用于任何非等降温速率的过程中,温度变化不均匀所导致的不良结果。模具温度控制系统可用于注塑过程中任何阶段(充填、保压和冷却阶段),即开模前的任意时刻都可以进行模具局部温度的连续和间断控制。当需要控制塑件从开模到冷却至室温时的降温速率时,也可使用本系统。

22、3、本发明调控能力强,一方面从空间上进行调控,综合考虑塑件结构、模具散热能力和模具结构等特征;另一方面从时间上进行调控,分析整个注塑过程,获得不同位置在不同时刻的温度,确定出加热装置/冷却回路开启时刻、时长和装置需满足的最小功率,能冷热间断、冷热交替调控模具温度。

23、4、本发明结构简单,仅由温度监测系统和温度调控系统两部分组成,便于在注塑机或外置结构上添加。

24、5、本发明成本可控,可根据结构和成本需求选择合适的装置,且能在后续进行更新以提高模具温度控制系统的模温监测能力和调控能力。比如:模具温度控制系统中的费用主要与加热装置和冷却回路相关,需要节省成本时加热装置和冷却回路都可采用水路,通过通入不同温度的流动介质去调控模具温度,或根据需要更换不同价位的温度传感器和控制器控制成本。

25、6、本发明可实现模块化,便于替换应用。温度监测系统和温度调控系统可组合集成,这意味着当模具温度控制系统出现问题时,可快速进行系统的拆卸和更换。类似结构可预留模具空间,进行温控集成模块的重复使用。

- 还没有人留言评论。精彩留言会获得点赞!