用于发泡共注射的塑化单元及加工方法、夹芯储料结构与流程

本发明涉及聚合物共注射加工领域,尤其是涉及用于发泡共注射的塑化单元及加工方法、夹芯储料结构。

背景技术:

1、往复螺杆式注塑机是注塑机最常见的类型,在这种类型的机器中,热塑性聚合物通过具有螺纹槽的螺杆在称为料筒的加热压力容器内旋转而被熔融、混合均化,统称塑化,并输送至螺杆末端。螺杆还可以轴向平移后退,以允许塑化的材料在螺杆末端的储料区积聚。当积累了足够体积的熔体时,螺杆停止转动,然后螺杆向前快速平移,以将塑化好的储存材料注射到闭合的模具中。称为螺杆头的止逆阀位于螺杆的下游端,以防止塑化的料在注射期间回流到螺杆的螺纹槽中。

2、目前还有一种生产工艺,称为共注射或夹芯成型。在其最常见的实施例中,共注射是通过配备有两个或多个塑化单元的成型机来实现的,每个塑化单元都包含封闭在单独的加热料筒中的往复式螺杆或挤出螺杆。这些塑化单元的输出由歧管系统汇集在一起该歧管系统将多种材料输送到注射到模具中的注射浇口。

3、例子包括美国专利:美国专利号4,978,493、专利号3,966,372以及专利号5,443,378。在现有技术的所有这些例子中,辅助挤出螺杆和机筒,或多于一个,通过某种熔体承载歧管结构与主机筒连通,通过该熔体承载歧管结构来装入射料的另一部分。由于具有多个机筒和螺杆驱动装置,这种类型的机器仍然具有缺点,包括所需部件和相关控制能力的初始成本较高。美国专利申请序列号us 09/850,696的发明进一步降低了多材料共注射机器的复杂性。其中使用两个同轴螺杆元件在单个机筒的空间内塑化两种材料。

4、共注射的最新发明是美国专利7004739b2,其中两个单螺杆沿轴向串联,两个料斗将不同的材料喂入两个单螺杆中。它是一种简单的共注塑成型解决方案,已成功用于各种材料或颜色的共注塑成型。然而,对于泡沫材料,在公共聚集区域中存在富含气体的材料污染问题。另外,两种物料的比例需要其中一个料斗缺料操作,以停止止或延迟这种物料进入公共储存区域,当需要单独挤出一种物料时,很难完全或及时停止另一种物料的进料。对于需要完美表皮和发泡芯的夹芯储料结构来说,这仍然不是最佳解决方案。

技术实现思路

1、为了实现单根往复螺杆实现夹层或者共注射成型工艺,本技术提供用于发泡共注射的塑化单元及加工方法、夹芯储料结构。

2、本技术提供的用于发泡共注射的塑化单元及加工方法、夹芯储料结构采用如下的技术方案:

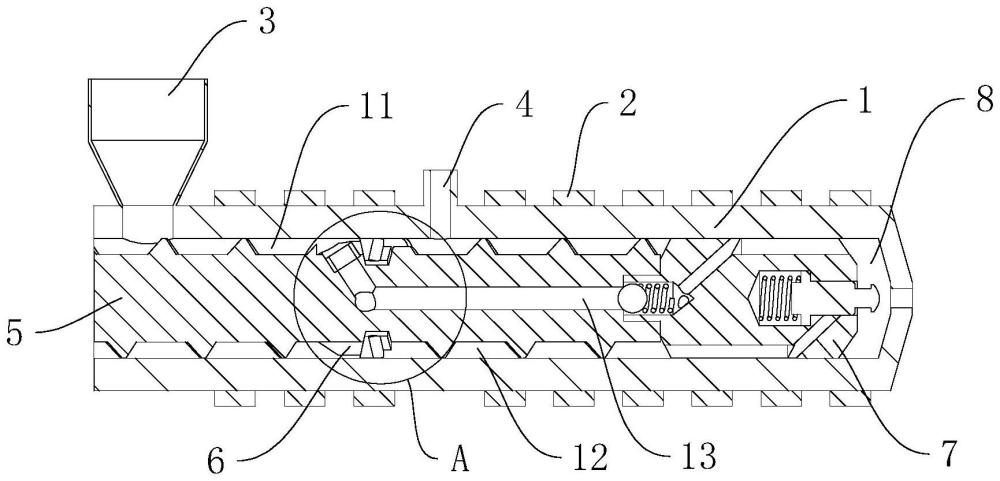

3、第一方面,本技术提供一种用于发泡共注射的塑化单元,包括:

4、料筒,具有加热器,且设置有进料斗和注射入口;

5、螺杆,插接于所述料筒的空腔内,所述螺杆一体设置有熔体分流器,且所述螺杆顶端连接有螺杆头,所述料筒与所述螺杆头之间形成储料区;

6、其中,

7、所述熔体分流器设置于所述进料斗与所述注射入口之间的螺杆上,且外周壁与所述料筒的内壁之间形成供热塑性聚合物通过的流通腔室,所述熔体分流器上在所述流通腔室处设置有单向止回阀;

8、所述料筒通过所述熔体分流器的设置形成有靠近所述进料斗的塑化区、与所述注射入口连通的混炼区,所述塑化区和所述混炼区通过所述流通腔室连通且通过所述单向止回阀关闭;

9、所述熔体分流器上还设置供所述塑化区上的热塑性聚合物进入到所述螺杆设置的中心通道内的进料孔;

10、所述螺杆头包括与连通所述中心通道和所述储料区且带有单向止回件的皮层进料区、连通所述混炼区和所述储料区的芯层进料区,所述芯层进料区上还设置有利用所述储料区的背压实现控制所述芯层进料区启闭的启闭件。

11、通过采用上述技术方案,热塑性聚合物通过进料斗进入到料筒内,通过螺杆往料筒前端输送,当热塑性聚合物经过熔体分流器时,部分会经过进料孔进入到螺杆中心设置的中心通道内,而后在通过螺杆头上的皮层进料区持续进入到储料区内,另一部分通过流通腔室进入到混炼区内,而后通过与注射入口内的物料混合均匀形成夹芯储料结构,最后通过螺杆头上的芯层进料区进入到储料区内。螺杆头上的启闭件利用了料筒与螺杆形成的背压实现开启或闭合,进而控制夹芯储料结构进入到储料区内的顺序和储存量,最终以实现单根往复螺杆完成夹芯或者共注射成型工艺。

12、可选的,所述皮层进料区包括与所述中心通道连通的皮层料流入段和周向分布在所述螺杆头上的皮层料流出段,所述单向止回件包括设置在所述皮层料流入段内的弹性件和通过所述弹性件实现封闭所述中心通道的密封件。

13、通过采用上述技术方案,热塑性聚合物通过中心通道进入到皮层料流入段内,通过持续进入的压力将弹性件压缩,而后密封件将中心通道的末端打开,实现热塑性聚合物的持续进入,当停止加料后,弹性件上的压力消失,弹性件将密封件朝向中心通道入口推送,进而将中心通道进行封闭,使得当螺杆移动将储料区的物料注入到模具内时,热塑性聚合物不会逆流,保证储料区内的有足够的压力和恒定的体积。

14、可选的,所述螺杆头上还设置有用于设置所述启闭件的安装腔室,所述安装腔室的前端与所述储料区连通,所述芯层进料区与所述安装腔室连通;

15、所述启闭件包括复位弹簧,滑移设置在所述安装腔室上的移动件,所述移动件通过所述复位弹簧和所述储料区的背压力的平衡实现的所述芯层进料区出口处的启闭。

16、通过采用上述技术方案,通过控制储料区上的不同背压迫使了移动件在安装腔室内的移动位置不同,因而当移动件将芯层进料区的出口处打开时,混炼区内的发泡芯料进入到芯层进料区内,而后在通过安装腔室进入到储料区内,实现上料,再次调低背压时,移动件通过复位弹簧的设置自动复位,芯层进料区的出口处再次被关闭。

17、可选的,所述移动件包括与所述复位弹簧抵接的定位销、插接在所述安装腔室内的杆体,所述杆体上设置连通所述芯层进料区与所述储料区连通的流通管道。

18、通过采用上述技术方案,储料区内的物料的高背压迫使杆体在安装腔室内移动,同时定位销将复位弹簧发生形变,当杆体上的流通管到与安装腔室连通时,芯层进料区和储料区连通,实现发泡芯料进行上料。

19、可选的,所述移动件包括与所述复位弹簧抵接的定位销、插接在所述安装腔室内的杆体,所述杆体上外周壁设置有连通所述芯层进料区、所述安装腔室、所述储料区连通的环形槽。

20、通过采用上述技术方案,储料区内的物料的背压迫使杆体在安装腔室内移动,同时定位销将复位弹簧发生形变,当杆体上的环形槽与安装腔室连通时,芯层进料区、环形槽、储料区三者连通,实现夹芯储料结构进行上料。

21、可选的,所述皮层进料区包括与所述中心通道连通的皮层料流入段和周向分布在所述螺杆头上的皮层料流出段,所述单向止回件包括设置在皮层料流入段内的弹性件和通过所述弹性件实现封闭所述皮层料流出段入口的密封件;

22、所述螺杆头上还设置有用于设置启闭件的安装腔室,所述安装腔室的前端与所述储料区连通,所述芯层进料区与所述安装腔室连通;

23、所述安装腔室与所述皮层料流入段贯通,所述启闭件插接在安装腔室内且用于隔离所述安装腔室和所述皮层料流入段的杆体,所述杆体与所述密封件固定,所述杆体上外周壁设置有连通所述芯层进料区、所述安装腔室、所述储料区连通的环形槽。

24、通过采用上述技术方案,热塑性聚合物进入到中心通道后进入通过皮层料流入段和皮层料流出段进入到储料区上。当同时需要发泡芯料上料时,通过背压控制杆体驱动密封件和弹性件,当环形槽与芯层进料区连通时,发泡芯料实现上料。当需要将储料区的所有料注入到模具内时,杆体再次受到压迫后移,迫使与杆体连接的密封件将皮层料流出段入口封闭,同时杆体也将芯层进料区的出口处封闭,避免了注射时物料倒流。

25、可选的,所述熔体分流器在所述流通腔室的入口处还设有连接有用于限制热塑性聚合物流量的堵头。

26、通过采用上述技术方案,堵头的设置,一方面由于堵头入口孔径可以控制热塑性聚合物进入到中心通道上的流量,由此实现可以改变皮料和芯料之间的比例,另一方面当不需要共注射时,可用实心堵头堵住中心流道,该螺杆可以用于正常发泡工艺的普通单螺杆,没有共注射功能。

27、第二方面,本技术提供一种加工方法

28、采用如下的技术方案:

29、一种采用用于发泡共注射的塑化单元的加工方法,

30、步骤s1的操作,驱动螺杆转动,调整背压,背压范围控制在3.5mpa到10mpa之间,此时将塑化区内的热塑性聚合物加热熔融,熔融的热塑性聚合物或带有化学发泡剂的热塑性聚合物通过熔体分流器一部分进入到螺杆的中心通道内,而后通过螺杆头上的皮层进料区后,进入到储料区内积累形成表皮材料;同时热塑性聚合物通过流通腔室进入到混炼区内时与注射入口内添加的添加剂或气体混合形成发泡芯料;

31、步骤s2的操作,调整背压,背压控制在10.2mpa到17mpa之间,启闭件受到压力增强后,启闭件在螺杆头内移动,芯层进料区开启,混炼区内的发泡芯料通过芯层进料区进入到储料区形成夹层材料;

32、步骤s3的操作,调整背压,背压控制在17.5mpa到27.5mpa之间,启闭件受到压力增强后,启闭件在螺杆头内再次移动,芯层进料区被关闭,皮层进料区的热塑性聚合物持续进入到储料区内,继续形成表皮材料;

33、步骤s4的操作,满足产品所需储存物料体积后形成夹芯储料结构,螺杆头停止转动,最后驱动螺杆头前移将夹芯储料结构一次性注入到加工模具内。

34、通过采用上述技术方案,无论背压多少,热塑性聚合物一分部始终可以经过塑化区、熔体分流器进入到中心通道内,而后再经螺杆头上的皮层进料区进入到储料区内作为皮层材料。另一方面背压的调整根据启闭件的上的弹性复位力进行调整,用背压实现启闭件与芯层进料区出口处的位置的对接,进而实现控制混炼区上的发泡芯料进入到储料区内形成夹层材料目的。

35、可选的,步骤s1的操作中,带有化学发泡剂的热塑性聚合物在供料时,将熔体温度控制在化学发泡剂的分解温度以下,采用带有化学发泡剂的热塑性聚合物的步骤时,无任何气体或者添加剂从注射入口内注入,通过在混炼区的加热器加热,将化学发泡剂的温度超过分解温度产生气体,形成富有气体的发泡芯料。

36、通过采用上述技术方案,无需采用额外添加剂或者气体即可产出带有气体的发泡芯料。

37、第三方面,本技术提供一种夹芯储料结构,

38、采用如下的技术方案:

39、一种夹芯储料结构,依次包括第一表皮层,第二表皮层和第三表皮层,所述第二表皮层中间包裹有夹芯层。

40、通过采用上述技术方案,第二表皮将夹芯层有效包裹,防止污染储料区内公共储存空间的内壁,保持储料区内壁的洁净度。

41、综上所述,本技术包括以下至少一种有益技术效果:

42、1.在单个加热料筒的空间内借助于具有单个往复螺杆的机器来执行夹层或共注射成型工艺。这使得传统的单一材料成型机能够以相对较小、快速和低成本的变化来执行共注射工艺;

43、2.通过该装置可以将机器从传统的单一材料形式快速地转换成共注射形式,并再转换回来,而不会损失原始机器性能;

44、3.提供一种共注射技术,其使用螺杆头的设置,以在螺杆预塑期间通过不同的背压有效地打开和关闭表皮或芯材通道。

- 还没有人留言评论。精彩留言会获得点赞!