一种深窄腔锥体复合材料零件的成型模具的制作方法

本技术属于航空复合材料成型领域,具体涉及一种深窄腔复合材料零件的成型模具。

背景技术:

1、机头罩的功能首先是保证雷达不受气流冲击、压力影响,保证雷达舱的温度和压力恒定。通过外形及结构的设计,保证雷达的高透波性。对于深窄腔锥体复合材料零件,按复材零件的成型特点,这类零件采用热压罐工艺进行成型,其成型的难度在于:实现加压的前提下,深腔区域铺贴困难。以往类似零件的成型方法不适用此类零件的成型,以往凸凹模的成型方法都存在局限性,金属凸模能实现铺贴却脱模困难,金属凹模实现铺贴和加压都很困难。

技术实现思路

1、为解决背景技术中存在的问题,本实用新型提供一种深窄腔锥体复合材料零件的成型模具,此成型模具用于成型机头罩及尾椎类复合材料零件。

2、为了实现上述目的,本实用新型采取以下技术方案:

3、一种深窄腔锥体复合材料零件的成型模具,包括底座、内模和外模,所述内模包括金属芯和硅胶层,所述金属芯为凸模结构,其底部固定在底座上,所述金属芯的表面包裹硅胶层,所述外模为凹模结构,所述外模套设在内模的外部,所述外模的底部可拆卸固定在底座上。

4、进一步的,所述外模包括左半模腔ⅰ和右半模腔ⅰ,所述左半模腔ⅰ和右半模腔ⅰ可拆卸固定连接,所述左半模腔ⅰ和/或右半模腔ⅰ的法兰连接处设置有至少一个顶丝孔ⅰ。

5、进一步的,所述金属芯通过法兰盘固定在底座上,所述法兰盘上设置有吊环孔。

6、进一步的,所述成型模具还包括补高台,所述补高台呈环形,截面为‘l’型,所述外模可拆卸固定在补高台上,所述补高台可拆卸固定在底座上。

7、进一步的,所述金属芯为铝质材料。

8、进一步的,所述补高台上设置有至少一个顶丝孔ⅱ。

9、进一步的,所述补高台包括半环ⅰ和半环ⅱ,所述半环ⅰ和半环ⅱ通过连接板可拆卸固定连接。

10、进一步的,所述左半模腔ⅰ的底部设置有定位孔ⅰ,右半模腔ⅰ的底部设置有定位孔ⅱ;所述左半模腔ⅰ和右半模腔ⅰ上均设置有吊环孔。

11、进一步的,在金属芯上成型硅胶层的硅胶成型模具为凹模结构,包括左半模腔ⅱ和右半模腔ⅱ,所述左半模腔ⅱ和右半模腔ⅱ固定连接。

12、进一步的,所述底座上设置有吊环ⅰ。

13、与现有技术相比,本实用新型的有益效果是:

14、1、采用硅胶层与金属芯组合来实现深窄腔锥体复合材料零件的成型,这种组合的膨胀系数较大,按其膨胀量,预留好复材零件与内模的工艺间隙,内模在高温时膨胀实现零件加压,在室温时收缩与零件分离,方便零件脱模。

15、2、根据工装的组合特点,局部采用了补高台结构,这样结构既保证了工装安装的稳定性又使工装用料做到最省。

16、3、将补高台用连接板连接为一体后,形成了一个脱模环结构,巧妙地将零件实现脱模。

技术特征:

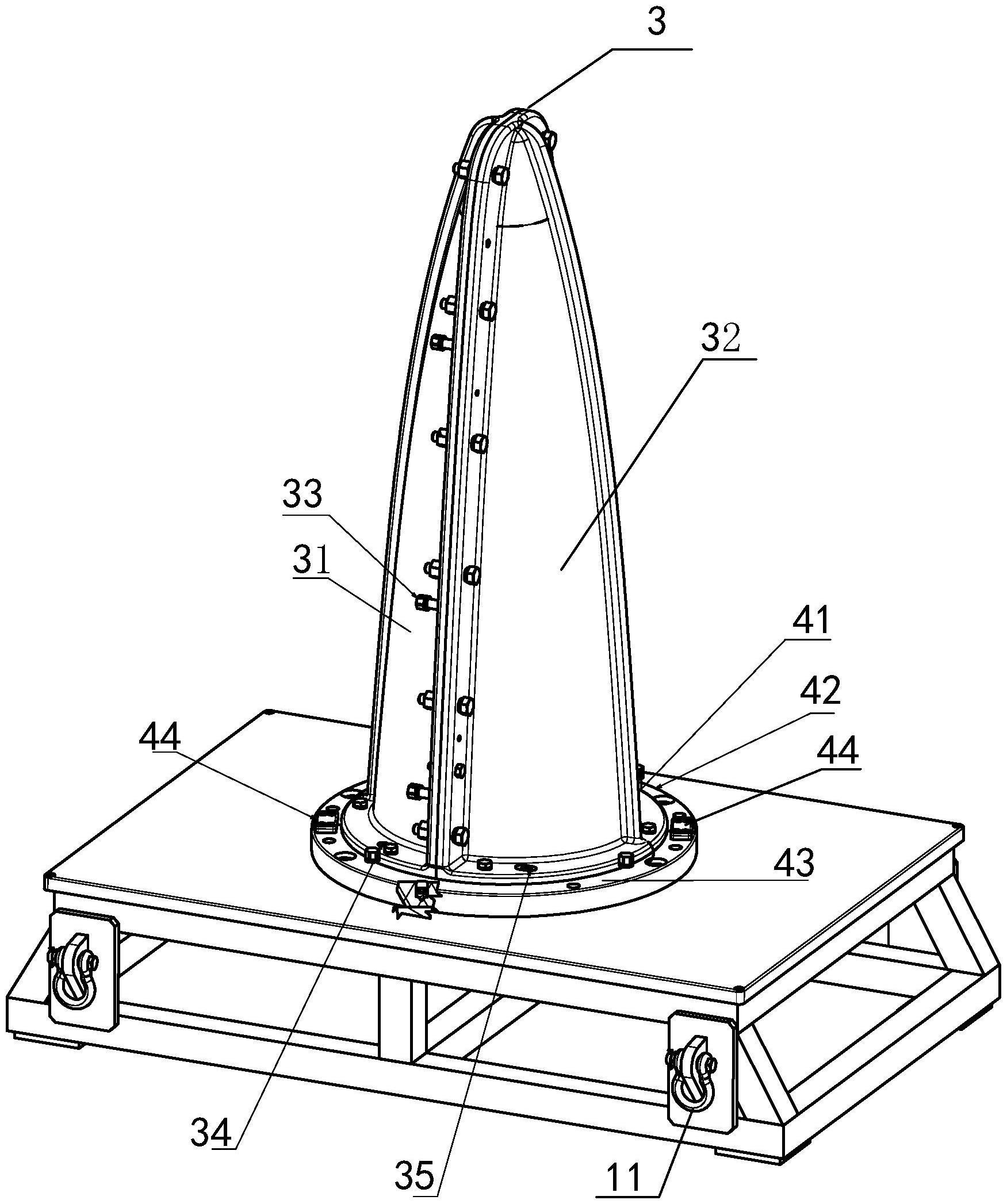

1.一种深窄腔锥体复合材料零件的成型模具,其特征在于:包括底座(1)、内模(2)和外模(3),所述内模(2)包括金属芯(21)和硅胶层(22),所述金属芯(21)为凸模结构,其底部固定在底座(1)上,所述金属芯(21)的表面包裹硅胶层(22),所述外模(3)为凹模结构,所述外模(3)套设在内模(2)的外部,所述外模(3)的底部可拆卸固定在底座(1)上,所述成型模具还包括补高台(4),所述补高台(4)呈环形,截面为‘l’型,所述外模(3)可拆卸固定在补高台(4)上,所述补高台(4)可拆卸固定在底座(1)上;所述补高台(4)包括半环ⅰ(42)和半环ⅱ(43),所述半环ⅰ(42)和半环ⅱ(43)通过连接板(44)可拆卸固定连接。

2.根据权利要求1所述的一种深窄腔锥体复合材料零件的成型模具,其特征在于:所述外模(3)包括左半模腔ⅰ(31)和右半模腔ⅰ(32),所述左半模腔ⅰ(31)和右半模腔ⅰ(32)可拆卸固定连接,所述左半模腔ⅰ(31)和/或右半模腔ⅰ(32)的法兰连接处设置有至少一个顶丝孔ⅰ(33)。

3.根据权利要求1所述的一种深窄腔锥体复合材料零件的成型模具,其特征在于:所述金属芯(21)通过法兰盘(23)固定在底座(1)上,所述法兰盘(23)上设置有吊环孔。

4.根据权利要求1所述的一种深窄腔锥体复合材料零件的成型模具,其特征在于:所述金属芯(21)为铝质材料。

5.根据权利要求1所述的一种深窄腔锥体复合材料零件的成型模具,其特征在于:所述补高台(4)上设置有至少一个顶丝孔ⅱ(41)。

6.根据权利要求2所述的一种深窄腔锥体复合材料零件的成型模具,其特征在于:所述左半模腔ⅰ(31)的底部设置有定位孔ⅰ(34),右半模腔ⅰ(32)的底部设置有定位孔ⅱ(35);所述左半模腔ⅰ(31)和右半模腔ⅰ(32)上均设置有吊环孔。

7.根据权利要求1所述的一种深窄腔锥体复合材料零件的成型模具,其特征在于:在金属芯(21)上成型硅胶层(22)的硅胶成型模具(5)为凹模结构,包括左半模腔ⅱ(51)和右半模腔ⅱ(52),所述左半模腔ⅱ(51)和右半模腔ⅱ(52)固定连接。

8.根据权利要求1所述的一种深窄腔锥体复合材料零件的成型模具,其特征在于:所述底座(1)上设置有吊环ⅰ(11)。

技术总结

一种深窄腔锥体复合材料零件的成型模具,属于航空复合材料成型领域,具体方案如下:一种深窄腔锥体复合材料零件的成型模具,包括底座、内模和外模,所述内模包括金属芯,所述金属芯为凸模结构,其底部固定在底座上,所述金属芯的表面包裹硅胶层,所述外模为凹模结构,所述外模套设在内模的外部,所述外模的底部可拆卸固定在底座上。采用硅胶层与金属芯组合来实现深窄腔锥体复合材料零件的成型,这种组合的膨胀系数较大,按其膨胀量,预留好复材零件与内模的工艺间隙,内模在高温时膨胀实现零件加压,在室温时收缩与零件分离,方便零件脱模。

技术研发人员:李娜,孙丽梅,刘洋,张义涛,杨秀丽

受保护的技术使用者:广联航空工业股份有限公司

技术研发日:20230106

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!