一种3D打印模具冷却排气镶件的制作方法

本技术涉及注塑模具,尤其涉及一种3d打印模具冷却排气镶件。

背景技术:

1、注塑模具是一种生产塑胶制品的工具,也是赋予塑胶制品完整结构和精确尺寸的工具,被誉为“工业之母”。注塑成型是批量生产某些形状复杂部件时用到的一种加工方法,具体指将受热融化的塑料由注塑机高压射入型腔,经冷却固化后,得到塑胶制品。而塑胶产品的成型周期是:注塑、保压、冷却、塑化、注塑机开模、顶出、取产品、注塑机合模等过程,其中的冷却时间占据了整个成型周期的50%以上。

2、现有的塑料注塑成型模具通常采用自然冷却、普通设计的简单冷却水路来冷却,现有技术的冷却效率低、产品注塑成型周期长,成型周期普遍超过30秒/模-90秒/模,且成型的产品因冷却不均匀,导致产品外表面冷却收缩不均,有缩水纹、缩水凹槽等不良现象。甚至有些异形产品,设计普通的环形、直排式水路,因产品结构、模具结构的原因,冷却水不能接近产品的外形轮廓处,无法有效带走熔融塑胶冷却过程中的热量,从而导致模具冷却效率低。

3、注射模具在填充塑料的过程中,型腔内因各种原因而产生的气体如不能及时排出,在充模速度大、温度高、物料黏度低、注射压力大和制品较厚的情况下,气体在一定的压缩程度下会渗入塑料制品内部,造成气孔和组织疏松等缺陷;同时气体压缩所产生的热量会烧焦塑料,使塑料制品上留下明显的熔接痕或烧焦痕迹;因此,如果型腔中的气体不及时排出,将会在制品上形成气泡、缺料、组织疏松、熔接不良、制品内应力高、局部碳化和烧焦等成型缺陷。

4、传统的塑胶注射模具通常是采用以下几个方式在模具上做排气:(1)利用分型面和模板配合间隙排气,通常间隙为0.02mm-0.05mm;(2)在分型面上开设排气槽;(3)利用排气塞排气,比如在型腔深处镶排气塞进行排气;(4)强制性排气,在气体滞留区设置排气杆或利用真空泵排气。

5、在模具的分型面、浇口等部位设计开放排气槽和排气井作为注射模具的排气系统,或通过模具零件的配合间隙来排气,都不适合深孔件排气,因一部分气体在型腔中受塑料熔体的挤压封在型腔底部,致使气体无法排出,造成塑件表面被烧黑、缺胶的现象。上述注射模开设排气的方式对于精密的多腔深孔类给药器(妇科给药器、塑胶注射器)医药包材产品的模具排气,因给药器管体模具结构上受限,不允许开镶件,产品外表面不允许有拼合线,导致上述传统的开排气方式往往效果不好或满足不了给药器类产品的外观要求。

技术实现思路

1、鉴于现有技术的上述缺陷,本实用新型要解决的技术问题是提供一种3d打印模具冷却排气镶件,能够提高模具冷却、排气效率。

2、为了解决上述技术问题,本实用新型采用如下技术方案:

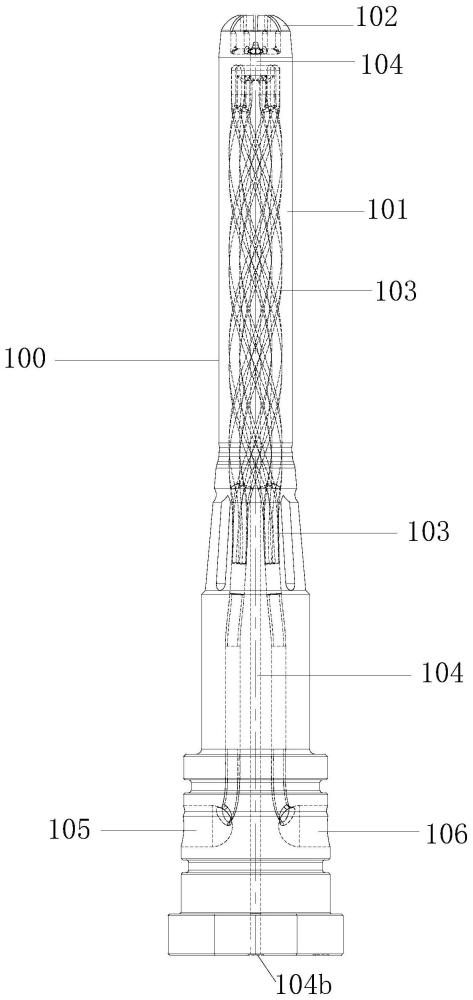

3、本实用新型提供一种3d打印模具冷却排气镶件,设于后模上并与前模相互配合形成用于注塑成型的型腔,3d打印模具冷却排气镶件包括3d打印镶件主体和具有透气功能的3d打印透气部,3d打印透气部设于3d打印镶件主体的前端并位于型腔的充填末端,3d打印镶件主体的内部形成有用于冷却的随形水路和用于排气的排气通道,排气通道的第一端口位于3d打印镶件主体的前端并由3d打印透气部覆盖,排气通道的第二端口位于3d打印镶件主体的外表面。

4、优选地,排气通道的第二端口位于3d打印镶件主体的后端端面。

5、优选地,3d打印透气部采用拼接3d打印工艺与3d打印镶件主体形成为一体件。

6、优选地,3d打印透气部的材质为透气钢。

7、优选地,随形水路为盘旋式水路。

8、优选地,随形水路围绕排气通道盘旋。

9、优选地,随形水路的两端延伸至3d打印镶件主体的后端部外表面,分别形成为进水口和出水口。

10、与现有技术相比,本实用新型具有显著的进步:

11、本实施例的3d打印模具冷却排气镶件采用3d打印成型,3d打印技术是一种采用激光熔化烧结成型金属零件的新型加工技术,用3d打印技术加工成型模具镶件摆脱了传统加工方法对模具水路加工的诸多限制,使得水路布局可以更加均匀地贴近产品轮廓。针对产品的死角或不易散热的区域,如局部的凸起或凹陷,随形水路均可以提供良好的散热效果,相比于传统的冷却水路具有无可比拟的冷却效果。同时,本实施例的3d打印模具冷却排气镶件还在3d打印镶件主体的前端增设了3d打印透气部,并在3d打印镶件主体内部形成有排气通道,使得型腔的充填末端的气体可以通过3d打印透气部和排气通道排出。由此,本实施例的3d打印模具冷却排气镶件既能均匀精准地冷却型腔,又能高效准确地将型腔充填末端的气体排出型腔外,从而提高了模具冷却、排气效率,解决了多腔深孔类给药器医药包材产品的模具注塑成型冷却慢、排气困难的难题,特别是成型末端难以做镶件排气、难成型的问题,能够有效提升注塑成型效率和塑胶制品成型品质。

技术特征:

1.一种3d打印模具冷却排气镶件,其特征在于,设于后模(200)上并与前模(300)相互配合形成用于注塑成型的型腔(400),所述3d打印模具冷却排气镶件(100)包括3d打印镶件主体(101)和具有透气功能的3d打印透气部(102),所述3d打印透气部(102)设于所述3d打印镶件主体(101)的前端并位于所述型腔(400)的充填末端,所述3d打印镶件主体(101)的内部形成有用于冷却的随形水路(103)和用于排气的排气通道(104),所述排气通道(104)的第一端口(104a)位于所述3d打印镶件主体(101)的前端并由所述3d打印透气部(102)覆盖,所述排气通道(104)的第二端口(104b)位于所述3d打印镶件主体(101)的外表面。

2.根据权利要求1所述的3d打印模具冷却排气镶件,其特征在于,所述排气通道(104)的第二端口(104b)位于所述3d打印镶件主体(101)的后端端面。

3.根据权利要求1所述的3d打印模具冷却排气镶件,其特征在于,所述3d打印透气部(102)采用拼接3d打印工艺与所述3d打印镶件主体(101)形成为一体件。

4.根据权利要求1所述的3d打印模具冷却排气镶件,其特征在于,所述3d打印透气部(102)的材质为透气钢。

5.根据权利要求1所述的3d打印模具冷却排气镶件,其特征在于,所述随形水路(103)为盘旋式水路。

6.根据权利要求1所述的3d打印模具冷却排气镶件,其特征在于,所述随形水路(103)围绕所述排气通道(104)盘旋。

7.根据权利要求1所述的3d打印模具冷却排气镶件,其特征在于,所述随形水路(103)的两端延伸至所述3d打印镶件主体(101)的后端部外表面,分别形成为进水口(105)和出水口(106)。

技术总结

本技术涉及注塑模具技术领域,尤其涉及一种3D打印模具冷却排气镶件,设于后模上并与前模相互配合形成用于注塑成型的型腔,3D打印模具冷却排气镶件包括3D打印镶件主体和具有透气功能的3D打印透气部,3D打印透气部设于3D打印镶件主体的前端并位于型腔的充填末端,3D打印镶件主体的内部形成有用于冷却的随形水路和用于排气的排气通道,排气通道的第一端口位于3D打印镶件主体的前端并由3D打印透气部覆盖,排气通道的第二端口位于3D打印镶件主体的外表面。既能均匀精准地冷却型腔,又能高效准确地将型腔充填末端的气体排出型腔外,能够有效提升注塑成型效率和塑胶制品成型品质。

技术研发人员:邓云化,张绍刚,胡锦纲,喻林

受保护的技术使用者:深圳博纳精密给药系统股份有限公司

技术研发日:20230803

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!