一种用于塑料膜生产的吹膜设备的制作方法

本发明涉及吹膜设备的,尤其是涉及一种用于塑料膜生产的吹膜设备。

背景技术:

1、吹膜设备是将塑料粒子加热融化再吹成薄膜,吹膜设备分很多种,用全新的塑料粒子吹出的新料,色泽均称,干净,袋子拉伸好;

2、现有技术中的塑料膜生产的吹膜设备,通过利用进料口连通外部送料管道,从而使塑料远离通过进料口排入加热罐内进行加热融化,并且再通过第二电机的输出轴转动圆柱传动链条带动叶轮进行转动,使叶轮在转动过程中缓慢的进行放料,从而避免加热罐内腔出现堆积的现象,导致塑料原料无法在加热罐内进行快速加热融化的情况,而且再通过圆柱转动固定杆带动刮杆对加热罐内腔壁融化粘黏的塑料原料进行刮动的同时,圆柱转动搅拌杆带动刮刀对加热罐内腔底部副化后的塑料原料进行刮动,并利用搅拌杆对塑料原料进行快速搅动揉捏,使塑料原料进行快速融化,避免了现有塑料膜吹膜机无法对塑料原料进行快速搅动翻转,导致加热罐内的塑料原料出现堆积无法快速融化的情况;

3、但是在加热罐内对大量的塑料粒子融化时,很难把控加热箱内塑料粒子的融化质量,容易发生部分塑料粒子融化不够彻底,在吹膜时,会降低吹膜质量,因此,存在有可改进之处。

技术实现思路

1、为了解决上述背景技术中提出的问题,本发明提供一种用于塑料膜生产的吹膜设备。

2、本发明提供的一种用于塑料膜生产的吹膜设备采用如下的技术方案:

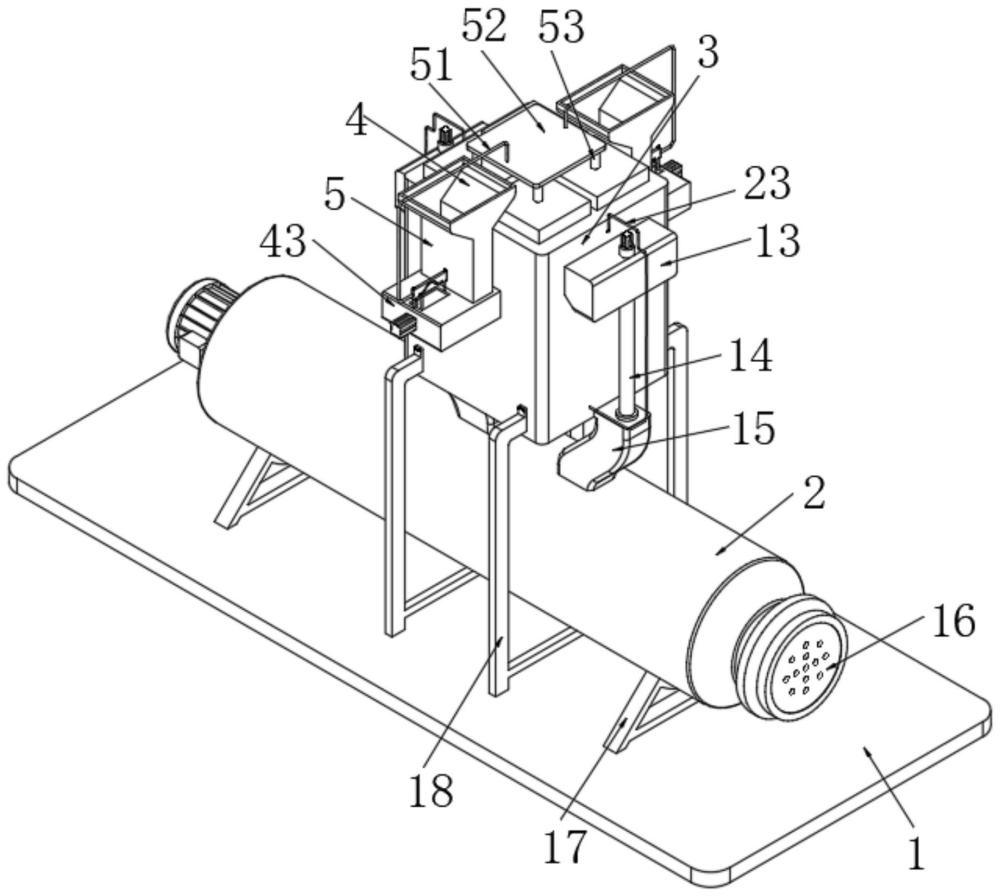

3、一种用于塑料膜生产的吹膜设备,包括底板、底筒以及加热箱,所述底板的上方处设置有底筒,所述底筒通过第一支架支撑在底板上,所述底筒的上方处设置有加热箱,所述加热箱通过第二支架安装在底板上,所述加热箱内设置有过滤推料结构,所述底筒的一端安装有模头,所述底筒上设置有输送结构,所述加热箱的内壁中嵌入有加热板;

4、所述过滤推料结构包括设置在加热箱内靠近中间位置处的第一升降板,所述第一升降板的侧面贴紧在加热箱的内壁上,所述加热箱的底端中间处安装有第一气缸,所述第一气缸输出轴的顶端连接在第一升降板上,所述加热箱内壁上方的位置处固定的安装有固定框,所述固定框的内壁上连接有隔板,所述隔板呈“十”字状,所述隔板与固定框之间安装有滤板,所述加热箱内处于滤板的上方位置处设置有拨料结构;

5、所述加热箱两侧内壁处于固定框的位置处开设有下料槽,所述下料槽的下槽壁呈倾斜面,所述加热箱左右两侧外面处于下料槽的位置处安装有出料框,所述出料框下面下料口的位置处连接有第一竖管,所述出料框下面朝下料口处向下倾斜设置,所述第一竖管的底端连接有引料管,所述引料管的底端与底筒连通,所述引料管呈类“z”形状;

6、所述加热箱前后两侧面上均开设有进料槽,所述进料槽处于滤板与第一升降板之间的位置处,所述加热箱前后两侧外面处于下料槽的位置处均设置有下料管,所述下料管的顶端安装有进料斗。

7、优选的,所述输送结构包括包括安装在底筒远离模头一端的电机,所述电机输出轴上连接有转动插进底筒内的转杆,所述转杆处于底筒内的部分上设置有叶轮。

8、优选的,所述拨料结构包括设置在隔板上方处的两块拨料板,两块所述拨料板相互贴合,且在隔板上方中间的位置处纵向分布,两块所述拨料板相互远离一侧面中间的上方位置处均连接有第一连接杆,两根所述第一连接杆均活动的穿出加热箱,两根所述第一连接杆分别绕过两个出料框,所述加热箱下内壁的两侧处均开设有滑槽,所述滑槽中滑动设置有滑块,所述滑槽与滑块的端面均呈“t”形状,两块所述滑块的上面处均连接有竖板,两根所述第一连接杆的一端分别连接在两块竖板上,两块所述竖板上均开设有第一导向槽,所述第一导向槽呈类“z”形状,所述第一升降板下面处于两块竖板的上方位置处均连接有第一u形杆,所述第一u形杆穿过第一导向槽,所述第一升降板上设置有多组搅拌结构。

9、优选的,所述搅拌结构包括设置在第一升降板上靠近四个边角位置处的安装套,所述安装套固定的穿过开设在第一升降板上的安装孔,所述安装套中活动的穿过有第二竖管,所述第二竖管上设置有多组搅拌条,所述第二竖管的底端固定的套设在竖杆上,所述加热箱下内壁对应每根竖杆的下方位置处均设置有轴承,所述竖杆的底端固定的插进轴承中。

10、优选的,所述第二竖管侧面沿其长度方向开设有多个竖槽,多个所述竖槽在第二竖管上圆周等角度分布,多个所述竖槽的底端槽壁上均活动的插进有内块,所述内块与竖槽的顶端槽壁之间连接有第四弹簧,每个所述内块上均设置有套圈,每组的所述搅拌条分别连接在对应的套圈上,每根所述竖槽的长度均不同,各个所述套圈分布在第二竖管上的各个高度位置处。

11、优选的,所述安装套上连接有固定杆,所述固定杆的底端处连接有插杆,所述竖杆上开设有凹槽,所述凹槽在竖杆上呈类螺旋形状,所述插杆的一端插进凹槽中,所述插杆插进凹槽内的一端呈半球形状。

12、优选的,所述出料框上面处于第一竖管的正上方位置处均连接有顶筒,所述顶筒的顶端安装有第二气缸,所述第二气缸输出轴插进顶筒内的一端上套有刮料盘,所述刮料盘的外径大小与第一竖管的内径大小相同。

13、优选的,所述加热箱前后两侧面处于进料槽的位置处均连接有侧框,所述下料管的底端连接在侧框上,所述侧框内设置有推料板,所述推料板呈“l”形状,所述推料板的上面贴紧侧框的上内壁,所述推料板靠近进料槽一侧面的下方位置处呈凹弧形状,所述侧框远离加热箱一侧面的中间位置处安装有第三气缸,所述第三气缸输出轴插进侧框中的一端连接在推料板上。

14、优选的,所述加热箱上面处于每块滤板的正上方位置处均开设有顶槽,所述加热箱处于每个顶槽的上方处均安装有清理框,每个所述清理框中均设置有清理板,所述清理板下面对应滤板上滤孔的位置处均连接有清理块,所述清理块呈圆柱形状,每个所述清理框上面中间处均穿过有第三连接杆,所述第三连接杆的底端连接在对应的清理板上,四根所述第三连接杆的顶端连接在同一块顶板上,所述顶板设置在四个清理框上方的中间处,所述顶板前后两侧面的中间处均连接有第二连接杆,两根所述第二连接杆分别从两个进料斗的上方绕过,每个所述侧框的上面处均开设有开口,所述推料板上面连接有第二u形杆,所述第二u形杆穿过开口,所述侧框上面处于开口的两端处均连接有导向杆,两根所述导向杆上活动的套有第二升降板,所述第二升降板上开设有第二导向槽,所述第二导向槽呈类倒“v”状,所述第二u形杆产过第二导向槽。

15、综上所述,本发明包括以下有益技术效果:

16、1、本发明通过在加热箱上设置有第一气缸、第一升降板、固定框、隔板、滤板、下料槽、出料框、第一竖管和引料管,引料管的底端与底筒连通,在加热箱内融化塑料颗粒时,可启动第一气缸带动第一升降板向上移动,推动着融化后的塑料从滤板上挤出,滤板过滤下未彻底融化的塑料,再从下料槽、出料框、第一竖管以及引料管将彻底融化的塑料反向下料至底筒内进行吹膜,保证在吹膜时塑料融化的更加彻底,提高吹膜质量;

17、2、本发明通过在加热箱内处于第一升降板的下方位置处设置有竖板、滑槽、滑块、第一导向槽、第一u形杆以及第一连接杆,两根第一连接杆插进加热箱内上方的一端均连接有拨料板,使得第一升降板在上移挤出彻底融化后塑料的同时,利用第一u形杆在第一导向槽中的滑动,推动着竖板的移动,来带动两块拨料板朝相互远离的方向移动,将滤板上挤出的塑料自动拨料至下料槽处进行下料;

18、3、本发明通过在加热箱内设置有轴承、竖杆、第二竖管、套圈、搅拌条、安装套、内块、竖槽、固定杆、插杆以及凹槽,安装套套设在第一升降板上,并且每组的多个竖槽长度均不同,每组的多个搅拌条分布在第二竖管上的不同高度处,使得第一升降板在上移的同时,利用插杆一端在凹槽中的滑动,可自动的带动着竖杆、第二竖管以及搅拌条整体进行转动,进而在加热箱内对塑料粒子进行搅拌,加快塑料颗粒的融化速度,提高工作效率,并且由于每组的多个竖槽长度均不同,使得第一升降板在上移时,通过安装套对套圈的推动,可将多组套圈和搅拌条推动着堆叠至一起,使得第一升降板可顺利上移挤压融化后的塑料进行出料;

19、4、本发明通过在下料管的底端处设置有侧框、第三气缸和推料板,推料板呈“l”形状,在加热箱上开设有与侧框连通的进料槽,在加热箱内添加待融化的塑料粒子后,可启动第三气缸带动推料板移动插进进料槽中,在进料槽处起到遮挡的作用,避免加热箱内融化后的塑料进入到侧框中导致不易清理的问题,并且推料板插进进料槽中后,推料板的上面遮挡住下料管的底端,避免下料管内的塑料进入到推料板的内侧位置处,而导致不易清理的问题,与此同时,还可通过第三气缸带动推料板的来回往复移动,可将下料管内存放的塑料粒子间歇式的自动添加至加热箱内进行融化,结构简单、功能实用,提高工作效率;

20、5、本发明通过在侧框上设置有开口、第二u形杆、导向杆、第二升降板、第二导向槽、第二连接杆,在加热箱处于滤板的上方处设置有清理板、清理块、顶槽、清理框、第三连接杆以及顶板,第二连接杆的一端连接在顶板上,第三气缸带动推料板来回移动的同时,带动着第二u形杆在第二导向槽内来回滑动,进而带动着清理板和清理块整体上下移动,对滤板上的滤孔进行清理,减少滤板上的滤孔内残留塑料因发生凝固而导致堵塞的问题,保证滤板的顺利过滤工作。

- 还没有人留言评论。精彩留言会获得点赞!