一种具有补热结构的自热催化氧化器的制作方法

1.本发明涉及催化燃烧装置领域,尤其涉及的是一种具有补热结构的自热催化氧化器。

背景技术:

2.催化燃烧是用催化剂使废气中可燃物质在较低温度下氧化分解的净化方法,与热力燃烧法相比,催化燃烧所需的辅助燃料少,能量消耗低,设备设施的体积小。但是现有的催化燃烧装置因为种种原因限制得不到广泛的应用。

3.现有的催化燃烧装置利用蜂窝结构负载催化剂,虽然接触面积大,但是气阻大,需要消耗大量的动能用于驱动气流流动;此外,由于原料气中可燃组分含量不稳定,催化中心的温度波动大,即使采用了换热器回收尾气余热,催化中心的温度还常常低于催化氧化的反应温度,使反应无法进行。现有的方案中,为解决上述问题,往往采用加大催化反应中心蜂窝结构横截面的方式来减小气阻,采用增加换热面积、使用蓄热体蓄热、使用加热装置加热催化区域或是在原料中另行添加一定浓度的可燃组分的方式保持催化中心的温度。这样的做法都是“亡羊补牢”式的补救,往往使得装置体积更加庞大,结构更加复杂,能量消耗更高,是以更高的成本为代价来“缓解”问题的“治标”手段,无法从根本上解决问题。

4.申请人采用螺旋卷板的方案将换热与催化氧化相结合,能够解决上述问题。但是低浓度有机废气由于产生的热量不足以维持催化区域的温度,需要在催化区域增加补热结构,通常的电加热虽然升温快,但是热容量低,在大风量的工况下温度会迅速下降,无法维持催化区域的温度,我们采用燃烧器与蓄热罩相结合的方式,一方面避免大风量对燃烧器燃烧稳定性的影响,同时利用燃烧器产生的热辐射和热烟气的热量,能够在低成本运营的情况下达到高效的废气处理效果。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供了一种具有补热结构的自热催化氧化器。

6.本发明是通过以下技术方案实现的:一种具有补热结构的自热催化氧化器,包括反应器本体、进气口和排气口,其特征在于:反应器本体由至少两道螺旋卷板构成,在反应器本体上螺旋卷板的端部设置有侧盖,至少两道螺旋卷板相互嵌套设置隔离出至少两层相邻的螺旋通道,至少一道螺旋卷板上设置有催化剂,至少一层螺旋通道与进气口连通成为进气通道,至少一层螺旋通道与排气口连通成为排气通道,在反应器本体内还设置有补热结构,补热结构包括蓄热罩和燃烧器,燃烧器设置于蓄热罩内腔中。

7.作为对上述方案的进一步改进,燃烧器选用燃气燃烧器或燃油燃烧器。

8.作为对上述方案的进一步改进,蓄热罩设置于螺旋卷板的螺旋中心处。

9.作为对上述方案的进一步改进,蓄热罩由蓄热材料制作,优选由蓄热陶瓷制作。

10.作为对上述方案的进一步改进,蓄热罩上设置有透气孔。

11.作为对上述方案的进一步改进,进气通道与排气通道相邻。

12.作为对上述方案的进一步改进,催化剂设置在螺旋卷板上位于螺旋中心的部位,螺旋卷板上设置催化剂的区域为催化反应区,没有设置催化剂的区域为热交换区。

13.本发明相比现有技术具有以下优点:本发明适用于气体催化燃烧领域,尤其在voc处置等原料气组含量不稳定的催化燃烧领域有巨大的技术优势。整个装置结构紧凑,能够进行标准化生产,根据需求直接选择安装数量即可,能够大幅度缩减成本;同时装置气阻小,减少了引风机负荷,相比较活性炭吸附处置技术,长期运行成本极低。

附图说明

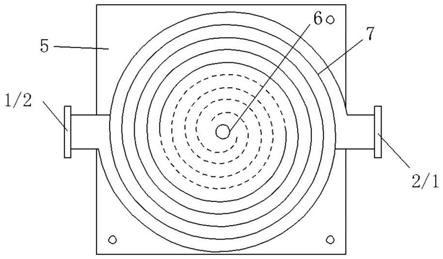

14.图1是具有补热结构的自热催化氧化器的横剖面结构示意图。

15.图2是具有补热结构的自热催化氧化器的纵剖面结构示意图。。

具体实施方式

16.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

17.实施例1

18.一种具有补热结构的自热催化氧化器,包括反应器本体、进气口1和排气口 2,其特征在于:反应器本体由至少两道螺旋卷板7构成,在反应器本体上螺旋卷板7的端部设置有侧盖5,至少两道螺旋卷板7相互嵌套设置隔离出至少两层相邻的螺旋通道,至少一道螺旋卷板7上设置有催化剂,至少一层螺旋通道与进气口1连通成为进气通道3,至少一层螺旋通道与排气口2连通成为排气通道4,在反应器本体内还设置有补热结构6,补热结构6包括蓄热罩61和燃烧器62,燃烧器62设置于蓄热罩61内腔中。

19.螺旋卷板7的结构紧凑,螺旋通道层层环绕,螺旋卷板7及提供了催化反应场所同时也是结构优异的换热器,整体风阻小,最大限度的减少向外部环境的散热,能够在保持反应器体积的前提下为催化反应提供足够接触面积,催化反应直接在螺旋通道的侧壁上进行,风阻小。

20.相互嵌套的螺旋式通道形成的换热结构能够最高效的利用尾气将原料气的温度升高,进气通道3和排气通道4内的气流在传质方面流向相反属于逆流接触,进气通道3不断将热量回收送回位于螺旋卷板7中心的催化反应区域,但是在传热方面又属于“顺流”接触,催化氧化后的废气首先与温度最高的原料气接触换热,这样温度降低幅度最小,从而保证高温区都位于螺旋中心区域,越往外层温度越低。这种结构保证了催化反应区域能够充分利用催化氧化反应所释放的热量,使催化中心的温度能够稳定保持在较高水平,从而有效保证催化反应的持续进行,实现利用催化氧化的热量维持催化氧化反应的持续。

21.在voc含量很低的情况下,需要补充热量才能有效维持催化氧化反应,因此设置有补热结构6。由于装置内气体螺旋旋转,蓄热罩61能够保护燃烧器62的火焰稳定,同时将热量尽可能由蓄热罩61储存后再向外释放,避免热量快速散失导致催化区域温度过低的情况。另外采用燃烧器62的方案还能够利用燃烧产生的热烟气的热量。

22.燃烧器62选用燃气燃烧器或燃油燃烧器;蓄热罩61设置于螺旋卷板7的螺旋中心

处。燃油和燃气燃烧器使用方便,使用成本低,另外在螺旋中心处设置能够保证装置的中心位置温度最高,避免发生热偏移的情况,有效保持装置的整体热量回收效率,最大效率地利用催化氧化产生的热量。

23.蓄热罩61由蓄热材料制作,优选由蓄热陶瓷制作;蓄热罩61上设置有透气孔。蓄热陶瓷材料蓄热效果好,耐高温,透气孔的设置能够便于热烟气的散出和空气的进入。

24.进气通道3和排气通道4相邻设置,催化剂设置在螺旋卷板7上位于螺旋中心的部位,螺旋卷板7上设置催化剂的区域为催化反应区,没有设置催化剂的区域为热交换区。催化剂设置于螺旋卷板7的的螺旋中心段,这样螺旋卷板7的螺旋中心段即为催化反应区,剩余的外部螺旋段为热交换区。根据需要可以选择一块、多块或者所有螺旋卷板7的螺旋中心段作为催化反应区。附图中用虚线绘制的螺旋卷板7区域即为催化反应区。

25.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1